王志春, 何宝全, 王建鹏

(陕西钢铁集团汉中钢铁有限责任公司, 陕西 勉县 724200)

摘 要:为降低烧结矿成本,汉钢在 2×265 m2 烧结机上使用无烟煤代替部分焦末作为烧结固体燃料,降低了烧结固体燃料成本,同时通过采取适宜的工艺控制措施,烧结矿产量及质量未受到影响。

关键词:无烟煤;固体燃料;质量;成本

烧结固体燃料成本在烧结矿加工成本中占比约30%~40%,降低烧结固体燃料成本是烧结降低加工成本的有效途径。传统的烧结固体燃料为焦末,为降低烧结固体燃料成本或资源受限,各钢企均尝试使用无烟煤代替部分焦末,无烟煤与焦末烧结性能存在差异,需采取适宜的措施来确保无烟煤在烧结的正常使用。

1 烧结配加无烟煤方案

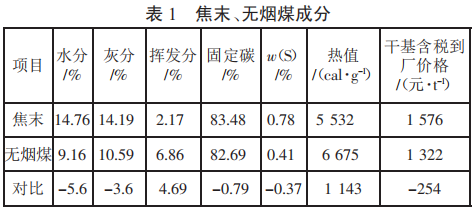

1.1 焦末与无烟煤性能对比分析(见表 1)

从表1可以看出:无烟煤灰分、硫分、固定碳较焦末低,挥发分、热值较焦末高,无烟煤干基含税价格较焦末低254 元/t。

通过对无烟煤成分及其性能分析:

1)无烟煤挥发分焦炭、煤类物质的燃烧速度,孔隙率及挥发分越高,燃烧速度越快,理论上无烟煤在烧结料层中燃烧速度要高于焦末,同时无烟煤挥发分高,挥发分在挥发气化的过程中会形成氮氧化物,配加无烟煤势必会导致烧结烟气中NOx 的升高。

2)无烟煤热值 6 675 cal/g,较焦末 5 532 cal/g 高 1 143 cal/g,但无烟煤燃烧速度高于焦末,燃烧产生热量不能被烧结料层充分吸收,配加无烟煤后根据烧结过程情况调整烧结燃料配比。

3)焦炭/焦末为煤在焦炉内在高温条件下经干馏而获得产品,其质硬而多孔,无烟煤与其相比强度相对较差,无烟煤在烧结破碎中容易破碎。

4)无烟煤硫含量 0.41%,较焦末低 0.37%,使用焦末有利于降低烧结烟气的 SO2 含量,灰分较焦末低有利于提升烧结矿品位、降低容易消耗。

1.2 无烟煤配比方案

为降低烧结固体燃料成本,同时系统考虑烧结过程垂直燃烧速度的控制,烧结烟气 NOx 的排放,烧结按固体燃料结构执行 70%焦末+30%无烟煤。

1.3 配料结构

配料结构保证稳定,配矿结构:45%巴西矿+55%澳矿,熔剂结构:65%熟料+35%生料。 2 烧结机过程参数

2.1 原燃料结构

2.1.1 混匀矿配比

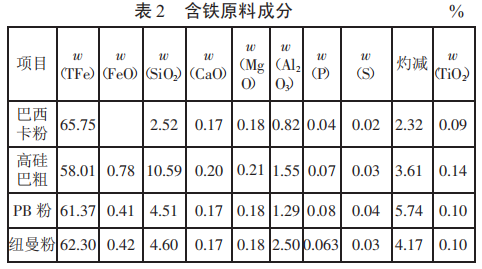

配加 100%焦末和配加 70%焦末+30%无烟煤期间,混匀矿配比均执行:巴西卡粉 25%+高硅巴粗20%+PB 粉 40%+纽曼粉 15%,见表 2。

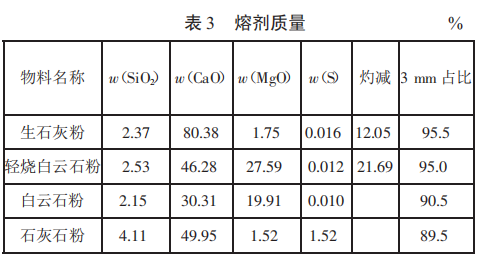

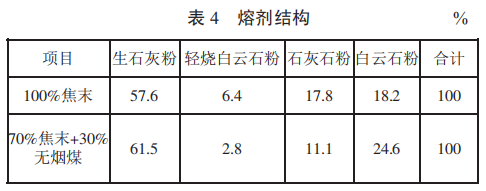

2.1.2 熔剂结构(见下页表 3,表 4)

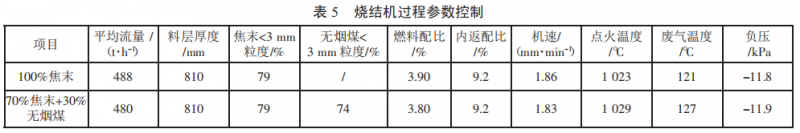

从表 3,表 4 可以看出:配加 100%焦末期间,熔剂熟料比例 64%,配加 70%焦末+30%无烟煤期间,熔剂熟料比例 64.3%,熔剂结构一致。 2.2 过程参数控制(见表 5)

1)因无烟煤水分较焦末低,同时其热值较较高1 143 cal/g,配加 30%无烟煤后,根据烧结机尾断面、烧结矿质量情况,配料室燃料配比降低 0.1%。

2)配加 30%无烟煤后烧结过程控制参数无明显变化,烧结机废气温度略有升高,主要原因为无烟煤燃烧速度高于焦末,产生热量料层来不及吸收。

3)破碎工艺控制。针对无烟煤燃烧速度较焦末快、强度较焦末低的特性,燃料破碎采用先破后混的工艺,即将焦末、无烟煤单独破碎,破碎后的焦末及无烟煤在二次配料室两个仓里单独储存、配加。无烟煤强度低,破碎无烟煤的效率是破碎焦末的 1.5 倍;在燃料破碎上,通过调整对辊、四辊间隙,适当将无烟煤粒度控制较焦末粗,降低其燃烧速度[1],提升料层热利用率。无烟煤亲水性差,虽检化验水分较焦末低,但在上料筛分过程中使用筛板筛孔为 15 mm,筛板堵塞频繁,岗位工清理劳动强度增加。

3 烧结机指标

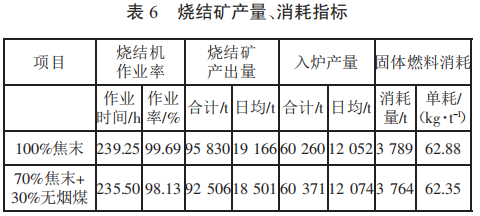

3.1 产量、消耗指标(见表 6)

从表 6 可以看出:

1)在生产较为稳定的情况下,配加 30%无烟煤期间,烧结矿日均产量 12 074 t,较配加 100%焦末12 052 t 增加 22 t。

2)因烧结矿返矿率的降低,配加 30%无烟煤期间烧结固体燃料消耗降低 0.53 kg/t。

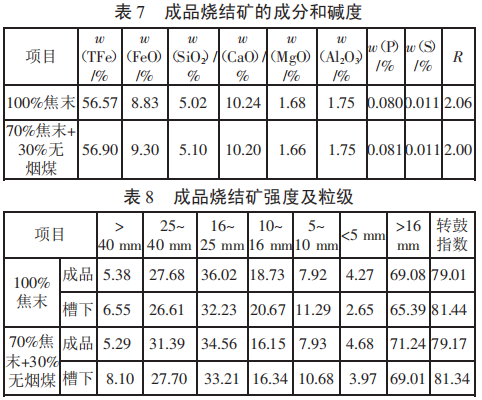

3.2 烧结矿质量(见表 7,表 8)

从表 7,表 8 可以看出:烧结配加 70%焦末+30%无烟煤期间,烧结矿 FeO 控制相对较高,达到 9.3%,较使用 100%焦末期间 8.83%高 0.47%;烧结矿强度无明显变化:成品烧结矿强度从 79.01%提升至79.17%,成品烧结矿强度由 81.44%降低至 81.34%;烧结矿>16 mm 粒级有所提升,成品烧结矿>16 mm粒级从 69.08%提升至 71.24%,槽下烧结矿>16 mm粒级从 65.39%提升至 69.01%。

3.3 燃料成本变化

2017 年 12 月份,焦末干基含税到厂价格1 576 元/t,无烟煤价格 1 322 元/t,差价 254 元/t,按此价格核算成本,配加 100%焦末期间,烧结固体燃料成本为:1 576/1.17×62.88/1 000=84.70 元/t。配加30%无烟煤期间,烧结固体燃料成本为:1 576/1.17×39.42/1 000+(1 322/1.17×22.93/1 000)=79.01 元/t。

配加 30%无烟煤后,烧结固体燃料成本降低84.70-79.01=5.69 元/t。

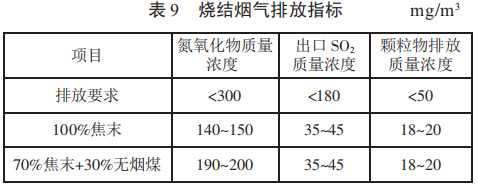

3.4 环保指标(见表 9)

从表 9 可以看出:配加 30%无烟煤后,烧结氮氧化物质量浓度从 140~150 mg/m3 升高至 190~200 mg/m3,升高约 50 mg/m3,在要求的 300 mg/m3 范围内;SO2及颗粒物浓度无明显变化,范围内。

4 结论

1)汉钢烧结配加 30%无烟煤后,烧结矿产、质量无明显变化,配加期间烧结固体燃料成本降低了5.69 元/t。

2)配加 30%无烟煤后,烧结烟气氮氧化物质量浓度从 140~150 mg/m3 升高至 190~200 mg/m3,在要求的 300 mg/m3 范围内,烧结各项环保指标均在要求范围内。

3)无烟煤挥发分较焦末高,燃烧速度高于焦末,无烟煤粒度控制要略粗于焦末;无烟煤及焦末应实施先破后混的工艺,便于区别控制无烟煤及焦末粒度。

参考文献

[1] 李丙来,刘振林,刘继彬,等.烧结固体燃料粒度对烧结矿产质量试验研究影响[J].山东冶金,2013,35(6):21- 24.