包文 琦

(莱钢集团银山型钢有限公司 炼铁厂,山东 莱芜 271104)

摘要:针对莱钢烧结生产中混匀料的水分受季节性影响较大的现状,根据混匀料水分状况,合理优化混合机内3个功能区的位置分布,使混匀料和其他矿料充分混匀,烧结矿质量更加稳定,取得了较好的效果。

关键词:烧结混合机;混合料;水分;混匀

1 前 言

参与烧结的各物料在配料室配料,通过一个个电子称在输料皮带上呈层状分布。烧结料在进入烧结机之前,各物料必须充分混合,并加入合适的水分,形成含水和粒度适宜的混合料,不仅可以减小空气通过烧结料层的阻力,提高烧结生产率,还可以使烧结矿物化成分趋于稳定,改善烧结矿物理化学指标,满足高炉炼铁的精料需求。混合机正是解决这一问题的重要设备,型钢炼铁厂采用2段混合,其中,一混承担的是混匀和加水润湿以及部分造球功能,规格是Φ3 600 mm×13 000 mm;二混则全部是造球功能,规格是Φ4 000 mm×18 000 mm。

生产中发现,雨季生产的情况下,混匀料水分增加,烧结矿碱度稳定性降低。可见,混合充分与否对烧结矿质量的稳定性具有重要影响。在此基础上,根据物料含水情况,通过调整混合机内各功能区的分布,使烧结矿质量进一步提高,取得了较好的效果。

2 原料条件

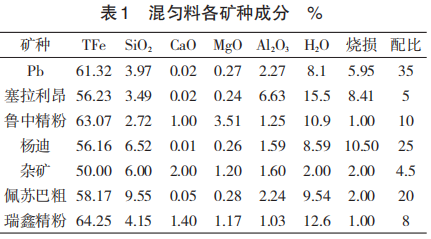

型钢炼铁厂所用原料见表1。

从表1可以看出,型钢炼铁厂烧结用含铁原料一般精粉干配比10%~15%,褐铁矿干基比例20%左右 ,混匀料 SiO2 含 量 5%~5.5%,CaO 0.7%~1.2%,烧结矿 SiO2 6%~6.4%。烧结矿品位为 53% ~54%,各矿料含水都比较高,普遍在8%~15%,生产成混匀料后水分也在9%左右。

3 优化思路及方法

3.1 一混二混各功能区分布

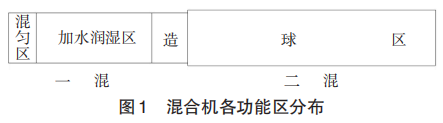

混合机各功能区分布见图1。

如图1所示,矿料进入一混后,首先进行混匀, 混匀区占一混长度2.6 m,然后进入加水润湿区,所占一混混合机长度为9 m,接着进行造球,占一混混合机长度 2 m,接着进入二混,全部为造球区。当然,各区分配并没有严格的界线,本文是依据混合机内加水段位置进行划分的。

3.2 某时段烧结生产状况

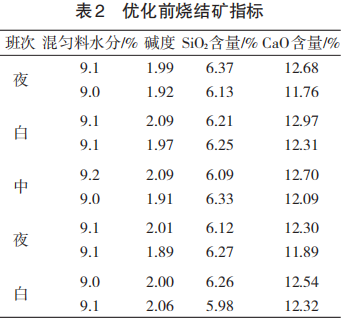

2018年8月16—17日,雨季生产,混匀料中水分达到9%,呈泥团状,烧结矿质量指标见表2。

从表 2 可以看出,烧结矿中 SiO2和 CaO2 个指标波动都很大,且无规律性,分析主要原因是混匀料水分含量高、成团,和燃料熔剂其他物料进入混合机后,不能进行充分混合,混合料各部分之间成分差异大。在烧结过程中,经过液相的融合,这种差异缩小,但烧结矿各部位的成分仍然波动较大。

基于此,生产中需要将一混加水润湿区后移,增加含水较高的混匀料和其他物料的混合时间,强化混匀效果。

3.3 各功能区的优化

利用停机机会,对混合机内各功能区进行优化。混匀区由2.6 m优化到3.6 m,增加1 m,加水润湿区由9 m优化为8.5 m,造球区后延0.5 m,混匀时间延长11 s;同时,加水区前2个喷头加水量由1.5m3 /h优化为1.0 m3 /h,使混匀效果进一步增强。

4 优化效果

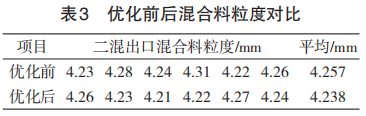

各功能区优化以后,对优化前后各工艺参数以及烧结矿质量指标进行汇总分析,观察各参数的变化情况。混合料造球效果测量,优化前后混合料粒度见表3。

从表3可以看出,优化前后混合料粒度无明显变化,说明优化后混合机制粒效果能够得到保证,能够满足生产要求。

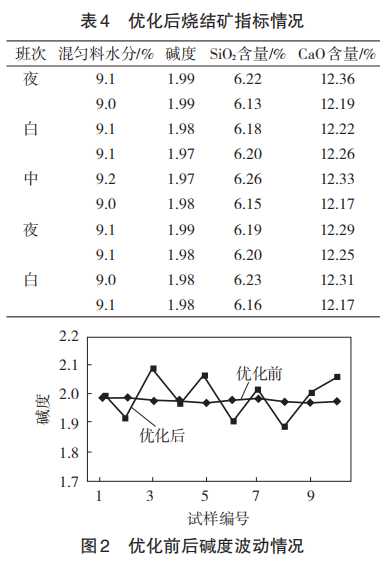

表4为2018年8月27—28日烧结矿指标情况,图2为优化前后碱度波动情况。可以看出,优化后烧结矿指标趋于稳定,无论是 SiO2还是 CaO,其波动值都非常小。SiO2最大值6.26,最小值6.13,波动幅度 0.13;CaO 最大值 12.36,最小值 12.17,波动幅度0.19;碱度则稳定在1.97~1.99。

对混匀料含水不同情况下的矿料进行了混合机相关功能区的优化试验。通过试验发现,当混匀料含水<7.5% 时,扩大混匀区对烧结矿成分稳定效果较小,相反还会影响造球效果,此时混匀区不宜过长;当混匀料含水7.5%~8.5%,适当扩大混匀区对烧结矿成分稳定有一定作用;当混匀料水分>8.5%时,扩大混匀区对烧结矿质量稳定效果显著。

5 结 语

在华北地区,烧结生产中混匀料含水量受季节影响变化较大,混匀料含水量影响混合机的混匀效果,导致烧结矿成分波动。通过对混合机内各功能区合理优化,适当扩大或减小混匀区,使混匀料和其他矿料进行充分混匀,烧结矿物理化学指标更加稳定,取得了较好的效果。