曹哲 陈东宁 赵广勋 安君辉 王玉刚 武波

(河北钢铁集团邯钢公司)

摘要:以石灰石分解反应为基础,理论分析了石灰石在转炉内的化学变化与冷却效果,说明了石灰石造渣在转炉冶炼中的可行性,以此分析为依据进行了石灰石代替部分石灰造渣冶炼工业试验。试验结果表明:当石灰石消耗为 14.8kg/t时,石灰消耗由 37.5kg/t降低至 28.4kg/t,氧化铁皮球消耗由 22.5kg/t降低至 10.5kg/t;未使用石灰石与使用石灰石后的终渣碱度平均值分别为 3.15、3.08,终渣 TFe含量平均值分别为 18.5%、17.4%,对终渣碱度基本无影响;使用石灰石的终点 P比未使用石灰石的平均略低 0.02%,终点温度与 C含量波动很小,取得了较好的效果,吨钢成本降低约5.82元/t。

关键词:石灰石造渣;冷却效应;转炉冶炼;喷溅

0 前言

经济效益是企业赖以生存的根本,随着钢材市场的进一步扩大,炼钢原材料价格普遍上涨,各个钢铁企业内部对降本提出了更高的要求,节能降耗已成为当前钢铁企业普遍关注的焦点,是钢铁企业面临的巨大挑战之一,如何在炼钢生产中既能满足冶炼工艺要求,又能降低炼钢成本是钢铁企业亟需解决的问题。针对这一问题,邯钢一炼钢厂不断探索,采用石灰石造渣的措施来降低白灰等渣料消耗,取得了较好的效果。

1 石灰石造渣的理论基础与冷却效应分析

1.1 石灰石造渣的理论分析

石灰石在一定温度下发生分解反应[1],其反应式为:

CaCO3(s) =CaO(s) +CO2(g)

ΔGθ=169120-144.6T

由上面反应式及热力学数值可以看出,在炼钢温度下,石灰石分解反应有ΔGθ <0,反应能自发进行,分解温度为900℃左右,石灰石在炉外煅烧一般需要 3~5h,其外表面与内部的温度差远没有在转炉内煅烧那么大。石灰石加入转炉内后,由于其外表面与内部的温度差较大,使得石灰石立刻由表及里发生分解反应,石灰石在炉内分解大约在 3~4min[2]内完成,反应是吸热的,并且分解产物还有一定量的CaO,所以从另一方面来说,能间接促进脱磷反应的进行。因此,在转炉炼钢过程中使用石灰石,不仅可以代替部分石灰提供终渣所需要的碱度,还可以作为降温材料平衡熔池富裕热量,减少石灰、氧化铁皮等冷却剂的消耗。

同时,石灰石层层分解产生的 CO2 气体不断溢出,使其产物CaO具有较高的比表面积和气孔率,加速了熔池搅拌能力。普通冶炼前期使用石灰造渣的过程中,常常因为渣中 SiO2浸入石灰内部生成高熔点的 2CaO·SiO2而影响化渣,石灰石的这种效果有效避免了高熔点 2CaO·SiO2的生成,促进了炉内反应的顺利进行。

不仅如此,分解产生的CO2气体还具有一定的氧化性,能与熔池中金属发生反应,反应式为:

CO2(g) +Fe(l) =CO(g) +FeO(s)

ΔGθ=4343-13.653T

由上式可以看出,在炼钢温度下,ΔGθ<0,反应能自发进行,其产物使渣中 FeO含量增加,有利于前期提早化渣去磷。

1.2 石灰石作为冷却剂的冷却效应

冷却效应是指在一定条件下,加入 1kg冷却剂所消耗的热量。设定出钢温度为 1650℃,1kg废钢在冶炼过程中所吸收的热量为 1426.95KJ/kg。根据文献[3],石灰石在冶炼过程中的吸收的热量包含四部分,分别是石灰石分解吸热,石灰石分解产生的 CaO升温吸热,石灰石分解产生的CO2升温吸热以及与炉内 C参与的吸热反应,1kg石灰石在冶炼过程中所吸收的热量为 4296KJ/kg。

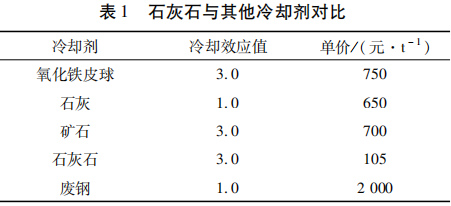

假定废钢的冷却效应为1,则石灰石的冷却效应为4296 ÷1426.95=3.0。同理,得出石灰石与其他冷却剂的冷却效应对比,具体见表1。

显然,石灰石的单价相对比较便宜,其作为冷却剂加入转炉有以下优点:(1)分解时吸收大量热量,吸收转炉富裕热量,降低转炉冷料消耗;(2)分解产物含有 CaO,可以代替部分石灰,降低白灰消耗;(3)分解产物含有 CO2气体,可以增加熔池搅拌,促进化渣,并且促使分解出的 CaO具有高气孔率、高活性,有利于脱磷;(4)其冷却效应与氧化铁皮球、矿石相当,是石灰、废钢冷却效应的3倍,作为冷却剂可以避免由于加入大量含氧化铁物质造成吹炼过程的剧烈喷溅;(5)由于矿石等含有一定量 SiO2 等杂质,需要补充石灰以保证终点碱度,所以石灰石作为冷却剂加入转炉可以降低渣量。

2 石灰石代替部分石灰造渣冶炼工业试验

2.1 工业试验过程

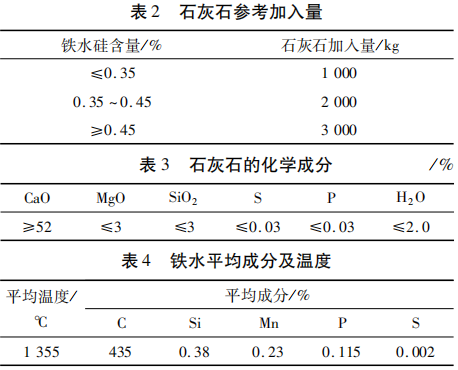

根据以上理论基础,邯钢一炼钢厂使用石灰石代替部分石灰进行冶炼试验,根据铁水硅含量确定石灰石加入量,石灰石参考加入量见表2。试验钢种为U75V -T,C:0.72% ~0.79%,P:≤0.025%,S:≤15%,平均装入量为155t,其中铁水130t,废钢25t,对未加石灰石和加入石灰石的炉次进行终点 P、碱度等情况的对比。采用的石灰石化学成分见表 3,粒度为10~50mm,铁水平均成分及温度见表 4。

(1)石灰石加入时机。由于石灰石在转炉内要经过煅烧,分解需要几分钟时间,因此石灰石要在吹炼前期加完。如果石灰石加入量较大,上炉钢溅渣结束后可以先把一部分石灰石(一般为 1t)作为底灰加入炉内,开吹点火成功后 100s左右加入剩余石灰石和其他渣料,使石灰石快速煅烧分解,保证前期碱度脱磷。

(2)试验操作步骤。上炉钢溅渣结束后,投入部分石灰石(一般为 1t)作为底料,前后摇炉,将石灰石铺平于炉底,然后装入废钢、兑铁水;点火成功后,吹炼 100s左右第一批批料投入剩余石灰石、全部轻烧白云石以及 50%石灰,控制熔池温度均衡上升,脱碳反应稳定进行;吹炼时间 250s左右将剩余的 50%石灰投入;吹炼 10min前将氧化铁皮投入完毕,控制熔池温度均衡上升和脱碳反应稳定进行,在这个过程中根据化渣效果适当调整枪位。副枪动态控制测定时机与正常炉次相同,动态控制命中目标后进行出钢作业。

(3)石灰石造渣枪位控制。石灰石在吹炼前期分解阶段,排出CO2 气体量大,易造成喷溅,对枪位控制要求严格。总体采用高—低—高—低枪位,点火成功后,前期开吹枪位比石灰造渣炼钢枪位高100mm,氧气流量设置为 400Nm3/min;加入第一批料后枪位再提升 100mm,氧气流量设置为385Nm3/min,促进前期化渣并且防止喷溅;中期可以根据煤气分析仪 CO浓度曲线来适当调整枪位,CO浓度曲线变化趋势反映出炉内碳氧反应的剧烈程度。如果吹炼过程炉口未甩渣片或者火焰有力发硬,CO浓度超过 30%并且有急剧上升的趋势时,需要加入 500kg左右的氧化铁皮球或者提高100mm枪位,防止“返干”喷溅;同样当 CO浓度低于 30%并且有急剧下降的趋势时,需要降低 100mm枪位,防止泡沫喷溅。控制过程 CO浓度在30%左右,保证吹炼稳定。

2.2 石灰石加入后对转炉过程温度的影响

吹炼开始后,转炉熔池温度一般在 1200~ 1300℃,石灰石加入后,随着石灰石的吸热分解,转炉熔池相对处于一个较低的温度环境,氧化铁含量逐渐增多,恰好满足前期脱磷条件。吹炼大约300s左右时,石灰石基本完全分解,逐步进入碳氧反应期,常规冶炼中由于热量富裕需要加入一定量的冷却剂控制温度,石灰石加入后降低了冷却剂使用量,减少了入炉渣料,同时也避免了由于冷却剂加入喷溅造成的温度损失。如果入炉铁水温度较低,石灰石可以作为底灰在溅渣时加入,这样不仅利用炉温起到了烘烤石灰石的作用,而且还能降低炉渣表面温度,起到了护炉的作用。

3 试验效果

3.1 冷却剂用量对比

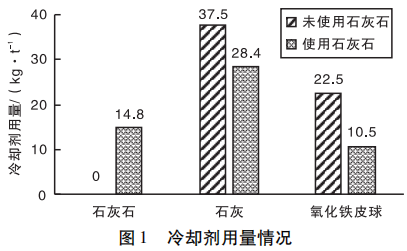

试验冷却剂平均消耗量如图 1所示。

从图 1可以看出,当石灰石消耗 14.8kg/t时,石灰消耗由37.5kg/t降低至28.4kg/t,石灰消耗降低了9.1kg/t;氧化铁皮球消耗由 22.5kg/t降低至 10.5kg/t。因此,用石灰石代替部分石灰不仅可以降低石灰消耗,还可以降低氧化铁皮等冷却剂的使用量。

3.2 终渣 TFe、碱度对比

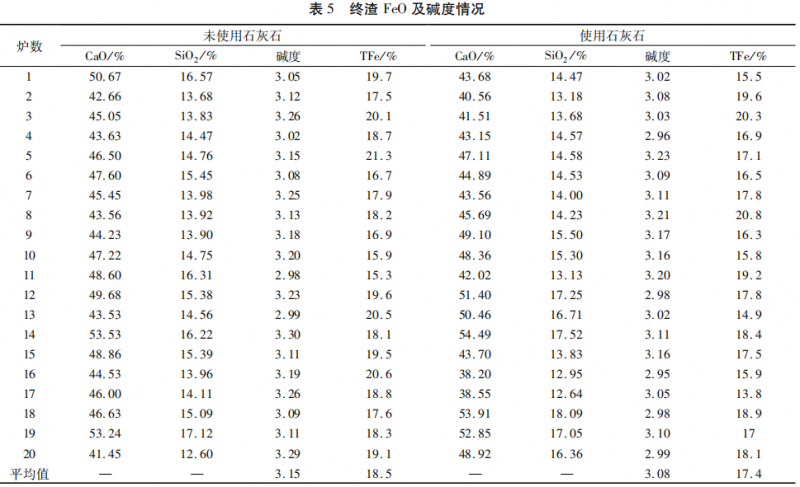

试验终渣TFe及碱度对比见表 5。未使用石灰石的终渣碱度平均值为 3.15,TFe平均含量为18.5%,使用石灰石后的终渣碱度平均值为3.08,TFe平均含量为17.4%。由此可见,使用石灰石替代部分石灰对终渣碱度和TFe含量基本没有影响,具有相同的造渣效果。

3.3 终点 C含量、终点 P含量和温度情况

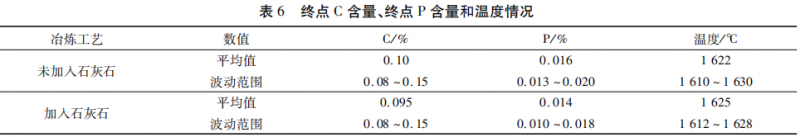

对未加入石灰石与加入石灰石两种冶炼工艺终点情况进行统计分析,两种工艺终点 C含量、终点 P含量和温度情况见表6。

从表 6可以看出,未加入石灰石与加入石灰石两种工艺终点控制成分相当,使用石灰石的终点 P比未使用石灰石的平均值低0.002%,终点温度与C含量波动很小,因此使用石灰石造渣同样可以使终点成分和温度达到钢种要求。

使用石灰石冶炼后,白灰消耗平均降低了9kg/t,氧化铁皮球加入量平均降低了 12kg/t,渣中 TFe平均降低了1.1%,综合计算吨钢成本降低约为5.82元/t。

4 结论

(1)以石灰石分解为理论基础,分析了石灰石在转炉内的化学变化与冷却效果,说明了石灰石造渣的可行性与优越性;

(2)使用石灰石冶炼时,吹炼过程不易控制,可以通过炉口火焰并结合 CO浓度曲线来调整枪位与加料时机;

(3)使用石灰石代替部分石灰后,对吹炼终点碱度、C、P等情况基本无影响,白灰消耗平均降低了9kg/t,吨钢成本降低约5.82元/t。

5 参考文献

[1] 李自权,李宏,郭洛方,等.石灰石加入转炉造渣的行为初探[J].炼钢,2011,27(2):33-35.

[2] 王鹏飞,张怀军.石灰石替代石灰炼钢造渣效果研究[J].包钢科技,2012,38(4):30-35.

[3] 周宝,李宏,朱荣,等.转炉炼钢石灰石替代石灰比率研究[J].河南冶金,2015,23(5):4-6.