郭兰芬 王金龙 刘晓明 魏琼花

(河钢集团邯钢公司)

摘要:对邯钢近四年的烧结矿低温还原粉化指标(RDI+3.15 与相对应的化学成分、碱度和配矿结构等进行数据统计分析和研究,得出烧结矿的RDI+3.15与FeO、R2有较强的对应关系,精粉配比的增加可以改善烧结矿的低温还原粉化性能。通过对烧结矿低温还原粉化试验前后的显微组织进行分析,发现烧结矿经过低温还原后产生裂纹粉化的区域与赤铁矿关系密切,但不同形态的赤铁矿产生裂纹的程度不同,尤其是骸形晶赤铁矿裂纹纵横交错,严重影响烧结矿的粉化指标。

关键词:烧结矿;粉化因素;研究

0 前言

邯钢高炉入炉原料中烧结矿比例占70% ~80%,烧结矿质量的好坏直接影响高炉生产的稳定顺行。烧结矿的低温还原粉化性能(RDI)是炉料下降到400〜600℃区间时[1]受煤气还原作用产生不同程度粉化现象的指标,粉化严重时影响高炉透气性,破坏炉况顺行,对高炉有较大影响。有资料显示[2],烧结矿低温还原粉化指数(RDI+3.15)提高5%,高炉产量提高1.5%,焦比降低1.55%,因此改善烧结矿低温还原粉化指标对高炉生产有重大意义。

近几年,邯钢老区炼铁部的烧结矿低温还原粉化指标RDI+3.15较低,且波动较大,平均为65%,影响高炉料柱的透气性,给高炉操作带来了困难。为了寻找影响烧结矿低温还原粉化指标的各种因素,进行了大量的数据统计分析、烧结杯试验和对烧结矿微观结构的分析,找到了提高烧结矿RDI+3.15的途径,用于指导烧结生产。

1烧结矿化学成分与RDI的影响研究

根据近几年邯钢烧结使用的原料条件情况,收集并整理了 300余项烧结矿低温还原粉化指标以及对应的化学成分,用Minitab软件做烧结矿RDI与对应成分的散点图,分析其关系。

1.1 烧结矿FeO含量对RDI的影响

1.1.1 数据分析

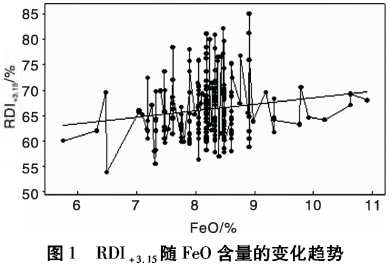

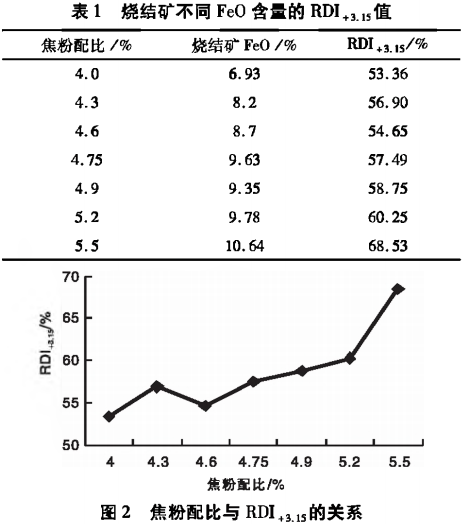

应用数据统计软件分析得出烧结矿RDI+3.15随FeO含量的变化趋势,如图1所示。

从图1可以看出,烧结矿的FeO含量在5. 8%-10.9%时,随着FeO含量的升高,RDI +3.15呈明显增加趋势。

1.1.2 烧结矿不同FeO含量对RDI+3.15影响的试验

根据图1分析可知,烧结矿FeO含量是影响RDI的主要因素之一,为了确保数据分析的准确性,利用烧结杯试验研究了烧结矿FeO含量对RDI的影响,主要采取调整烧结焦粉配比来调整烧结矿中的FeO含量,试验结果见表1,焦粉配加量与RDI+3.15 的关系如图2所示。

从表1和图2可以看出,随着焦粉配加量和烧结矿FeO含量的增加,烧结矿低温还原粉化指数RDI+3.15显著上升,由53. 36%上升至68.53%。这说明FeO含量越高则还原粉化性能改善,FeO越低则还原粉化性加重,属显著因素。这是因为随着焦粉配比的增加,烧结过程中烧结温度升高,高温保持时间延长,烧结矿中FeO含量升高,液相增多,烧结矿强度增加;但是,随烧结矿中FeO含量的增加,烧结矿还原性降低,故根据实际情况FeO含量适量即可。

1.2 烧结矿中SiO2和CaO对RDI+3.15的影响

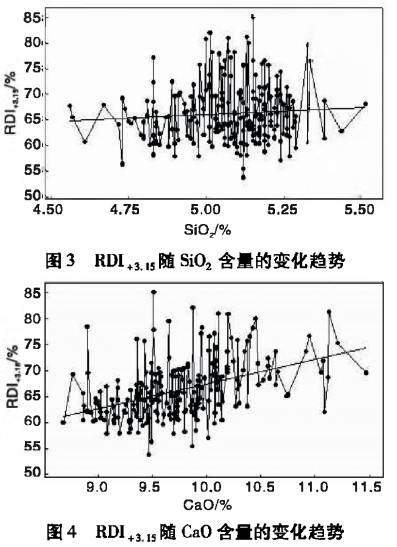

应用数据统计软件分析得出烧结矿RDI +3.15上随SiO2和CaO含量的变化趋势,分别如图3、图4 所示。

从图3、图4可以看出,烧结矿中的SiO2含量在4.5%-5.5%时,随着SiO2含量的升高,RDI+3.15略呈增加趋势,但变化不大,趋势不明显;烧结矿中CaO含量在8. 7% ~ 11. 5%时,随着CaO含量的升高,RDI+3.15有明显增加趋势,属显著因素。

1.3 烧结矿中MgO和Al2O3对RDI的影响

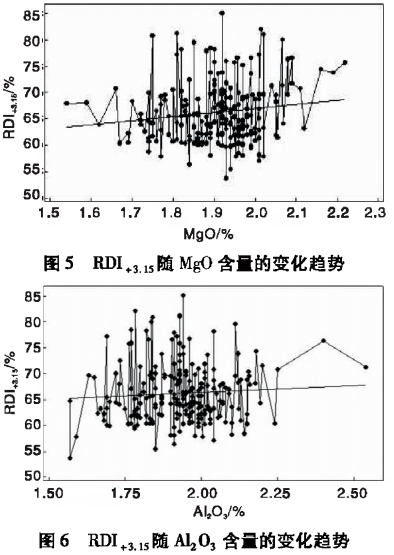

应用数据统计软件分析得出烧结矿RDI+3.15随MgO和Al2O3含量的变化趋势,分别如图5、图6所示。

从图5可以看出,烧结矿中MgO含量在1.5% -2.2%时,随着MgO含量的升高,RDI +3.15有增加趋势,属次显著因素。其原因[3]是Mg2 +进人磁铁矿晶格中取代Fe2+,并填充于八面体空位中,从而降低了磁铁矿的晶格缺陷程度,稳定了磁铁矿,防止或减轻其氧化再生赤铁矿,从而抑制了烧结矿的低温还原粉化。

从图6可以看出,随着Al2O3含量的升高,邯钢烧结矿RDI+3.15变化不明显,为非显著因素。

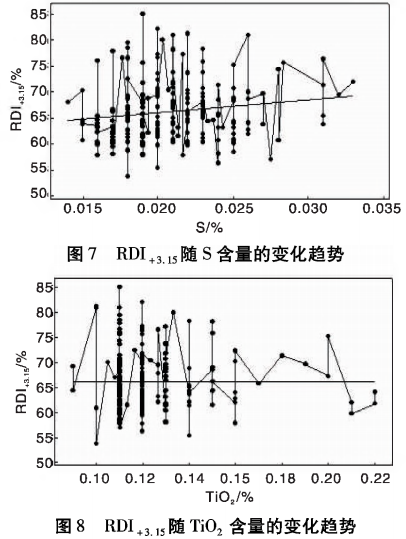

1.4 烧结矿中S和TiO2对RDI的影响

应用数据统计软件分析得出烧结矿RDI+3.15随S和TiO2含量的变化趋势,分别如图7、图8所示。

从图7、图8可以看出,随着S含量的升高,RDI +3.15的变化不明显,图中略显增加趋势,为非显著因素;TiO2的大多数值小于0.18%, 随着TiO2含量的升高,RDI +3.15趋势线呈平缓直线,几乎没有变化,说明邯钢原料TiO2值的波动对RDI+3.15影响较小,为非显著因素。

2烧结矿的碱度对RDI的影响研究

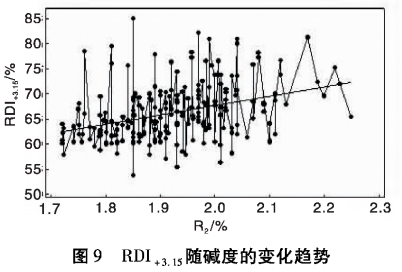

2.1烧结矿碱度与RDI+3.15趋势分析

应用数据统计软件分析得出烧结矿RDI+3.15随碱度的变化趋势,如图9所示。

从图9可以看出,烧结矿中的碱度在1.72% ~2.25%时,随着碱度的升高,RDI +3.15趋势明显增加,属显著因素。

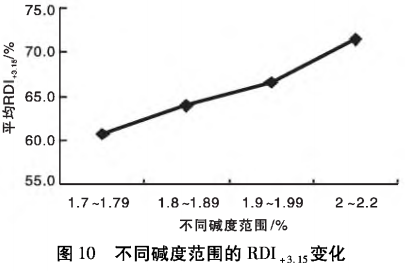

2.2 不同碱度烧结矿的显微结构分析

根据烧结矿的碱度、还原粉化指数数据统计以及矿物组织的分析,找出不同碱度范围的RDI+3.15平均值与矿物组织结构的变化。将烧结矿碱度分为四个区间,分别是 1.7 ~1.79、1.8 ~1.89、1.9 ~ 1.99.2-2.2,不同碱度范围的RDI变化趋势如图10所示。

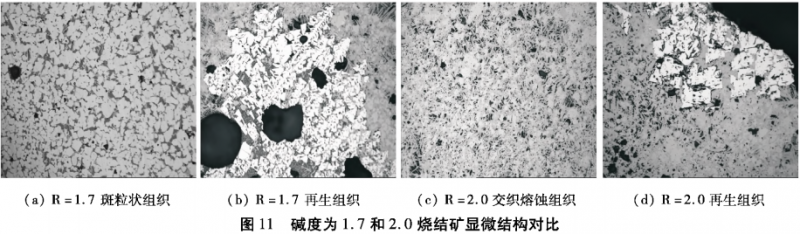

从图10可以看出,随着碱度的提高,RDI+315的平均值几乎呈直线上升。将碱度为1.7和2.0时的烧结矿进行显微组织分析对比,其主要显微结构如图11所示(图中,灰白色为磁铁矿,灰色为铁酸钙,亮白色为赤铁矿,暗灰色为玻璃相;黑色为孔洞)。

从图11可以看出,烧结矿的碱度不同,主要显微结构不同,生成的液相也不同,随着碱度的升高,其矿物组成发生了明显变化,交织熔蚀组织增多,斑粒状组织减少,铁酸钙粘结相增多,骸形晶赤铁矿减少。碱度为2.0的烧结矿,主要显微结构是磁铁矿与铁酸钙紧紧相连形成的交织熔蚀结构,磁铁矿晶粒细小、呈浑圆状它形晶,磁铁矿被铁酸钙熔蚀充分,两者之间有较大的接触面和摩擦力,镶嵌牢固,并且厚壁块状结构增多,提高了烧结矿的强度。无论从数据上还是烧结矿的微观结构上看,适当提高碱度能抑制烧结矿低温还原粉化。生产时,建议考虑烧结产能平衡的同时,适当提高烧结矿碱度,以改善烧结矿的低温还原粉化指标。

3精矿比例对RDI+3.15的影响

3.1铁精粉配比与RDI+3.15的趋势分析

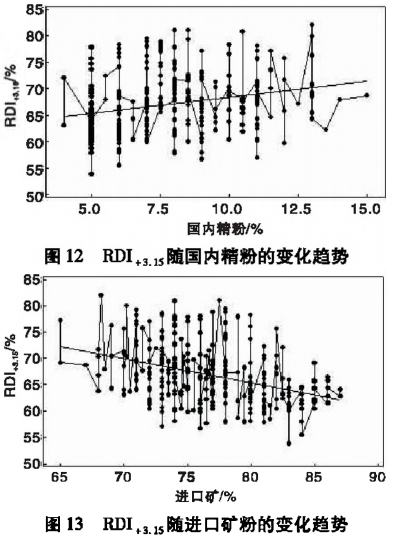

应用数据统计软件分析得出烧结矿RDI+3.15随精粉和矿粉配比的变化趋势,分别如图12、图13所示。

从图12、图13可以看出,随着精粉配加量的增加,进口矿的减少,烧结矿低温还原粉化指标是增加趋势。随着国内精粉配加量的提高,烧结矿RDI+3.15有所改善。但由于精粉过多会恶化烧结料层透气性,降低烧结生产率,实际配比应全面考虑。

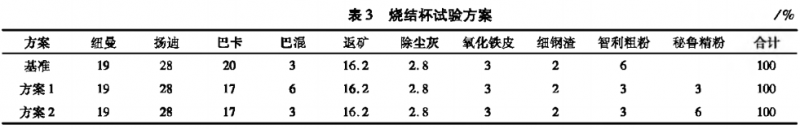

3.2不同比例精粉的试验

按现有的烧结配料结构和指标要求,配加不同比例的秘鲁精粉,进行烧结杯试验研究。烧结混合料按照二元碱度2. 15进行配料,料层厚度为700 mm,烧结点火时间1.5 min,点火负压为6 kPa,烧结负压为12 kPa,烧结冷却结束后,对烧结饼进行单辐破碎、落下、粒度组成、转鼓强度等一系列烧结矿指标检验。试验方案和主要试验数据分别见表3、表 4。

从表3、表4可以看岀,方案1与基准相比,配加了 3%的秘鲁精粉,减少3%的智利矿粉,并相应调整了巴卡和巴混的配比;方案2与方案1相比,配加了 6%的秘鲁精粉,减少3%的巴混矿粉。方案1的转鼓强度略高于基准,方案1的成品率比基准提高了 1.8%;方案2的转鼓强度最低,但满足烧结矿的强度标准,方案2的成品率比基准提高了 1%,但略低于方案10从低温还原粉化指标看,方案2高于方案1,高于基准,也就是说随着精粉率的增加,低温还原粉化指标明显增加。

3.3 烧结配不同比例精粉的试验分析

随着精粉配加量的增加,烧结矿低温还原粉化指标进而改善。其主要原因是国内精粉多为磁铁矿(Fe3O4),由于其在高温处理时氧化放热,给烧结高温带中增加热量,为形成液相创造了条件;另一个原因是部分Fe3O4被还原,形成FeO,其中FeO易与脉石形成低熔点化合物,可烧性良好,当其参加烧结生产时,使得混合料中FeO含量的增加,在烧结过程中液相量增加,提高了烧结矿的强度。

对三个方案的烧结矿做微观组织显微分析。观察发现:

(1)基准全矿粉烧结显微结构,主要铁相为磁铁矿注要粘结相铁酸钙发育较充分,主要以板柱状形态存在,枝状少量存在;原生赤铁矿含量较多约占17%,大多以自形半自形晶存在,以玻璃相粘结形成赤铁矿斑晶;再生赤铁矿含量约占6%,气孔或试样边缘较多赤铁矿形成骸形晶;气孔含量丰富。(2)方案1和方案2配精粉的烧结矿显微结构,主要铁相为磁铁矿,主要粘结相铁酸钙发育充分,与基准相比铁酸钙存在形态有变化,主要以针状或枝状存在,板柱状少量存在;原生赤铁矿含量减少,存在形态有的以玻璃相粘结形成赤铁矿斑晶组织,有的赤铁矿较致密以大颗粒存在;再生赤铁矿多数以自形半自形晶存在,骸形晶少见。(3)从不同比例精粉配比的显微鉴定分析,虽然三种方案试样存在的矿物相同,但铁酸钙和赤铁矿存在形态不同,精粉比例增加,虽然存在再生赤铁矿,但颗粒状的赤铁矿还原时对烧结矿的破坏较小。此外,磁铁矿含量增多,还原减弱,裂纹扩展过程的能量亦减弱。可见,烧结矿中FeO含量的升高,在烧结过程中可以减少Fe2O3生成,抑制冷却过程中晶格转变而造成的体积膨胀,提高了 RDI+3.15值。

综上所述,烧结杯试验无论是从转鼓强度和低温还原粉化指标还是从烧结矿显微组织分析,烧结配料适当增加精粉配比有利于改善烧结矿的低温还 原粉化指标。

4烧结矿RDI的显微结构影响因素分析

4.1 烧结矿粉化前后试验与显微鉴定

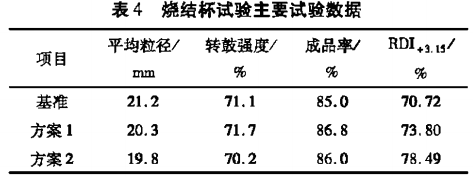

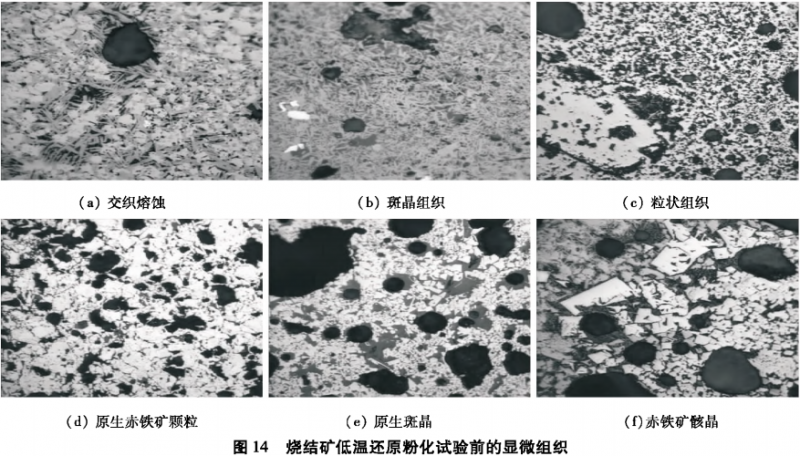

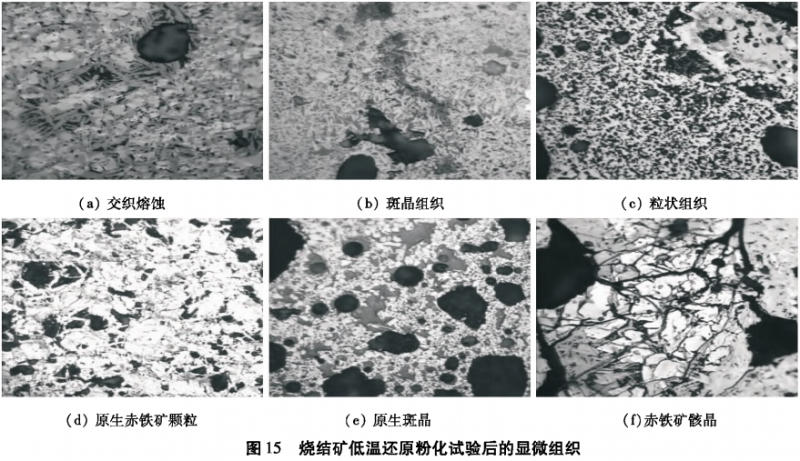

选取邯钢老区一烧车间的烧结矿,将烧结矿破碎筛分,制成10 ~ 12. 5 mm粒级的烧结矿试验样品,将其在(105 ±5)℃下干燥2 h。选择8个10-12.5 mm粒级的烧结矿试样,将选择的烧结矿试样手动制成光片,在显微镜下对其进行矿物组织分析,试样的显微组织如图14所示。选取制备好的10 -12. 5 mm粒级的烧结矿试样称量500 g(包括已分析完毕的8个试样),根据国标做烧结矿低温还原粉化试验。在试验结束后的试样中找寻原制成光片的试样,对其表面磨抛做显微分析,具体如图15所示。

从图14可以看出,该烧结矿主体组织为它形晶磁铁矿与铁酸钙形成交织熔蚀及熔蚀组织,铁酸钙发育充分,但形态存在一定差异,有粗大枝状,有细小针状,有板柱状,次粘结相为玻璃相和硅酸二钙。次要组织为斑粒状组织,含量较少。矿样中分布有若干大颗粒磁铁矿。烧结矿中赤铁矿含量较多,原生赤铁矿有的以大颗粒状存在,有的以玻璃相粘结形成赤铁矿斑晶,部分小颗粒状存在交织熔蚀组织内部;再生赤铁矿有的以自形、半自形晶存在,大部分尺寸约为100 μm,边缘或气孔丰富区域可见发育成骸形晶,尺寸约300μm。

从图14、图15可以看出,烧结矿经过还原粉化试验后,与原试样对比,其中以它形晶磁铁矿与铁酸钙形成交织熔蚀及熔蚀组织结构未发生明显变化,磁铁矿为主要组织的结构变化也较小,主要是赤铁矿变化较明显;致密的原生赤铁矿晶粒间已出现较多细小裂纹;以玻璃相粘结的赤铁矿晶粒局部出现裂纹;再生赤铁矿大部分发生粉化已经找不到原来图像位置,尤其是骸形晶数量减少,即使可见,自身变化特别大,产生较多裂纹,并且裂纹延伸到周围的组织中。

4.2烧结矿低温还原粉化后矿相结果分析

通过对烧结矿低温还原粉化前后的显微鉴定变化对比,发现交织熔蚀和熔蚀组织无明显变化,主要产生裂纹的区域与赤铁矿关系密切,但不同类型的赤铁矿产生裂纹的程度不同。原生致密大颗粒赤铁矿,晶粒上出现较多细小裂纹,还原气体沿着细小裂纹进一步与赤铁矿反应,逐渐增多,速度加快,形成纵横交错的裂纹,最终造成破碎粉化;以玻璃相粘结的原生赤铁矿斑晶组织,部分较大晶粒出现细小裂纹,对烧结矿还原粉化有一定影响,但影响有限,小颗粒原生赤铁矿还原后变应力比较小,不易产生裂纹,对烧结矿还原粉化影响较小;再生赤铁矿经过低温还原后表面可见条状粗大裂纹,并向周围组织延伸,纵深较广,如果再通过外界的挤压振动后,很容易碎裂,造成粉化,有的试样边缘部分原有的再生赤铁矿已不可见,说明没有经过周围环境影响就已经粉化,尤其是骸形晶赤铁矿,低温还原后,数量明显减少,即使可见,表面裂纹宽且长,说明再生赤铁矿尤其是骸形晶对烧结矿低温还原粉化有较大影响。

烧结矿低温还原后出现不同形态的裂纹,主要原因是赤铁矿在还原时发生晶格变化,体积膨胀约20%[4],从而产生内应力,使烧结矿粉化,尤其是骸晶状赤铁矿,多数分布在矿样边缘且气孔丰富,还原气体与赤铁矿容易接触,还原膨胀扩展迅速,使晶粒周围形成一层多裂纹、强度差的碎裂带致使烧结矿粉化率严重增加。

5 结论

(1) 通过统计处理软件分析邯钢烧结矿化学成分与低温还原粉化指标的关系,其中FeO、CaO和碱度是显著因素,MgO是次显著因素,SiO2>Al2O3,S和TiO2影响不显著。

(2) 试验表明,碱度和FeO含量的多少是邯钢烧结矿低温还原粉化指标的主要影响因素。

(3) 适当增加精粉配比可以改善烧结矿低温还原粉化指标。但由于精粉过多,会恶化烧结料层透气性,降低烧结生产率,实际配比应全面考虑。

(4) 从机理研究影响烧结矿低温还原粉化率的组织结构变化。显微分析,产生裂纹的区域与赤铁矿关系密切,但不同类型的赤铁矿产生裂纹的程度不同,骸形晶对烧结矿低温还原粉化最为严重。

6 参考文献

[1]李继铮,冯红云,刘黎,等.高碱度烧结矿显微结构与低温还原粉化的关系[C].中国金属协会.第七届中国钢铁年会论文集. 北京:冶金工业出版社,2009 249,

[2] 穆占飞.改善烧结矿低温还原粉化指数的研究[D].沈阳:东北大学,2009.

[3] 伍成波,尹国亮,程小利,等.改善低硅烧结矿低温还原粉化性能的研究[J].钢铁,2010,45(4):19.

[4] 王炜.莱钢265 n?烧结机改善烧结矿RDI的措施和实践[J]. 四川冶金,2011,33(4):41.