薛 志,郭伟达,李强笃,高志滨

(莱芜钢铁集团银山型钢有限公司 炼钢厂,山东 莱芜 271104)

摘 要:从氧枪喷头参数设计、底吹供气系统优化、钢包加盖、纳米包衬、动态脱氧、分段式自动控制模型等方面介绍了新技术、新工艺的应用对转炉冶炼带来的效率、成本等方面的影响,通过优化顶底复吹效果、钢包系统升级改造、开发动态脱氧方案、分段式自动控制模型等措施实施,实现了转炉高效低成本冶炼,使莱钢转炉工序成本达到国内领先水平。

关键词:转炉;氧枪喷头;钢包;成本

1 前 言

高效、低成本、智能化代表着现代转炉炼钢的发展方向。转炉冶炼效率不断提高,生产周期逐渐缩短,成本控制、能源消耗等逐步降低,智能化程度逐年提高。随着一键式炼钢、自动出钢等关键技术的开发以及机械手臂、智能机器人的应用,现代化炼钢正步入快速发展通道。

莱钢银山型钢炼钢厂有 3 座 120 t 转炉与 1 座150 t脱磷炉,主要冶炼各类中高碳钢、高强钢、H型钢、船板钢、耐磨钢以及其他各种高规格品种钢。在转炉工序智能化程度逐年提高的同时,仍存在冶炼周期长、出钢温度高、脱氧剂使用不规范、生产成本高等现象,造成转炉工序成本控制差。因此,需要采取一定的措施降低转炉消耗,提高生产效率,控制生产成本。针对这一状况,莱钢银山型钢炼钢厂在现有设备基础上,深入研究智能控制系统、低温出钢关键技术以及顶底复吹效果优化技术,确定了转炉工序的优化方案。

2 关键技术开发

2.1 顶底复吹效果优化

顶底复吹转炉在冶炼中能够取得更好的冶炼效果,具有过程操作平稳、喷溅返干少、效率高等诸多优点。如何优化氧枪及底吹系统,促使顶底复吹效果最大化,是冶炼效果好坏的关键。

2.1.1 氧枪喷头选择

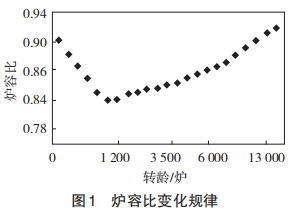

根据激光测厚仪测量结果,测算整个炉役炉容比变化规律,结合实际操作情况,设计多种参数的氧枪喷头,在整个炉役不同阶段选择不同参数氧枪喷头,达到稳定操作、降低消耗的目的。根据激光测厚结果计算炉容比变化规律如图1所示。

2.1.2 底吹系统优化

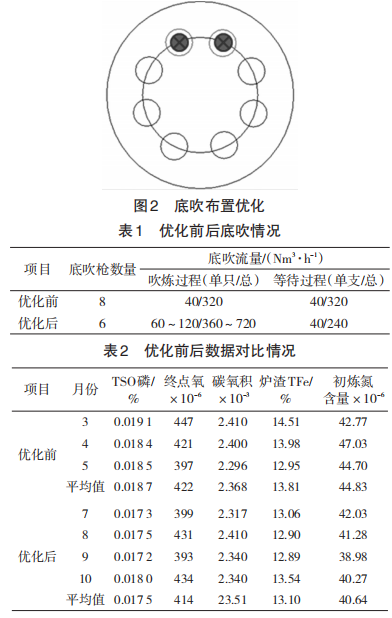

对于1座转炉来说,底吹喷嘴数量及其布置方式的选择决定着转炉是否取得最好的熔池搅拌效果和最短的熔池混匀时间。关于底吹喷嘴在转炉的布置主要有2种方式:一是对称底吹喷嘴布置方式,即所有的底吹喷嘴均布置在 1 个对称轴上;二是非对称底吹喷嘴布置方式,即所有的底吹喷嘴没有1个对称轴。一些研究表明,在1个给定的转炉炉型中,如果采用非对称的底吹喷嘴布置方式,并且选用合适的底吹喷嘴数量,可明显缩短熔池混匀时间[1]。

莱钢银山型钢有限公司炼钢厂 4# 脱磷炉原底吹模式为8喷嘴对称底吹布置方式,通过自主开发大流量强对流供气模型,在原有 8 个底吹枪基础上,去掉出钢侧 2 个底吹,提高其它 6 支枪供气流量,实现吹炼过程大流量强对流供气模式,并在全国首次应用于转炉实际生产。对优化底吹模式前后 6 个月的数据进行收集,通过分析对比,发现优化后的底吹模式对降低转炉渣料消耗、提高脱碳效率、缩短冶炼周期等都有明显的提高。底吹布置优化见图2,优化前后对比情况见表1、表2。

2.2 钢包系统升级改造

转炉降低出钢温度,若要保证精炼炉进站温度合适,在其他环节不变的情况下,必须降低过程温度。

2.2.1 钢包加盖技术

钢包内钢液温度的降低(即热损失)大致有从钢液表面散热、通过内衬从外壳散热和因内衬蓄热而产生的热损失 3 个方面。根据数据计算,它们在热损失中所占的比例分别为:钢渣面散热29%~32%,外壳散热 24%~29%,内衬蓄热 47%~40% 。由此看出,钢包加盖后若不考虑钢渣面向大气中散热,则这部分热量中的一部分首先要被包盖吸收,一直到包盖与钢液面上部的空间达到热平衡,才能起到保温作用。达到热平衡的时间越短,保温效果越好。钢包通过其顶部开口向空气中的辐射散热速度是非常快的。研究表明,1个120 t钢包空包开始后,第1个20 min内由包衬向空气辐射的热损失将导致下一炉出炉钢水冷却15 ℃,而这种热损失的40%发生在空包开始后的第1个5 min内。为了弥补温降损失,银山型钢炼钢厂在3座120 t转炉,1座150 t脱磷炉出钢位置增加在线钢包烘烤装置,以提高从转炉进精炼炉的出钢下限温度。同时在精炼冶炼完成后在钢水表面覆盖一层覆盖剂以达到保温作用。由于钢水温度的降低,不仅缩短了炉衬寿命,提高了钢铁料和耐材、煤气消耗,而且对精炼电耗消耗巨大,同时也对连铸浇铸质量产生一定影响。钢包加盖示意图如图3所示。

2.2.2 纳米材料包衬应用

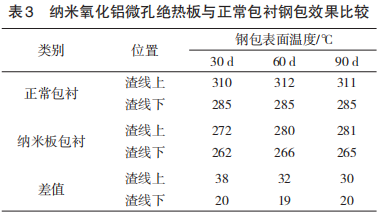

纳米氧化铝微孔绝热板是利用纳米技术开发的一种节能环保型超级绝热材料,具有优良的绝热性能,并且质轻环保、耐高温,节能降耗效果显著优于传统绝热材料。钢包包衬采用纳米氧化铝微孔绝热板,在1 000 ℃工况时,具备最低的导热性能。通过钢包测温数据对比发现,采用纳米氧化铝微孔绝热板包衬钢包表面温度较低,过程热量损失较小,能够有效的降低过程温降。采用纳米氧化铝微孔绝热板包衬钢包与正常包衬钢包测温数据比较见表3。

2.3 动态脱氧工艺开发应用

2.3.1 Al的脱氧能力

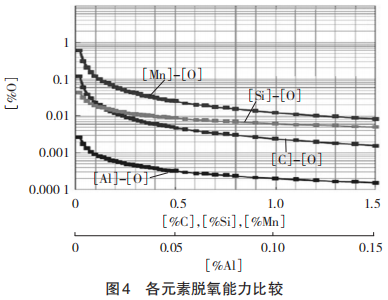

在炼钢生产中,最常用的脱氧元素是 C、Mn、 Si、Al等。Al是一种极强的脱氧元素,常用作终脱氧剂。若单独使用Al进行脱氧,当W[Al]<1×10-4 时,脱氧产物为液态的FeO·Al2O3;反之,脱氧产物 为固态的Al2O3,很容易上浮[2]。相同条件下,各元素脱氧能力如图4所示。

2.3.2 动态脱氧公式推导

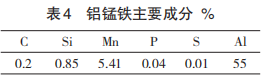

目前,银山型钢炼钢厂冶炼SPHC等低碳钢种时采用Al脱氧,使用脱氧剂为铝锰铁,其主要成分见表4。

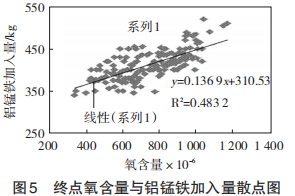

通过使用副枪 TSO 探头测量出钢前钢水氧含量,对转炉铝锰铁加入量与终点氧含量进行对比,通过多炉次试验总结分析,形成散点图见图5。

根据终点氧含量与铝锰铁加入量关系,推导钢种脱氧剂加入公式如下:

Y=(0.136 9X+310.53)×55%/WAl。 (1)

其中:Y为铝锰铁加入量;X为终点氧含量;WAl为铝锰铁Al含量。

把公式(1)推广到其他钢种中,假设其他合金加入量一定的前提下,含铝脱氧剂加入量公式如下:

Y=(aX+b)×C。 (2)

其中:Y为含铝脱氧剂加入量;X为终点氧含量;a为钢种系数;b为钢种常数;C为脱氧剂系数,C=测算脱氧剂Al含量/实际脱氧剂Al含量。

注:公式仅适用于测算转炉且公式与含 Al 脱氧剂成分及生产情况密切相关。

2.3.3 脱氧剂自动控制程序开发

根据标准,制作动态脱氧自动控制程序与转炉副枪二级连接,副枪TSO测量完毕后,采集终点氧含量进行计算,计算结果反馈给一级进行合金称量,出钢时自动加入。

2.4 全程无干预智能炼钢系统开发

2.4.1 分段式自动控制模型的建立

转炉渣可以分为初渣、脱磷渣与固磷渣3种炉渣。初渣化渣能力较强,在冶炼初期1~3 min以内形成,由铁酸钙、硅酸铁、RO相等渣相组成。初渣中的 SiO2与石灰块外围的 CaO 晶粒或者刚刚落入初渣中的CaO起反应,生成固态化合物CaO·SiO2、3CaO·SiO2、2CaO·SiO2等,这些固态化合物的熔点分别为1 500、1 480、2 130 ℃。可以看出,只有最大可能地形成低熔点的3CaO·SiO2,冶炼初期才能在较低的温度下,形成的炉渣流动性才更好;脱磷渣根据终点氧含量与铝锰铁加入量关系,推导钢种脱氧剂加入公式如下:

Y=(0.136 9X+310.53)×55%/WAl。 (1)

其中:Y为铝锰铁加入量;X为终点氧含量;WAl为铝锰铁Al含量。

把公式(1)推广到其他钢种中,假设其他合金加 入量一定的前提下,含铝脱氧剂加入量公式如下:

Y=(aX+b)×C 。(2)

其中:Y为含铝脱氧剂加入量;X为终点氧含量;a为 钢种系数;b为钢种常数;C为脱氧剂系数,C=测算脱氧剂Al含量/实际脱氧剂Al含量。

注:公式仅适用于测算转炉且公式与含 Al 脱氧剂成分及生产情况密切相关。

2.3.3 脱氧剂自动控制程序开发

根据标准,制作动态脱氧自动控制程序与转炉副枪二级连接,副枪TSO测量完毕后,采集终点氧含量进行计算,计算结果反馈给一级进行合金称量,出钢时自动加入。

2.4 全程无干预智能炼钢系统开发

2.4.1 分段式自动控制模型的建立

转炉渣可以分为初渣、脱磷渣与固磷渣3种炉渣。初渣化渣能力较强,在冶炼初期1~3 min以内形成,由铁酸钙、硅酸铁、RO相等渣相组成。初渣中的 SiO2与石灰块外围的 CaO 晶粒或者刚刚落入初渣中的CaO起反应,生成固态化合物CaO·SiO2、3CaO·SiO2、2CaO·SiO2等,这些固态化合物的熔点分别为1 500、1 480、2 130 ℃。可以看出,只有最大可能地形成低熔点的3CaO·SiO2,冶炼初期才能在较低的温度下,形成的炉渣流动性才更好;脱磷渣主要作用是脱P,其特点是炉渣氧化性强,碱度高,脱磷效率高;固磷渣的主要组成是3CaO·SiO2相以及少量2CaO·SiO2、CaO·SiO2相,该渣相的特点是溶解在其中的P含量非常高,渣中FeO含量较低使得钢渣具有较高的P分配比,该炉渣主要存在于冶炼末期、收渣时。

因此要有效脱除钢水中的P元素,不仅需要高碱度、高FeO的炉渣,还需要促进终渣中3CaO·SiO2的生成。通过以上炉渣物相的分析,控制终渣较低FeO、合适的炉渣碱度以及降低终点钢水温度,都可以促进终渣中固磷的3CaO·SiO2有效生成。

根据以上P元素平衡机理分析,结合新区转炉操作实际,按以下节点进行划分,分5个阶段控制:

初渣期 1~3 min;脱磷期3~7 min;返干期7~11 min;固磷期:11~14 min;收渣期14 min~终点。

各个时期反应特点如下。

初渣期:以保证快速成渣为主,前期碱度控制在1.0~2.0,采用低枪位、大氧压模式,强化搅拌,快速升温。

脱磷期:保证温度在 1 350~1 450 ℃,氧化铁含量在20%左右,适当延长脱磷期的时间,同时控制前期喷溅。所以,此阶段要在4 min左右降压,冷料要均匀配加到位。

返干期:控制碳氧反应速度,增加冷料摄入频率和摄入量,缓解强烈的碳氧反应,增加渣中氧化

铁含量,控制中期返干。

固磷期:进一步强化返干期渣子的融化,以适当软吹为主,达到黄金3 min的目的,进一步强化脱P。在冶炼10~11 min时,均匀加入2批冷料,控制在500~600 kg,目的是缓解返干,控制此阶段温度均匀上升,防止回P;在测温定碳之前1 min之内保证300 kg冷料,目的是强化脱P。从实践看,此阶段脱P率60%左右,具有很好的效果。

收渣期:通过压枪、提高氧压,达到降低渣中FeO含量,使得钢渣具有较高的P分配比。在测温定碳之后压枪时间延长10 s左右,目的是进一步还原渣中氧化铁,起到固磷作用。

实施“4个2”控制方式:前期碱度1.2~2.0;控制前期氧化铁20%左右;终点氧化铁控制在12%以内。

2.4.2 冶炼模式的智能选择

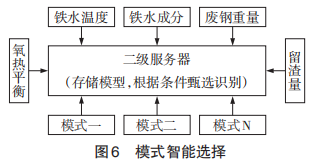

通过研究模式的选择条件,在副枪二级中增设模式智能选择模块,将模式根据不同的铁水条件进行分配,当原料条件传入二级系统时,系统根据铁水硅、铁水温度的情况,对二级服务器中的模型进行甄选识别,选择能够适用于当前原料条件的最优模型。模式的智能选择原理如图6所示。

3 效 果

1)自主设计的多种氧枪喷头参数,根据炉容比变化进行选取,并在全国首次开发使用大流量强对流底吹供气系统,底吹供气强度提高,对熔池的搅拌能力增强,充分发挥了顶底复吹转炉的冶金优势,取得了良好的冶金效果。

2)通过对钢包等关键设备升级改造,实现了转炉出钢温度的大幅降低,平均降低约20 ℃,钢水质量得到有效提升,消耗明显降低。

3)通过自动控制程序,转炉脱氧剂实现动态调整、自动加入,脱氧剂效果得到明显改善,脱氧不足造成的精炼进站氧含量高以及过分脱氧造成的脱氧剂浪费现象均明显减少,钢水质量提升的同时脱氧剂用量明显降低。

4)根据P元素平衡机理分析,结合新区转炉操作实际,按照初渣期、脱磷期、返干期、固磷期、收渣期 5 个阶段节点进行划分,实现过程稳定控制、快速去P的目的。

4 结 论

4.1 根据炉容比合理选择氧枪喷头参数能够稳定转炉过程操作,降低喷溅、返干现象;大流量强对流底吹供气系统,能够提高对熔池的搅拌能力,提高化渣效果。

4.2 根据钢种推导脱氧剂加入公式,能够明显的提高脱氧效果和钢水质量,降低脱氧剂消耗。

4.3 分段式自动控制模型能够提高转炉去磷效率,过程自动控制稳定。

参考文献:

[1] 刘根来,张宏文 . 炼钢原理与工艺[M]. 北京:冶金工业出版社,2004.

[2] 包燕平,冯捷.钢铁冶金学教程[M].北京:冶金工业出版社,2013.