杨玉兵

(安阳钢铁股份有限公司)

摘要:铁矿粉烧结过程中,矿石与 CaO发生同化反应生成低熔点液相的能力是衡量烧结固结的重要指标之一。通过对比、分析安钢常用矿石的同化温度,利用试验研究结果对安钢500m2烧结机配矿结构进行了优化,合理降低了同化性能较差矿石比例,改善了配合矿的同化性能,在维持烧结矿常态指标稳定的前提下,有效改善了烧结矿的高温冶金性能,支撑了高炉的稳定顺行,达到了高炉长期稳产高产、低成本的目标,取得了良好的冶炼效果。

关键词:铁矿粉;烧结;同化性;配矿方法

0 前言

铁矿粉的烧结基础特性主要包括同化性能、液相流动性、黏结相强度、铁酸钙生成能力和连晶固结能力等,而同化性能是烧结基础特性的基础,研究同化性能对配矿以及对烧结过程的影响尤为关键。铁矿的同化性是指其在烧结过程中与 CaO的反应能力,它表征的是铁矿粉在烧结过程中生成液相的难易程度。一般而言,同化温度越高说明铁矿粉在烧结过程中生成液相的温度越高,与 CaO的反应能力越弱;反之,则反应能力越强[1]。对于非均质烧结矿而言,一方面要求铁矿粉在一定温度熔化产生液相粘结周围矿粉颗粒,另一方面基于对烧结矿的固结和烧结料层透气性的考虑,并不希望作为造球核的粗粒矿石过分熔化,以避免起骨架结构作用的核矿石减少以及烧结料层透气性恶化,从而影响烧结矿的产质量,因此要求铁矿粉的同化性适宜[2]。

传统的配矿往往关注的是铁矿石的成分和价格,忽略了铁矿粉的基础性能,有时会造成烧结矿高温冶金性能变差,影响高炉炉况顺行。2017年公司采购了成套的铁矿粉烧结基础特性测定实验设备,并组织专门的实验人员对铁矿粉烧结基础特性进行系统研究,逐步建立安钢常用铁矿石冶金性能数据库。配矿人员根据同化温度实测数据对近几年安钢配矿结构的综合同化性能与高炉实际炉况对应关系进行分析总结,结合烧结过程中铁酸钙的适宜生成温度(1250~1300℃)以及安钢铁矿粉粒度与实际实验矿粉粒度的差别,得出安钢配矿条件下最佳综合同化温度区间(1250~1280℃),从而为安钢配矿技术的进步奠定了理论基础。

1 铁矿粉同化性测定

实验用铁矿粉一部分来自原料现场,一部分由国贸公司提供; CaO为化学纯试剂。将实验所用的铁矿粉在110℃的烘箱内干燥 2h,冷却后磨制成小于100目的粉状及小于 100目的 CaO粉状,皆放入干燥皿保存。小饼试样的压制采用“干粉压制法”,压制小饼的压力为 10MPa,并在此压力下保持 2min。

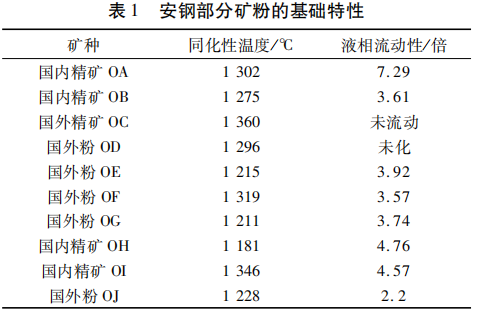

测定方法为:将铁矿粉和 CaO粉分别制成不同直径的小饼(铁矿粉小饼直径为 5mm, CaO粉小饼直径为8mm),铁矿粉小饼在上,氧化钙小饼在下,放入实验炉内烧结。烧结时,先根据经验确定一个适当的温度,在此温度下,若铁矿粉未同化(即两种小饼之间未发生反应),则升高温度;若铁矿粉过熔,则降低温度。具体矿石的检出特性实验结果见表1。

2 安钢 3#烧结优化前配矿常用结构

2.1 500m2烧结机系统简介

安钢 500m2烧结机于 2012年 4月 18日投产,与安钢 3#号高炉相匹配,设计面积 500m2,台车宽度5.3m(含0.3m盲板),有效抽风长度100m,台车栏板高度 800mm,共26个风箱,主抽风机为两台额定功率 9000kW的变频电机。因场地原因,系统未配备二次堆料场,配料室为单品种直供料系统,共设置20个料仓,其中铁料仓8个,燃料仓2个,除尘灰仓1个,生石灰仓3个,白云石罐装仓2个,内部返矿仓 2个,后续增加建设1个高炉返矿仓和1个青石粉仓。除尘灰、生石灰、罐装白云石实现气力输送入仓。500m2 烧结机所生产的烧结矿供 3#高炉使用,3#高炉是安钢容积最大的高炉,其对原燃料要求较高。

2.2 500m2烧结机优化前的常用矿种及配矿结构

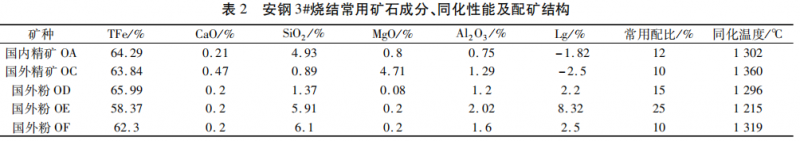

由于烧结铁料仓及资源条件限制,安钢 500m2烧结机配料系统只能同时配加5~6个铁矿粉品种,常用铁矿粉主要成分、同化温度及优化前配矿结构见表2。

根据实验测定结果,铁矿粉的同化性能受矿物类型、矿粉水化程度、矿粉成分(如 CaO、SiO2、MgO、Al2O3含量)及其赋存状态、矿粉显微结构和致密度等多因素影响,一般情况下致密的赤铁矿与磁铁矿同化性能较差,疏松矿物和黏土矿物同化性能较好。

安钢常用铁矿粉中国内精矿 OA属于镜铁矿,同化性能较差,同化温度1302℃,晶格呈片状结构,制粒效果较差;国外精矿OC属于高镁碱性矿,MgO含量达到 4.71%,由于 MgO在矿粉中以钙镁橄榄石状态存在,该矿同化温度高达 1360℃以上,属于极难同化的矿种;国外粉矿 OE属于褐铁矿,同化性能好,但品位低,Al2O3 含量高,配比过高难以满足烧结矿成分及强度方面的要求,配比一般不超过 30%;而国外粉OD和国外粉 OF同属致密度较高的赤铁矿,同化性能较差,国外粉 OD同化温度1296℃,国外粉 OF则高达 1319℃。从配矿结构看,同化性较差的矿粉比例占矿粉总配比的65%以上,综合同化温度达到 1284℃,大比例同化性能较差的矿粉搭配势必会造成混匀矿综合同化性能差,烧结过程中需要采取多配加燃料,提高烧结终点温度等措施,不利于低温烧结,造成烧结矿 FeO含量升高,铁酸钙相相应减少,烧结矿还原度及高温冶金性能变差。

3 优化后配矿结构及高炉运行情况

3.1 配矿结构优化

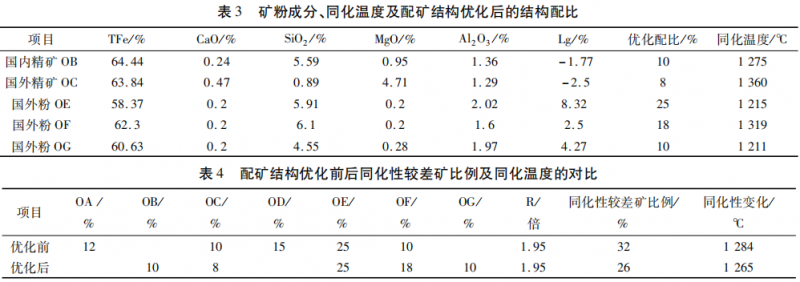

由于原配矿结构中的国内精矿OB、国外精矿OC、国外粉 OD和国外粉 OF都属于同化性能较差的矿种,混合矿综合同化温度超过适宜区间,影响烧结矿高温冶金性能。在总结以往经验及实验结果的基础上,配矿部门对整体资源情况进行统筹再优化,降低了同化性能最差的国外精矿OC的比例,并制定了严格的配比原则,要求其正常配加比例不超8%,同时用同化性能较好的国内精矿 OB替代国内镜铁矿 OA,用同化性能适宜的国外粉 OG替代国外粉 OD。通过调整,同化性较差的矿石配比降低到矿石总配比的 30%左右,混合矿综合同化温度降低到 1265℃,烧结矿高温冶金性能得到明显改善,为高炉的稳定顺行奠定了基础。矿石成分、同化温度及配矿结构优化后的结构配比见表3,配矿结构优化前后同化性较差矿比例及同化温度的对比见表4。

3.2 优化后的烧结矿成分变化及常温质量指标

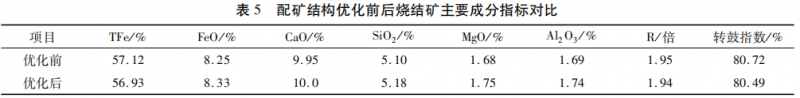

配比结构优化后,由于国外粉OG品位较国外粉 OD低 5.36%,替代后烧结矿中的SiO2 含量升高了 0.08%,品位降低了0.19%,转鼓指数降低了0.23%,其他成分指标变化不大,具体数据见表5。

3.3 优化后烧结矿高温性能指标变化

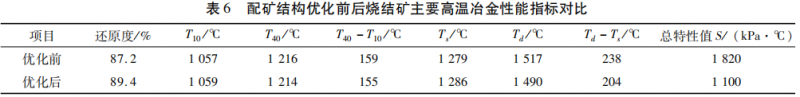

高炉不仅要求烧结矿具有较好的常温性能,还要求烧结矿具有良好的高温性能,具体配矿结构优化后烧结矿高温性能变化见表6。

配矿结构优化后,烧结矿还原度较前期提高2.2%,据统计,入炉矿的间接还原降低 10%,将影响高炉焦比和产量各 8% ~9%,在当前高炉燃料比条件下,燃料比升高 40kg/t以上;烧结矿熔滴区间从238℃降低到 204℃,由于烧结矿配比占入炉料配比70%以上,而高炉滴落带的煤气阻力占高炉总阻力损失的60%以上,因此,烧结矿熔滴区间的降低对降低炉内压差水平有至关重要的意义。总特性值 S从1820kPa·℃降低到 1100kPa·℃,可以看出烧结矿整体高温冶金性能大幅向好。

3.4 优化配矿后的高炉炉况及技术质量指标

3#高炉自 6月底开始使用优化配比结构的烧结矿后,高炉中部三点静压差从 20kPa开始逐步降低,后长期稳定在10kPa左右;全炉热负荷从20000×10MJ/h降低并稳定在 12000×10MJ/h左右水平,高炉炉墙温度稳定适中,高炉操作炉型稳定且合理;炉芯温度从 280℃逐步上升到 426℃,炉缸活跃性得到有效改善。高炉压差水平稳定,透气性指数在 40以上,煤气利用率突破50%,渣铁物理热充足,流动 性良好,生铁质量稳定,一级品率达到100%。高炉抗波动能力明显增强,先后经历过几次休风检修和外围条件的大幅变化(如干湿焦转换、铁焦匹配变化等),高炉炉况的恢复速度和优良性与配矿结构优化前期相比均有较大提升。

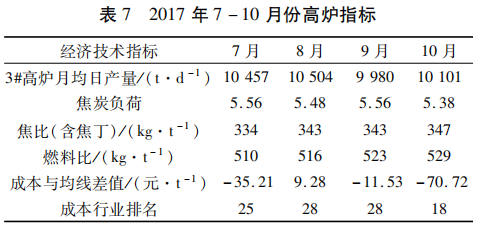

特别是进入7月份以后,虽然高炉整体入炉品位较前期稍有降低,但高炉压差降低,透气性升高,炉况稳定性增强。3#高炉焦炭负荷从 5.0t/t逐步提高到 5.50t/t,最高提高到 5.64t/t,并长期保5.50t/t左右,全月日均产量、焦比、焦炭负荷等指标连续破 2013年开炉以来多项记录,在整体矿石运输成本处于绝对劣势条件下,安钢生铁成本连续破行业均线,10月份更是进入行业前三分之一水平,取得行业第18名的好成绩,具体见表7。

4 结语

铁矿粉同化性能是铁矿粉烧结基础特性的基础,对铁矿粉液相流动性、铁酸钙生成能力等性能有直接或间接的影响;在确保烧结矿成分体系满足高炉造渣的基础上,利用铁矿粉同化性能互补性配矿原则对烧结矿高温冶金性能改善具有至关重要的作用;高炉生产关注烧结矿品位、转鼓强度等常规指标,更需要关注烧结矿高温冶金性能对高炉顺行状态及指标的影响。安钢铁前系统利用铁矿基础特性来优化配矿,有效的地改善了烧结矿的高温性能,促进了高炉生产的稳定,降低了生铁成本。

5 参考文献

[1] 吴胜利,王军,杜建新,等.铁矿石的烧结基础特性之新概念[J].北京科技大学学报,2002(6):24-255.

[2] 赵艳霞,曹立刚.包钢烧结优化配矿的基础研究[J].内蒙古科技大学学报,2007(6):26-102.