顾亚楠

(河钢集团宣钢公司 炼铁厂,河北 宣化 075100)

摘要:为进一步降低烧结生产成本,解决烧结系统在开机时因水分不稳定、料层不均、点火质量差、漏风 等因素造成成品率低下的问题,河钢宣钢在360m2 烧结机系统进行了一系列创新,通过开发自动加水系统、量化加水时间和加水量、优化过程参数、实施标准化操作等措施,开机后产生的落地料由平均88.6t / 次减少至 22t / 次,开机成品率由67.1% 提高至 80%。

关键词:烧结;开机成品率;混合料;水分;自动加水

0 引言

机烧返矿率是衡量烧结生产管理水平,体现质 量、成本的一项综合性指标[1] ,其中,烧结开机时的 成品率控制尤为重要。烧结开机成品率是指烧结系统轻负荷投料后,烧结机一个运转平面(有效长度) 生产的烧结矿筛上量与烧成量的比值。烧结开机生产与正常生产时的特点不同,它存在水分、料层布料 控制难度大、风量利用率低等问题,很多烧结厂在开 机时的成品率都很低。期间产生大量的落地料,不但造成生产成本升高,而且在处理过程中还会产生扬尘和设备负荷加重的问题。河钢宣钢 360m2 烧结机在开机过程中也存着大量的落地料、成品率较 低等问题。为此,组建了技术攻关小组,通过开发自动加水系统、制定并实施标准化操作法、优化参数等措施,使开机成品率大幅提高。

1 稳定混合料入烧水分

烧结过程中混合料的水分主要来自物料原始含有的物理水,混合、制粒时的外加水,燃料中碳氢化合物燃烧产生的水汽,以及空气中带入的水蒸气。水在烧结过程中主要起制粒、导热、润滑和助燃作用[2],它是提高烧结矿质量必不可少的条件之一。实验数据表明,与正常入烧水分7.0% 时的烧结对比,将混合料水分烘干至2.3%,其利用系数从1.11 t / (m2•h) 降至 0.66 t/ (m2•h),影响混合料水分控制精度的因素主要有5 个方面,具体包括原始水分波动、原料取样或化验不准确、配料精度低、生石灰消化情况、加水调节滞后[3] 。因此,稳定混合料入烧水分是保证开机成品率的重要手段。

1.1 开发自动加水系统

从混合料带入水的途径来看,应重点考虑稳定混合、制粒时的外加水。烧结车间生产过程中混合、 制粒加水以人工操作为主,在调整加水量时,依靠人工控制混合料水分以及加水时间准确性不高,易出现水分波动现象。同时在原料结构、料批、配比出现变化时仅凭经验判断水分大小来做调整,误差大。目前,国内同行业兄弟单位普遍采用加水专家系统来解决上述问题,如宝钢的混合料水分自动控制系统[4]和莱钢的一次混合料水分自动调控装置[5],河钢宣钢决定自主研发和运用自动化程序控制代替人工经验操作控制混合料水分。

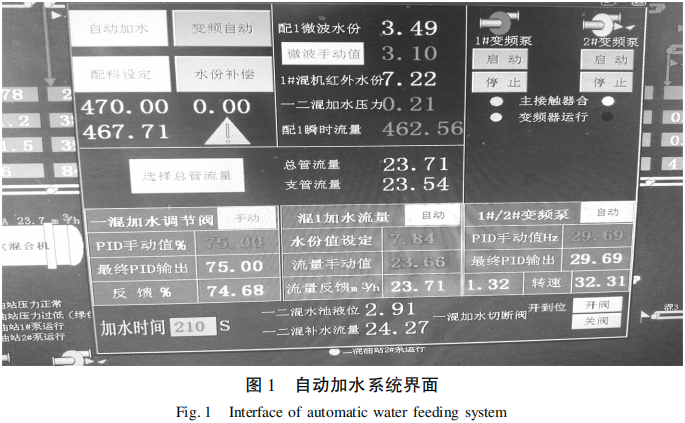

图1为河钢宣钢某烧结车间自主开发的自动加水系统。该系统通过设定混合、制粒机出口混合料水分,经过PID 运算,系统自动调节加水量,实现加水工艺自动控制。该系统投用后,借鉴了河钢承钢红外水分测控系统应用经验[6],在入混合机前加装微波测水仪,进一步提高水分的检测准确性,为优化开机生产时加水环节创造条件。

1.2 量化加水时间

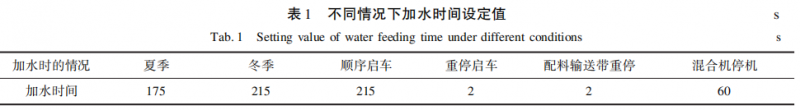

量化加水时间的目的是使混合料进入混合机后,能够与生产水同时接触,更好地进行润湿和混匀,过早或过晚都会影响入烧混合料的水分,而适宜的水分对混合料制粒至关重要。 制粒的目的是使细颗粒黏附在核颗粒上,保证烧结料层具有良好透气性[7]。生产过程中,往往会出现各种情况的停机、设 备故障等,而这些不同情况对于加水时机的要求又各不相同,比如加水前的设备没有混合料,这时加水时间按照各配料秤的下料时间依次计算。但如果加 水前的设备有混合料就必须考虑重新设定加水时间。 因此,第一步要梳理所有可能影响开机混合料水分的各种情况,第二步则需要对加水时间进行量化,精确到秒,才能将开机成品率最大化,动加水系统投用后,通过现场测算、水分化验、数据对比,重点研究混合料和水入混合机时的抛物线的落点,准确地量化出不同情况下加水时间,具体如表1所示。

1.3 量化加水量

量化加水量的目的是为避免正常生产或开机生产时,当原燃料配比、料批、原料结构出现变化引起入烧混合料水分波动而采取的措施,由于开机生产对于入烧混合料水分准确性要求更高,以往粗放的加水量控制方式不利于烧结矿质量的提升,容易造成成品率下降。

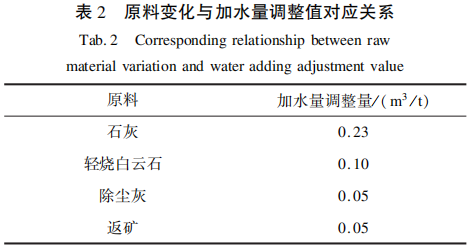

自动加水系统投用后,针对不同情况,采用前馈+后馈的计算方式,写入程序控制加水量。根据原料重量和原始水分率的跟踪值及目标水分率,进行控制运算及修正处理,分别求出混合、制粒过程的 加水量的设定值。经过参数统计和对比,得出修正数据,比如,当石灰的使用量每调整1t,加水量相应调整 0.23m3,不同料批下加水量对入烧混合料水分值的影响,料批越大,加水量变化对混合料水分的影响越小,与水分基数无关,原料变化与加水量调整值的对应关系如表2所示。

1.4 系统运行情况

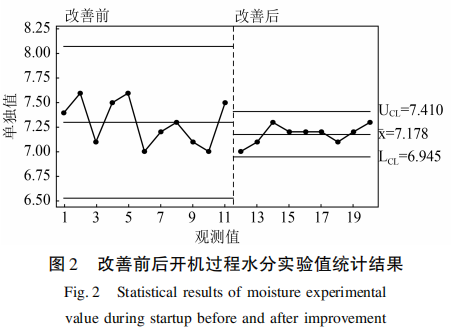

经过一段时间的在线调试,系统的各种控制功 能和运行效果基本上达到了设计要求,尤其在开机生产方面效果显著,入烧混合料水分率控制误差在 ± 0.2% (绝对值) 以内,改善效果明显,见图 2。

2 优化过程参数

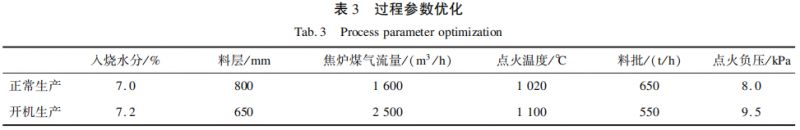

开机上料时,由于混合料的水分比正常生产波动大,且透气性不好,同时烧结台车篦条等设备还处于冷态状态等因素,所以在开机情况下,对主要的过程参数进行了调整,如表3 所示。

烧结点火质量好坏直接影响到烧结成品率,烧结点火参数主要包括点火温度和点火时间,点火温度取决于固体燃料的燃烧以及火焰达到表面的温度[8],由于开机料层低,点火火焰长度不够,因此需要提高煤气流量,同时增加点火负压。

3 标准化操作

结合在开机过程中出现的问题,先后制定包括《水分量化管理控制办法》、《烧结机自动加水岗位操作指导书》、 《烧结工序质量提升管理办法》等标准化操作文件,共细化开机操作步骤 23 项,进一步细化在开机过程中的每一环节,有效提高了开机时的过程控制。

4 应用效果

通过采取上述控制措施,开机后产生的落地料大幅减少,由平均 88.6 t / 次减少至 22 t / 次,成品率由 67.1% 提升至 80%。

5 结语

(1)提高烧结开机成品率应从稳定入烧混合料水分、优化控制参数、强化标准化操作 3 个方面着手,且 3个方面相互配合操作。

(2)稳定入烧混合料水分必须要精确地控制加水时间和加水量,粗放的操作无法保证产品质量,应尽量减少因原燃料变化和设备故障等因素对水分的影响。

(3) 专家系统是人工智能应用研究的主要领域,是一个具有大量专门知识与经验的程序系统[9] ,是未来钢铁企业质量提升的方向,通过计算机控制代替人工操作有助于提高入炉混合料水分稳定性。

参考文献

[1] 张纯,成亚良,郭积永,等. 降低280m2 烧结机机烧返矿率的生 产实践[J]. 河北冶金,2015,(5):37 ~ 39.

[2] 姜涛. 烧结球团生产技术手册[M]. 北京:冶金工业出版社, 2014.

[3] 刘军. 涟钢 360m2 烧结机混合加水控制系统设计优化[J]. 科技风,2011,(11):14.

[4] 边美柱,史劲强,程恩阁. 包钢500m2 烧结机混合料水分自动控制与应用[J]. 包钢科技,2014,(4):7 ~ 10.

[5]吕枭,王学军. 莱钢烧结机一次混合料水分自动调控装量的应用 [J]. 包钢科技,2018,(1):20 ~ 21 + 27.

[6]别威,王挽平,李海东. 红外水分测控系统在烧结机上的应用 [J]. 河北冶金,2016,(8):38 ~ 41.

[7] 范晓慧. 铁矿烧结优化配矿原理与技术[M]. 北京:冶金工业出版社,2013.

[8] 王珂,夏建刚,张惠,等. 莱钢烧结厂265m2 烧结机点火温度优化控制[J]. 烧结球团,2009,(1):25 ~ 28.

[9] 吴明臻,梁琼. 烧结专家系统发展现状综述[J]. 矿业工程,2012, (4):61 ~ 63.