周 清

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

[摘 要] 针对天津天铁冶金集团热轧板有限公司入炉铁水磷含量高、转炉生产低磷钢种偏多的现状,结合热轧转炉炼钢生产实际工艺和转炉钢水脱磷的机理,优化了转炉吹炼制度,造渣制度和温度制度等影响转炉脱磷的关键工艺参数,转炉冶炼终点磷含量控制在了合格范围内。

[关键词] 转炉;脱磷; 碱度;优化

0 引言

天铁集团热轧板有限公司现有两座 180 t 顶底复吹转炉,冶炼钢种绝大部分要求磷含量较低,虽然转炉脱磷能力强,脱磷率可达 90%左右,但由于炼铁厂所供给的铁水条件不稳定,铁水中硅含量波动较大且磷含量一般偏高,使转炉炼钢时有发生终点磷偏高的情况。

1 磷对钢水的危害

磷是钢中的有害元素之一。通常,磷可略微增加钢的强度,但会使钢的韧性降低。“冷脆”是磷的突出危害,这是由于磷在结晶过程中会发生晶内偏析,偏析会促进“冷脆”现象的发生。磷的偏析还会使钢在热轧后出现带状组织而影响钢材性能。磷能够降低钢的焊接性能及塑性,使冷弯性变差。因此,脱磷是转炉炼钢的一项重要任务。

2 脱磷的理论基础

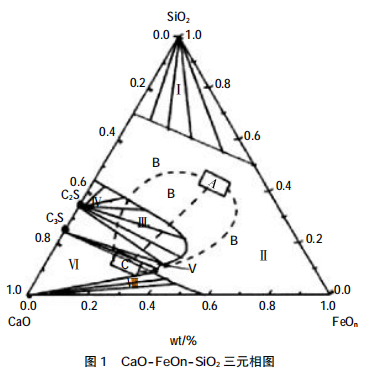

通常认为,[Fe3P]或[Fe2P]是磷在钢中的存在形式。在炼钢过程中,脱磷反应发生在金属液与熔渣界面,磷最初被氧化成(P2O5),而后与 CaO 发生反应,生成性质稳定的磷酸钙。图 1 为 CaO-FeOn-SiO2三元相图的 1 600 ℃截面图。在炼钢过程中,初渣转化为终渣,可以有 3 条路线,分别为 ABC、ABˊC 和AB"C。根据 FeO 在成渣时的含量,可将 ABC 和 AB"C 路线分别称为钙质成渣路线、铁质成渣路线。铁质成渣途径的优势:避免了进入 C2S 两相区,成渣快,石灰熔化快,炉渣流动性好,且在吹炼中期时,炉渣不容易返干,这些特点使得炉渣具有良好的脱硫、脱磷能力。可见,熔渣中 撞FeO 的增加速率直接影响到石灰的熔解速率及熔渣的状态和性质。

钢渣界面脱磷化学反应式:

2[P]+4(CaO)+5(FeO)=5[Fe]+(4CaO-P2O5) 放热反应

或:

2[P]+3(CaO)+5(FeO)=5[Fe]+(3CaO-P2O5) 放热反应

当反应达到平衡时,其平衡常数表达式为:

Kp=W(4CaO-P2O5)/W2[P]*W5(FeO)*W4(CaO)

或:

Kp=W(3CaO-P2O5)/W2[P]*W5(FeO)*W3(CaO)

在转炉炼钢条件下,脱磷效果可用磷的分配系数 Lp 来表示,Lp 主要取决于熔渣成分和温度。

Lp=W(4CaO-P2O5)/W2[P] 或 Lp=W(P)/W2[P]

磷的分配系数越大,说明炉渣脱磷能力越强,脱磷效果越好。

(1)平衡移动原理,从脱磷反应式中可以看出,提高(FeO)和(CaO)的浓度,降低(4CaO-P2O5)的浓度,可以使反应向正反应方向进行,从而降低终点磷的含量。如果提高碱度,会增加氧化铁的含量,从而使熔渣容易脱磷。

(2)促进脱磷反应的方法:增加(FeO)在熔渣中的含量,可以改善熔渣的流动性和加速石灰的渣化。可通过增加(CaO)的有效浓度来提高碱度,这样有助于脱磷反应的发生。但是并非碱度越高就越好,如果石灰加入过多,会影响渣化和熔渣的流动性,这样反而对脱磷不利。

(3)脱磷反应是强放热反应,因此低温有利于脱磷反应正向进行。炉温过高反应则逆向进行,钢水中的磷不但不降,反而会产生“回磷”现象。石灰渣化与炉温有关,如果炉温过低不利于石灰的渣化,而且会影响熔渣的流动性,也减慢了脱磷反应的速度。生产实践证明脱磷的适宜温度为:1 450~1 550 ℃。

3 天铁热轧转炉炼钢钢水磷高原因分析

一般情况下,钢水“回磷”的发生及回磷程度的大小与下列因素有关:入炉铁水磷含量偏高,前期化渣不良,熔渣流动性不好,炉渣碱度低,去磷效果不好;中期出现“反干”现象,而没有及时采取有效措施进行制止,长时间“反干”造成回磷;后期出现炉渣碱度过低,钢水温度偏高,炉渣过粘降低了渣中 FeO 的活度,炉渣的氧化能力下降,致使终点倒炉磷含量偏高;出钢过程使用脱氧剂不当,生成大量的 SiO2,降低了炉渣碱度;出钢下渣量大导 致回磷。

4 优化炼钢生产实践

针对炼钢入炉铁水成分波动较大、铁温低、废钢加入量偏大的特点,结合自身炼钢工艺特点,根据钢水回磷成因,制定了一系列行之有效的措施来降低钢水中的磷含量,满足实际生产需要。

4.1 吹炼前期

当 Si%<0.030%,铁水温度低时,前期采用低枪位(1.5 m)点火吹炼,使 Si、Mn 迅速氧化升温,开吹40 s 后加入石灰,轻烧白云石,氧化铁皮进行造渣,此时可适当提高抢位(1.7 m),降低吹氧强度,延长硅、锰的氧化期,增加渣中(FeO)的含量,快速形成泡沫渣,使渣的碱度大于 1.5~1.7,减轻前期酸性渣对炉衬的侵蚀和提高前期渣的去磷效果。采用留渣操作对低硅高磷铁水是一种有效的方法,这是由于炉渣本身具有碱性, 它可以避免前期酸性炉渣对炉衬的侵衬作用, 同时可以较早地形成一定量的 TFe和一定碱度的初期渣, 这样可以促进前期低温阶段的脱磷。

当 Si%>0.70%,磷含量也偏高时,采用双渣法吹炼。采用低高低抢位,快速化渣,形成一定碱度的炉渣,达到去磷效果,逐渐降低抢位,防止 TFe 过度聚集,泡沫化严重导致喷溅。待吹炼到 5 min 左右,渣中(FeO)含量降低,碳反应初起时提枪倒渣。

4.2 吹炼中期

随着铁水中硅、锰氧化已基本结束,炉温升高,石灰进一步熔化,碳氧化反应开始。碳氧反应开始后,可小批量加入第二批造渣料石灰。随着温度的提升,碳氧反应加剧,渣中(FeO)含量降低,此时可适当加入烧结矿和氧化铁皮,提高抢位化渣,提高渣中(FeO)的含量,以保证化好渣、熔池活跃,使炉渣具有高碱度,不产生“反干”现象,并在不发生喷溅的前提下,最大程度地产生泡沫渣,达到去磷效果。

4.3 吹炼后期

此阶段碳氧反应速度下降,三相乳化现象减弱,温度升高较快,要控制好终点温度。终点温度不宜过高,过高的炉温会导致脱磷反应逆向进行。然而,适当的温度可以使石灰快速渣化,成渣速率快,增强炉渣流动性,脱磷效果好。

后期枪位要根据实际情况进行调整,若吹炼过程化渣不良,则需要提高枪位化渣,增加渣中(FeO)的含量,使熔渣流动性增大,促进脱磷。但枪位不能过高,时间不能过长,否则会引起喷溅。要密切观察火焰,当火焰收缩频繁,火焰变得短而透明时,降枪拉碳,达到出钢要求后提枪,结束吹炼。若吹炼过程化渣良好,吹炼末期可直接降低枪位拉碳,均匀钢水成分和温度,降低渣中(FeO)含量,使终渣做黏,减少吹损,提高钢水收得率。

4.4 出钢作业

倒炉出钢进行脱氧合金化。脱氧剂和合金料要尽量在出钢至 2/3 前加完,配加碳粒和合金尽量一次到位,防止出钢完毕后补加合金,大气搅动钢水,形成洗渣回磷。出钢口采用双挡渣法出钢,即出钢前用挡渣塞防止前期下渣,在出钢后期采用挡渣标挡渣,可以避免出钢后期下渣回磷现象的产生。在出钢时,向钢包内投入少量小块石灰,可以提高钢包内渣层碱度和稠化炉渣,从而减少钢渣接触发回磷现象。

5 结束语

通过对热轧转炉炼钢脱磷采取一些列措施,脱磷效果明显,有效控制了由于磷高而发生超内控的情况。转炉炼钢脱磷操作重点为:前期早化渣,化好化透渣;中期控制好渣料加入和枪位,调节渣中(FeO)含量,避免“反干”现象,又不出现因 TFe 聚集产生喷溅;后期控制好温度,调好炉渣,保持大渣量、高碱度,减少回磷。同时,维护好出钢口,对挡渣不好的炉次,要及时对出钢口进行维护或调标,精心出钢,避免因出钢过程下渣造成回磷。