吕长海1,李晶1,史成斌1,闫威1,郑从杰2

(1.北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;2.钢铁研究总院工艺所,北京 100083)

摘 要:文中从溅渣用炉渣要求、溅渣加料时机及种类、溅渣工艺参数、溅渣过程中几类现象开展溅渣工艺技术研究,提出溅渣用炉渣要求在一定温度范围内,具有较好的流动性、粘性、抗高温侵蚀性。围绕炉渣要求,对溅渣加料时机、种类进行研究,得出低碳低磷钢溅渣过程应以熟料为主,以增加渣中碳和镁的物料为主。在提高溅渣量和溅渣效果方面,通过溅渣水模型实验,研究了枪位、顶底吹流量、渣量对溅渣的影响,得出对溅渣量和溅渣效果影响因素大小排序为枪位、渣量尧顶吹流量,而底吹流量变化对溅渣量和溅渣效果无影响。实际溅渣作业过程中存在较多问题,如溅渣加料不固定、溅渣枪位不规范等,各厂应根据自身情况开发自动溅渣模型,实现自动加料和自动溅渣,参考溅渣水模型实验结论动态控制渣量、枪位等参数,以保证溅渣后炉型规则、炉壁溅渣层厚度均匀。

关键词:低碳低磷钢;溅渣;水模型试验;枪位;顶底吹流量;渣量

0 引 言

低碳低磷钢炉渣一般都具有较高的氧化性和碱度,与生产普碳钢相比,溅渣护炉时,因炉渣稀,调渣时间长、起渣慢、溅渣层薄,同时生产过程中发现溅渣层不耐侵蚀现象[1,2]。因此,有必要对低碳低磷钢种溅渣护炉开展系统研究。

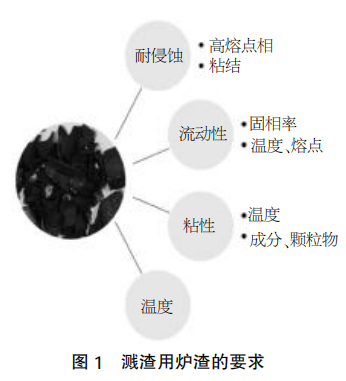

溅渣护炉用炉渣要求在一定温度范围内,具有较好的流动性、粘性、耐侵蚀性[3,4]。溅渣后能快速的与炉衬耐火材料相结合,炉渣在溅渣层冷却后生成高熔点相,具备抗渣侵蚀的能力,流动性与炉渣的温度、熔点、固相率等有一定关系。粘性与炉渣的温度、成分及渣中未熔颗粒物含量等相关。因此,通过调渣满足溅渣用炉渣的要求,保证溅渣层耐侵蚀、挂渣效果好、缩短溅渣时间,实现又快又好溅渣,达到保护炉衬的目的。溅渣用炉渣的要求见图 1。

1 溅渣加料对溅渣效果的影响

生产低碳低磷钢种时,为保证溅渣作业顺行进行,同时达到较好的溅渣效果,应在溅渣前对向炉渣中加料进行调整,保证溅渣用的炉渣在一定温度范围内,具有较好的流动性,粘性和抗高温侵蚀性。溅渣加料的作用主要包括 3 个方面,一是调节炉渣温度和粘结性,二是增加颗粒物含量,三是调节炉渣成分达到改变炉渣熔点、固相率、高熔点析出相等。

低碳低磷钢溅渣用炉渣可近似看作牛顿流体,根据牛顿粘性定律可知,牛顿流体是指在受力后极易变形,切应力与变形速率成正比的低粘性流体。从流体力学的角度来说,凡是服从牛顿内摩擦定律的流体称为牛顿流体。因此,溅渣用炉渣可近似看做牛顿流体。牛顿内摩擦定律表达式:τ=μy; 内摩擦定律是指在温度不变的条件下,内摩擦力随着流速梯度的变化而变化,μ值始终保持常数,内摩擦力使流体流动减慢;又称粘性力,流体在流动过程中呈现的这种性质称为粘性,度量粘性大小的物理量称为粘度。在转炉溅渣过程中,y剪切速率基本相同,那么影响τ的大小取决于μ值。 μ为粘度、粘性系数-运动粘性系数或动力粘性系数,其主要影响因素为院温度(T)、成分、颗粒物。液体(液相)随温度的升高粘度、粘性系数-运动粘性系数或动力粘性系数降低,反之升高。

从牛顿粘性定律可以看出,调节炉渣的粘性和流动性,与炉渣的温度(T)、炉渣成分、炉渣中颗粒物含量有直接的关系,炉渣的耐侵蚀性与炉渣的成分直接相关。因此,在实际溅渣调渣过程中,应特别注意炉渣温度、成分、颗粒物的变化,尤其是溅渣加料的时机、种类对此造成的影响。

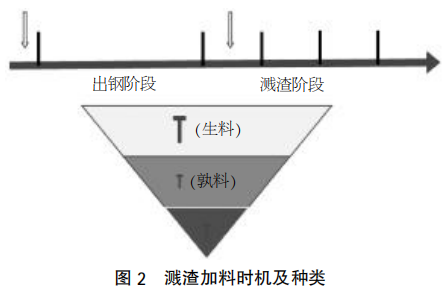

溅渣用料的种类较多,一般钢厂使用石灰石、生白云石、石灰、镁球、炉渣调整剂等。溅渣用料的加入时机应遵循物料本身所需要的分解温度和分解时间,使用生料与孰料相比较,需要更高的温度和更长的时间。在生产石灰和轻烧白云石时,其出灰时间分别为每 10 min 和 30 min 出灰,石灰石和生白云石高温煅烧时间远大于溅渣时间,在生产过程中如使用石灰石和生白云石调渣,所起到的作用主要为调节炉渣的温度,另外两方面发挥作用较小。 如为降低溅渣成本必须使用生料时,该类物料加入的时间,应在出钢阶段之前加。溅渣用料中的熟料镁球尧石灰、轻烧白云石等,可根据钢种温度调节加入时机,出钢温度较低时可考虑在出钢前加部分,溅渣阶段再加入部分,或全部加在溅渣阶段,加料时机见图 2。

为保证在生产低碳低磷钢种时高质量快速溅渣,溅渣阶段物料的加入种类应以熟料和炉渣调整剂为主,炉渣调整剂建议使用含碳量高,高温下碎裂性好的产品,加入量大时分批加入。尽量不加生料,如后期温度高,需要调节温度时,生料应在出钢前加入。总之,生产低碳低磷钢时溅渣加料应以增加碳和镁的物料为主,实现炉渣改质的同时保证炉渣的流动性及粘性,以保证良好的溅渣效果。

2 溅渣工艺参数对溅渣效果的影响

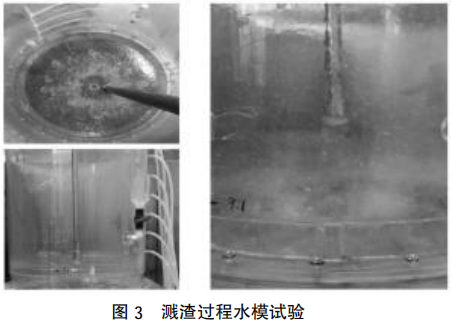

为深入研究溅渣相关工艺参数对溅渣效果的影响,设计溅渣水模型试验,开展相关研究,按照1:7 比例模型制作试验用溅渣转炉[5-9],采用水模模拟研究实际的溅渣过程,见图 3。

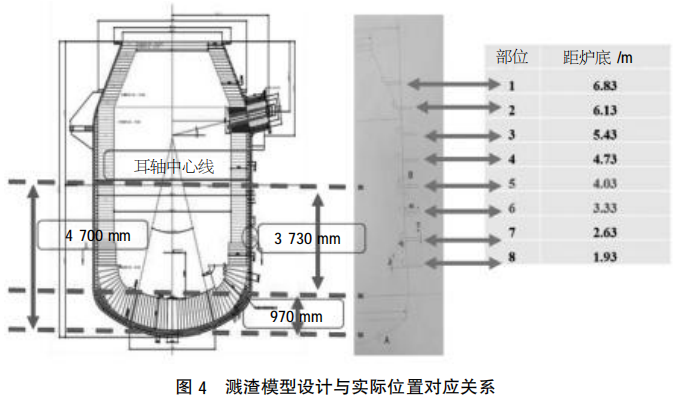

在实际生产过程中,耳轴中心线上下部位溅渣层较薄弱,因此,在模拟过程中特别对该位置进行研究。在水模设计过程中,从转炉上部往下共设 计 8 个水槽,水模试验开始后,将每次试验得到的 8个水槽中的水量视为不同部位的溅渣量,以此开展试验研究。模型中 1~8 部位对应的实际高度与转炉距炉底的高度一一对应,转炉耳轴位置距炉底为 3.73 m,在水模型设计图中,第 5 部位实际高度 为 4.03 m,第 6 部位实际高度为 3.33 m,相同高度对应的位置在第 5~6 位置之间,如图 4 所示。

为系统研究溅渣工艺参数对溅渣的影响,从顶底吹流量、留渣量、枪位等方面开展水模拟试验,详细分析工艺参数对耳轴部位及整个炉衬的溅渣效果影响,通过设计不同组参数,模拟实际溅渣过程袁 具体如下。

2.1 枪位对溅渣效果的影响

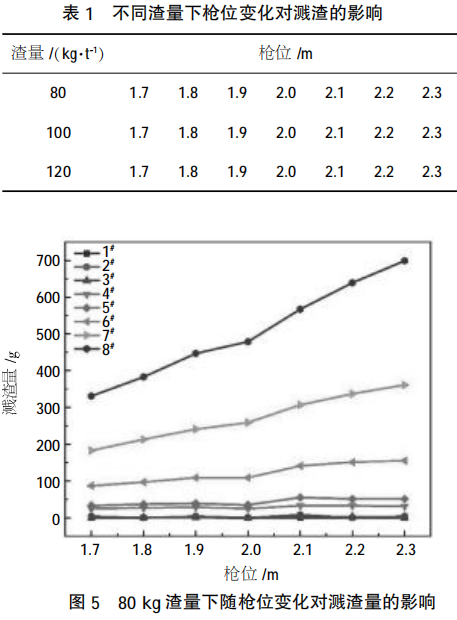

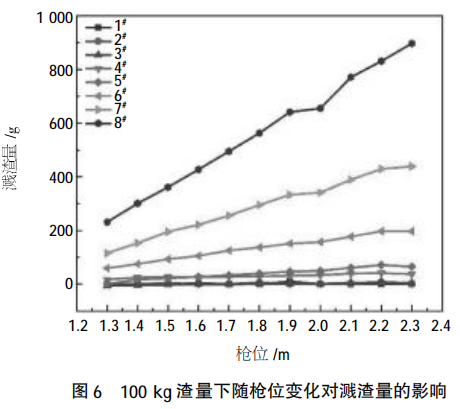

试验设计院在顶吹流量为 32 000 m3/h、底吹流量为 200 m3/h 的情况下,设计转炉留渣量分别为 80 kg/t、100 kg/t、120 kg/t,观察模型枪位从 1.7 m逐步提升至 2.3 m 时,枪位对溅渣效果的影响,分别见表 1、图 5、图 6、图 7。

从图 5 可以看出,在固定顶底吹流量的情况下,溅渣渣量在 80 kg/t 的情况下,炉衬 1~5 部位的溅渣量随枪位变化不大,炉衬 6~8 部位随着枪位的提高溅渣量逐渐增多,枪位大于 2.1 m 时增长趋势不明显。

从图 6 可以看出,在固定顶底吹流量的情况下,溅渣渣量在 100 kg/t 的情况下,炉衬 1~5 部位的溅渣量随枪位变化不大,炉衬 6~8 部位随着枪位的提高溅渣量逐渐增多,枪位在 1.9~2.1 m 时,首次出现增长缓慢现象,大于 2.2 m 后出现下降趋势。

从图 7 可以看出,在固定顶底吹流量的情况下,溅渣渣量在 120 kg/t 的情况下,炉衬 1~5 部位的溅渣量随枪位变化不大,炉衬 6~8 部位随着枪位的提高溅渣量逐渐增多,枪位在 1.9~2.1 m 时出现负增长拐点。采用极限思维,随着氧枪枪位的不断提高,氧枪距炉底的高度越高,炉渣接触到氧枪气流冲击力越小,溅起的渣量越小,枪位大于 2.1 m后出现降低趋势,氧枪枪位对溅渣的影响存在极大值袁即最佳枪位,H/D=0.35~0.42。由此可判断,在该渣量下枪位为 2.1 m 时炉衬溅渣量最大,溅渣渣量最大并不代表溅渣效果最好,应根据炉型和炉衬需要作出相应调整。

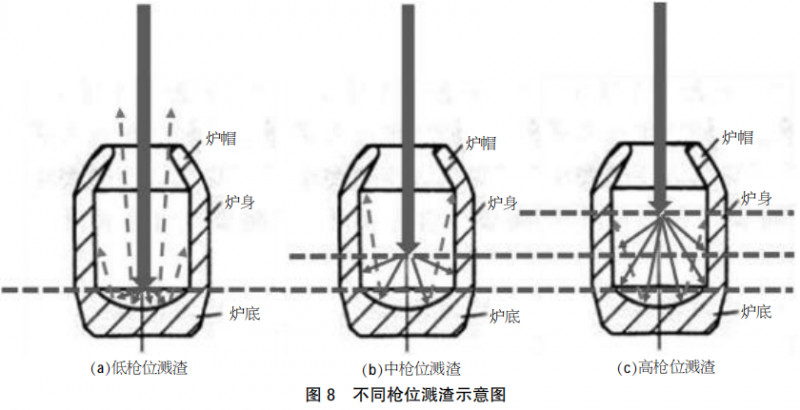

从以上试验数据可以看出,枪位对炉衬下部的溅渣量影响较大,在相同枪位不同渣量的情况下,低枪位溅渣时袁炉衬各部位的溅渣量偏少,溅渣层薄弱,从上至下炉衬的溅渣量逐渐增加,形成中上部薄弱,下部偏厚;中枪位溅渣时,炉衬各部位的溅渣量增多,溅渣层增厚,从上至下炉衬的溅渣量逐渐增加,形成上部薄弱,中部适当增厚,下部偏厚;高枪位溅渣时,炉衬各部位的溅渣量增多明显,溅渣层较厚,从上至下炉衬的溅渣量逐渐增加,上部 适当增厚,中部增厚,下部偏厚。低枪位、中枪位、高枪位溅渣分别见图 8。

因此,在实际生产过程中,应根据炉衬厚度变化情况,设计不同的溅渣枪位,不能单一高枪位或低枪位溅渣,应高低枪位配合,实现炉衬溅渣层上、中、下部的均匀分布,保证溅渣效果的同时,保持炉型规则。水模试验显示,当枪位控制在 1.8 m约H约 2.2 m 时,能增加耳轴部位的溅渣量,在实际溅渣过程中,枪位控制应高低搭配,根据炉役不同时期炉衬的薄弱位置,灵活选择枪位控制。

2.2 顶底吹流量对溅渣效果的影响

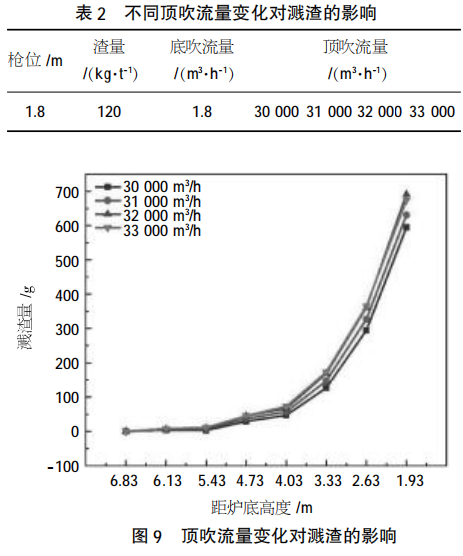

1)顶吹流量试验设计院根据实际生产中常用枪位、实际渣量及底吹情况,设定固定枪位为 1.8 m、渣量 120 kg/t,底吹流量 200 m3/h,顶吹流量设定从 30 000~32 000 m3/h 之间变化,观察顶吹流量变化时对溅渣效果的影响,见表 2、图 9。

从图 9 可以看出,在固定枪位、渣量、底吹流量的情况下,溅渣渣量从炉衬上部往下部逐渐增多,不同顶吹流量的趋势一致;炉衬从上部第 1 部位距炉底 6.83 m 的位置开始,至第 3 部位距炉底 5.43 m的位置之间,随着顶吹流量从 30 000 m3/h 增加至 33 000 m3/h 时,溅渣量基本相同;但是,炉衬从上部第 4 部位距炉底 4.73 m 的位置开始,至第 8 部 位距炉底 1.93 m 的位置之间,随着顶吹流量从30 000 m3/h 增加至 33 000 m3/h 时,溅渣量逐渐增加;即在相同枪位、渣量、底吹流量的情况下,顶吹流量的变化对炉衬中下部溅渣渣量影响明显,越靠近下部影响越大,对上部影响不明显。

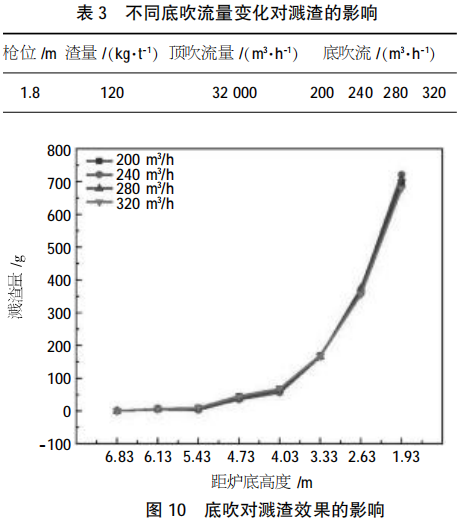

2)底吹流量试验设计院根据实际生产中常用枪位、实际渣量及底吹情况,设定固定枪位为 1.8 m、渣量 120 kg/t、顶吹流量 32 000 m3/h,底吹流量设定从 200~320 m3/h 之间变化,观察底吹流量变化时对溅渣效果的影响,见表 3、图 10。

从图 10 可以看出,在固定枪位、渣量、顶吹流量的情况下,溅渣渣量从炉衬上部往下部逐渐增多,不同底吹流量的趋势一致;炉衬从上部第 1 部 位距炉底 6.83 m 的位置开始,至第 8 部位距炉底 1.93 m 的位置之间,随着底吹流量从 200 m3/h 增 加至 320 m3/h 时,溅渣量基本相同,即底吹流量的变化对炉衬上中下部溅渣渣量影响不明显。即在相同枪位、渣量、顶吹流量的情况下,底吹流量对溅渣效果几乎没有影响。

2.3 渣量对溅渣效果的影响

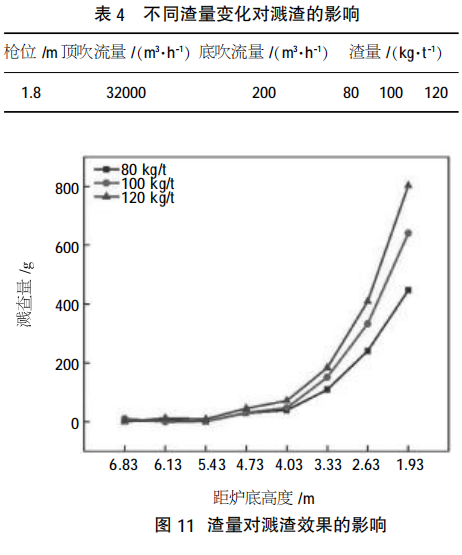

试验设计院根据实际生产中常用枪位、顶底吹情况,设定固定枪位为 1.8 m、顶吹流量 32 000 m3/h、底吹流量 200 m3/h,渣量从 80~120 kg/t 之间变化,观察渣量变化时对溅渣效果的影响,见表 4、 图11。

从图 11 可以看出,在固定枪位、顶底吹流量的情况下,随着渣量增大,从炉衬上部往下部的溅渣量逐渐增多,不同渣量的趋势一致;炉衬从上部 第 1 部位距炉底 6.83 m 的位置开始,至第 3 部位距炉底 5.43 m 的位置之间,随着渣量从 80 kg/t 增加至 120 kg/t 时,溅渣量基本相同;但是,炉衬从上部第 4 部位距炉底 4.73 m 的位置开始,至第 8 部位距炉底 1.93 m 的位置之间,随着渣量从 80 kg/t增加至 120 kg/t 时,溅渣量逐渐增加,而且越靠近下部增加量越大;即在相同枪位、顶底吹流量的情况下,渣量的变化对炉衬中下部溅渣量影响明显,渣量越大溅渣量越大,越靠近炉底溅渣量越大,对上部影响不明显。

通过溅渣水模实验发现,不同枪位、顶吹流量、渣量对溅渣量的多少有直接关系,对炉衬中下部位溅渣层有一定影响,特别是靠近炉底的部分尤为明显,按照影响大小排序为枪位跃渣量跃顶吹流量。因此,在日常生产过程中对于炉底部位的控制,应重视枪位、顶吹流量、渣量的影响,特别是对实际操作影响较大的炉底高度,更应注意防范,炉底保持不变或略微上涨,控制在 100 mm 以内浮动。

3 实际生产过程中几种典型溅渣操作分析

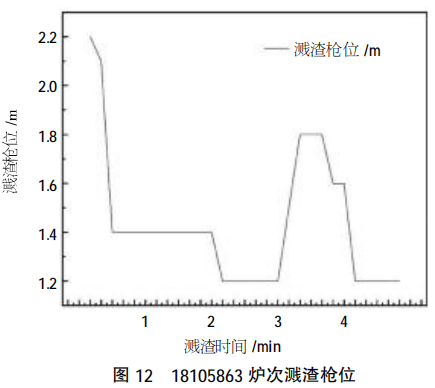

在低碳低磷钢生产时,一般都向炉渣中加入溅渣料调渣,其加入时机及溅渣枪位的控制对溅渣效果影响较大,炉渣改质及溅渣枪位的控制对炉衬溅渣层的分布有影响,具体见以下几种典型的溅渣作业。18105863 炉次溅渣开始时间为 13:25:02,溅渣加料时间为 13:26:54,溅渣加料在开始溅渣后 2 min 左右加入,时间偏靠后,加入生料石灰石 310 kg,通过前面分析可知,不建议在溅渣阶段使用生料,加入时机偏后且使用生料,都难以保证良好的溅渣效果,同时中高枪位时间偏短,不利于耳轴部位溅渣,见图 12。

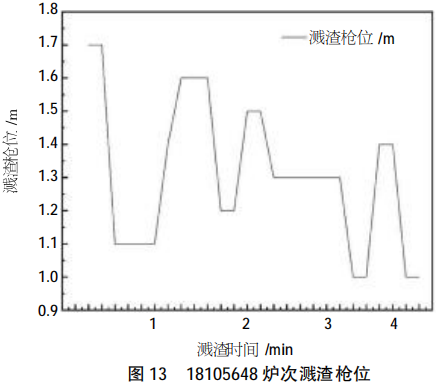

18205648 炉次的溅渣调渣时间接近总溅渣时间的 50%,虽溅渣加料在前期完成,但是调渣时间过长、有效溅渣时间偏短,低枪位时间长、中高枪位溅渣时间短,耳轴部位溅渣量小、溅渣层薄,难以保证良好的炉型,见图 13。

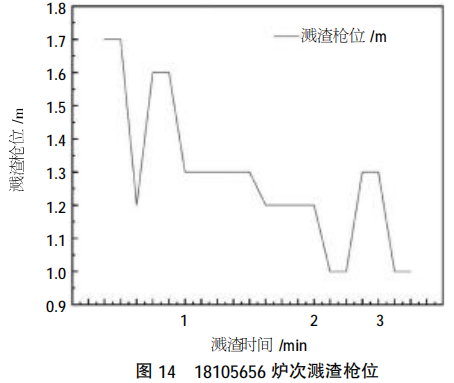

18105656 炉次的溅渣调渣时间为总溅渣时间的 30%,溅渣加料在前期完成,中后期逐步降枪溅渣,保证有效溅渣时间,溅渣中以低枪位为主,中高枪位时间短,薄弱的耳轴部位溅渣量小、溅渣层偏薄,见图 14。

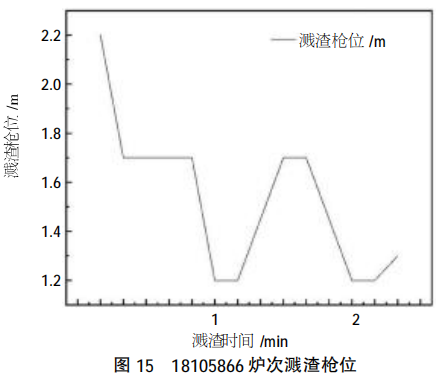

18105866 炉次的溅渣总时长 140 s,因冶炼节奏紧张,影响总溅渣时间短,造成溅渣量减少、渣层偏薄,溅渣枪位以中枪位为主,能增加薄弱的耳轴部位溅渣量,见图 15。

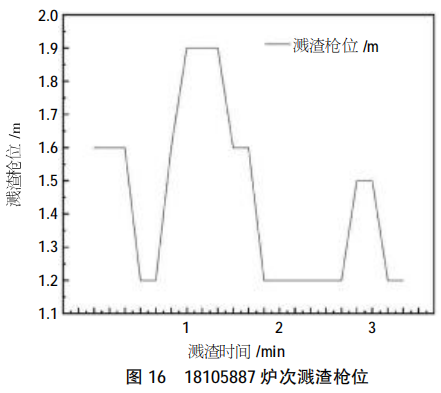

18105887 炉次溅渣低枪位时间偏长,低枪位时间占总时间的近 50%. 溅渣中枪位时间较短,以高枪位与低枪位溅渣,容易造成炉衬内部溅渣层不均、炉型不规则。中高枪位时间短,薄弱的耳轴部位溅渣量小、溅渣层偏薄,见图 16。

4 结 论

1)低碳低磷钢溅渣加料应遵循物料分解所需要的温度和时间原则,在溅渣阶段加料应以熟料为主,为降低生产成本使用生料时,应在出钢前加入。溅渣加料种类应以增加含碳和镁的物料为主,调节炉渣改质的同时保证炉渣的流动性及粘性,取得良好溅渣效果。

2)从溅渣水模试验中发现,枪位对炉衬下部的溅渣量影响较大,枪位为 2.1 m 时炉衬总溅渣量最大。在相同枪位不同渣量的情况下,随着渣量的增加溅渣总量增加;低枪位溅渣时,炉衬各部位的溅渣总量少,随着枪位的提高,炉衬总溅渣量逐渐增加;炉衬从上往下,溅渣层分布为中上部薄弱、下部偏厚;中枪位溅渣时,炉衬各部位的溅渣量增多,溅渣层增厚,从上至下炉衬的溅渣量逐渐增加,形成上部薄弱,中部适当增厚,下部偏厚;高枪位溅渣时,炉衬各部位的溅渣量增多明显,溅渣层较厚,从上至下炉衬的溅渣量逐渐增加,上部适当增厚,中部增厚,下部偏厚。根据不同的枪位特点,在实际生产中应根据炉型,灵活搭配枪位控制。

3)在相同枪位、渣量、底吹流量的情况下,顶吹流量从 30 000 m3/h 增加至 32 000 m3/h 时,对炉衬中下部溅渣渣量影响明显,越靠近下部影响越大,对上部影响不明显。在相同枪位、渣量、顶吹流量的情况下,底吹流量从 200 m3/h 增加至 320 m3/h时,对溅渣效果几乎没有影响。

4)在固定枪位、顶底吹流量的情况下,渣量从80 kg/t 增加至 120 kg/t 时,溅渣量逐渐增加,而且越靠近下部增加量越大;在相同枪位、顶底吹流量的情况下,渣量的变化对炉衬中下部溅渣量影响明显,渣量越大溅渣量越大,越靠近炉底溅渣量越大,对上部影响不明显。

5)通过溅渣水模实验发现,不同枪位、顶吹流量、渣量对溅渣量的多少有直接关系,对炉衬中下部位溅渣层有一定影响,特别是靠近炉底的部分尤为明显,按照影响大小排序为枪位、渣量、顶吹流量。

6)在实际溅渣操作过程中,各班组的溅渣枪位及加料控制较为随意,没有形成统一的控制标准。基于此,建议各厂根据自身钢种及终点控制情况,开发自动溅渣模型,实现同一操作。根据模拟试验动态控制留渣量和溅渣枪位,以保证溅渣后炉型规则,炉壁溅渣层厚度均匀为原则。

参考文献:

[1] 苏天森,刘浏,王维兴,等. 转炉溅渣护炉技术[M] 北京院冶金工业出版社,2002.

[2] 佟溥翘,崔淑贤,刘浏. 转炉炉衬溅渣层蚀损机理的研究[J]. 中国稀土学报,1998,16(8):744.

[3] 王金龙,李莉,王金宝,等. 复吹溅渣转炉炉衬破坏机理初探[J].河北冶金,2009(1):15.

[4] 杨文远,崔淑贤,郑丛杰,等. 转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J]. 钢铁研究学报,1999,11(5):11-15.

[5] 苏天森 .转炉溅渣护炉技术[ M] .北京 :冶金工业出版社 , 1999.

[6] 丁永良, 郭培民,张荣生,等. 顶吹转炉溅渣工艺水力学模型的研究[J]. 钢铁研究学报 , 1999 , 11(2):14-17.

[7] 杨文远 , 崔淑贤,郑丛杰,等 .宝钢转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J].钢铁研究学报 , 1999 , 11(5):34.

[8] 刘浏 , 佟溥翘,崔淑贤,等. 转炉溅渣护炉系统优化技术基础理论研究[J]. 钢铁 , 1997, 32(增刊 1):571-573.

[9] 蔡伟,杨利彬,王东,等. 转炉冶炼低碳钢炉衬侵蚀及溅渣冷态模拟和应用[J]. 钢铁,2012,28(4):7-12.