程志杰

(宝钢湛江钢铁有限公司)

摘要:结合湛钢1号高炉富氧率逐步提升的生产实践,重点探讨了富氧率变化对高炉利用系数、CO利用率、炉腹煤气量、理论燃烧温度的影响规律。

关键词:富氧;利用系数;CO利用率;炉腹煤气量

一、引言

随着炼铁技术的发展,富氧鼓风已成为当前高炉节能降耗、提高冶炼强度、增加产量的普遍手段。湛钢 1 号高炉自2015年9月25日开炉以来,高炉稳定顺行,各项经济技术指标在国内外名列前茅,创造了良好的经济价值和社会价值。生产过程中,结合高炉的稳定顺行,逐步提高富氧率,取得了较好的效果。本文通过对生产过程中数据的分析,探讨富氧率逐步提高过程中高炉冶炼状况的变化,以提高富氧率变化对高炉冶炼影响的认识,更好的指导实际生产工作。

二、高炉富氧过程研究

(一)对高炉利用系数的影响

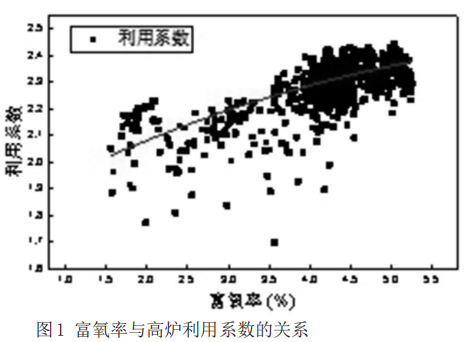

利用系数=冶炼强度/燃料比,提高富氧率可以提高冶炼强度,在燃料比不变的条件下,利用系数提高。图1为1号高炉富氧率与利用系数之间的关系,由图可知,随着富氧率的提高,利用系数呈明显的上升趋势,但升高速度逐步趋缓。这是因为随着富氧率的提高,吨铁煤气量减少,导致煤气带入炉身的热量减少,燃料比相应有所上升。富氧率水平较低时,随富氧率的提高燃料比升高不明显,燃料比增加的幅度小于冶炼强度升高的幅度,利用系数提高。而在富氧率提高过程中,燃料比所受影响逐步变大,故利用系数增长速度减小,当燃料比增加的幅度大于冶炼强度时,提高富氧率便会导致高炉利用系数下降。

(二)对CO利用率的影响

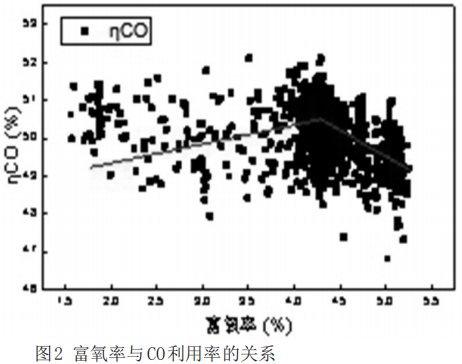

CO利用率是衡量高炉能量利用效率的重要参数,提高CO利用率可以有效降低燃料消耗,实现高效低耗。图2为1号高炉富氧率与CO利用率的散点图。由图可知,随着富氧率的提高CO利用率呈先上升后下降的趋势。主要原因:一方面,由于富氧率的提高,鼓风中氮气含量降低,煤气中CO浓度增高,有利于提高CO发生间接还原的速率,促进间接还原的发展。另一方面,由于吨铁煤气量的减少,炉身温度降低,700~1000℃间接还原强烈发展的温度带高度减小,快速间接还原时间缩短,而炉身上部块状带温度偏低,间接还原速率较慢,导致间接还原受抑制。在富氧率水平较低时,浓度的变化起主导作用,提高富氧率有利于CO利用率的升高;当富氧率高于一定水平时,温度的变化起主导作用,提高富氧率不利于间接还原的发展,CO利用率下降。导致CO利用率呈现先升高后降低的变化。对1号高炉而言,当富氧率高于4.3%时,提高富氧率会导致CO利用率的下降。

(三)对炉腹煤气量的影响

炉腹煤气量的大小对高炉顺行和冶炼强度具有决定性作用,炉腹煤气量过小不利于强化冶炼,炉腹煤气量过大,透气阻力大,高炉容易发生管道、悬料等事故。湛钢1号高炉通过保持风量不变、提高氧量来提高富氧率,随着富氧率的提高炉腹煤气量不断增加。根据对1号高炉相关数据的分析,富氧率提高1%,炉腹煤气量增加300m3 /min左右。

为了更好的评估高炉强化冶炼的界线,项仲庸等专家提出了高炉炉腹煤气量指数的概念。炉腹煤气量指数定义为单位炉缸断面积上通过的炉腹煤气量,用式(1)表示:

XBG=4VBG/(πd2) (1)

式中,VBG为高炉炉腹煤气量,m3 /min;d为炉缸直径,m。根据相关文献统计,炉腹煤气量指数一般在58~66之间,超过66 可能会导致炉况失常。取炉腹煤气量指数的最大值66,计算出1号高炉的最大炉腹煤气量为10900m3 /min。根据富氧率提高1%,炉腹煤气量增加300m3 /min计算,在保持风量不变的条件下,富氧率最多还可提高1.3%。

(四)对理论燃烧温度的影响

理论燃烧温度是指碳在燃烧带内燃烧氧化成CO所放出的热量全部用以加热所形成的煤气所能达到的最高温度。生产实践表明,不同冶炼条件下,理论燃烧温度应控制在不同的合适范围内,过高过低对炉况顺行均不利。理论燃烧温度过高,会导致炉料中沉积过多的再氧化物质,造成炉料透气性变差。

理论燃烧温度过低会引起高炉下部热交换恶化,渣、铁物理热不足,影响炉缸热状态;同时还会影响喷吹煤粉的燃烧效率,导致未燃煤分增多,炉料透气性变差,不利于高炉顺行。湛钢1号高炉使用的理论燃烧温度经验计算公式如式(2)所示:

Tf=(Qc+Qw+Qf-Qs-Qp)/(Vm*Cm) (2)

式中,Tf为理论燃烧温度;Qc为碳素燃烧生成CO放出的热量;Qw为燃料进入燃烧带所具有的物理热;Qf为鼓风多带入的物理热;Qs为水分分解耗热;Qp为喷吹燃料分解耗热;Vm为燃烧形成的煤气量;Cm为燃烧形成的煤气平均比热容。由公式可知,当风量不变时,提高富氧率,风口前燃烧的焦炭增加,理论燃烧温度升高。通过对1号高炉相关数据的分析,富氧率每提高1%,理论燃烧温度提高42.5℃,略低于理论计算值49.7℃。

主要原因:一方面是由于随着富氧率的提高,高炉鼓风湿份在逐步上提,水分分解耗热增加;另一方面,富氧率提高后,煤比有所上升,煤粉分解耗热增加。

关于理论燃烧温度的控制范围,不同高炉有不同的合适区间,国内大部分高炉理论燃烧温度基本控制在2100~2300℃之间。但也有部分高炉,比如沙钢、首钢个别高炉理论燃烧温度控制在2300℃以上,也取得了不错的冶炼效果。这表明较高的理论燃烧温度通过适当调剂,同样可以适应高炉的冶炼。

理论燃烧温度的升高可以保证炉缸充沛的炉温,降低渣铁粘度,加速炉芯焦的置换,活跃炉缸工作状态,进而改善高炉顺行状况。以2300℃为理论燃烧温度控制上限,1号高炉的富氧率最高可提高至7.68%。

三、结论

(1)在当前冶炼条件下,随着富氧率的提高,利用系数呈明显的上升趋势,但升高的速度逐步减小。

(2)对1号高炉而言,当富氧率小于4.3%时,提高富氧率CO利用率升高;当富氧率大于4.3%时,提高富氧率CO利用率逐步下降。

(3)富氧率每提高 1%,炉腹煤气量增加 300m3 /min 左右。根据炉腹煤气量指数推算,1 号高炉富氧率最多可再提高1.3%。

(4)富氧率每提高1%,理论燃烧温度相应提高42.5℃,以2300℃为理论燃烧温度控制上限,1号高炉富氧率最高可提高 至7.68%。

参考文献:

[1] 梁利生 . 宝钢湛江钢铁 1 号高炉开炉及生产操作实践 [J].中国冶金, 2016, 26(9):71-75.

[2] 项钟庸.以高炉炉腹煤气量指数取代冶炼强度的研究 [J].钢铁, 2007(09):19-21.

[3] 雷鸣, 张明星, 杜屏, et al. 沙钢5800m3 高炉的合理喷煤比分析[J]. 钢铁, 2015(05):32-35.

[4] 刘清梅.世界5000m3超大型高炉运行情况及首钢京唐公司炼铁工序发展建议[J].首钢科技,2013(6):1-6.