吴俊国

(天津天钢联合特钢有限公司,天津301500)

[摘 要] 为实现高炉煤气零放散的目标,天津天钢联合特钢有限公司在转炉煤气混配量不足时,向高炉煤气里混配入天然气,确保了在正常生产的情况下高炉煤气被百分之百回收利用。改造了煤气放散管路控制系统,解决了阀门关闭不严的问题,避免了长期出现煤气阀门泄漏的现象。在煤气发电机组锅炉的烟道增加了余热回收装置,高炉煤气利用率得到显著提高,取得了显著的社会效益和经济收益。

[关键词] 高炉;煤气;混配;泄漏;零放散;余热回收

0 引言

众所周知,钢铁企业的高炉会产生大量的高炉煤气,一般对燃烧值相对较高的高炉煤气进行回收,但对于燃烧值过低的那部分高炉煤气,将会被点燃后放散。由于高炉煤气燃烧值较低,无法提高设备的产能,甚至因不易燃烧,影响稳定运行,通常的做法是将转炉煤气与高炉煤进行混配,使其得到较高的燃烧值以满足使用要求。天津天钢联合特钢有限公司采用转炉煤气与高炉煤进行混配使用,使用中,高炉煤气放散和损耗量与利用量的比率高达20%至 25%。高炉煤气的利用率明显偏低。

公司通过对高炉煤气利用率低的原因进行分析,制定了改进措施,通过增加混配天然气,确保在正常生产的情况下百 100%被回收。对两管放散管路系统进行改造,实现了高炉煤气的零排放。在锅炉烟道增加余热回收装置,使热能得到了充分利用。改造后,高炉煤气利用率低的问题得到了解决。此做法对提高高炉煤气利用具有一定的指导意义。

1 高炉煤气利用情况分析

1.1 煤气生产与主要使用情况

天津天钢联合特钢有限公司主要有 3 座 1 080 m3 高炉,3 座 100 t 转炉,3 套 25 MW 煤气发电机组,一套 65 MW 煤气发电机组以及其它使用煤气的生产设备。转炉生产过程中产生的转炉煤气通过煤气回收系统被回收后,与高炉生产时产生的高炉煤气相混合,主要为煤气发电机组提供燃料用于发电。

1.2 存在问题

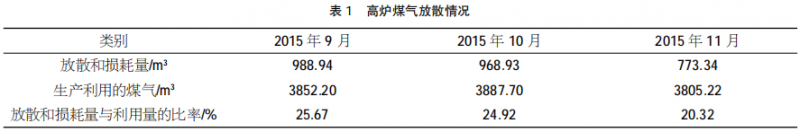

联合特钢煤气发电机组锅炉要求煤气的燃烧值为 750~1 200 kcal/Nm3。由于高炉在炼铁过程中,受焦炭品质、喷煤质量与富氧多少等因素影响,高炉状况是不断变化的动态过程,高炉煤气热值不是恒定不变的,其变化范围很大,有时低于 750 kcal/Nm3,为满足发电机组锅炉对煤气燃烧值的要求,对高炉煤气只回收热值较高的部分,而对于燃烧值过小部分进行点燃排放。另外,两管放散管路系统采用的是调节阀控制,在不需要放散、需要关闭阀门的时候关不严,煤气一直处于从阀门处泄漏状态,造成不必要的浪费。高炉煤气放散与使用情况如表1所示。

从表 1 可以看出,高炉煤气放散和损耗量与利用量的比率可达 20.32%~25.67%,高炉煤气利用率明显偏低,浪费比较严重,过多的煤气被放散掉,没有被充分利用,既不经济,同时又污染环境。

2 改进措施

2.1 正常生产不放散,100%被回收

为提高高炉煤气利用率,在满足发电机组的锅炉对燃气燃烧值的要求,使其保持在 750~1 200kcal 的前提下,增加混配高燃烧值燃气的力度,在向高炉煤气里混配转炉煤气的基础上,当转炉煤气混配量不足时,增加了混配天然气,确保高炉煤气在正常生产的情况下满足煤气发电机组的高效率运行。同时,新建了 65 MW 双超发电机组,增加了加热炉,使煤气整体用量增加,确保高炉煤气 100%被回收利用。

2.2 切断泄漏点,避免不必要损耗

对高炉煤气两管放散管道进行改造,在原有两管放散管道上增加快切阀,彻底解决了放散管路阀门关闭不严问题,避免不必要的泄漏。

2.3 对锅炉烟道余热进行回收

由于煤气发电机组的锅炉原设计是使用高炉煤气,如果使用高炉煤气,热值较低,锅炉的烟气排放温度符合设计。而锅炉使用混合煤气后,因混合煤气的燃烧值比单一高炉煤气的燃烧值要高,锅炉的烟气排放温度也相应有所提高,实际温度一般为150 ℃,高炉煤气排烟酸露点温度一般在 100 ℃左右。因此,实施对锅炉烟道烟气余热进行回收利用,可以最大限度地利用煤气的热能。

3 改造方案及效果

3.1 改造方案

3.1.1 煤气混配工艺及设施

转炉煤气压力 2.7 kPa 左右,高炉煤气 13 kPa左右,转炉煤气经过增压后混配到高炉煤气管道里,混配后管网的压力为 10.6~11.6 kPa,在混配管道上有燃气热值仪,对混配的煤气进行动态检测,在转炉煤气量较少的区间,再混配天然气,保证混配燃气的热值符合发电机组锅炉的使用要求。

3.1.2 两管放散管道泄漏改造

两管放散是高炉煤气系统的安全设施,根据高炉煤气系统需要,经过对各种阀门开启时间的比对,确定采用在调节阀的后面加装快切阀方案。

3.1.3 锅炉烟气余热回收

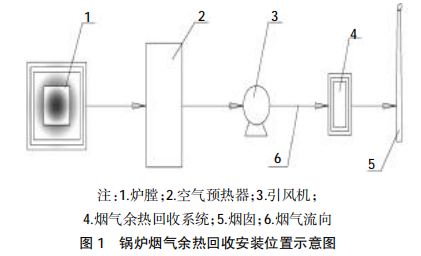

在鼓风机风道与烟囱之间安装锅炉烟气余热回收相变换热器进行烟气余热回收,这种布局不会影响锅炉、锅炉省煤器、鼓风机等位置的温度,即不会对锅炉、锅炉省煤器、鼓风机等位置的设备产生不利的影响。锅炉烟气余热回收安装位置如图 1 所示。

3.1.3.1 煤气发电机组用锅炉烟气余热回收系统工作原理

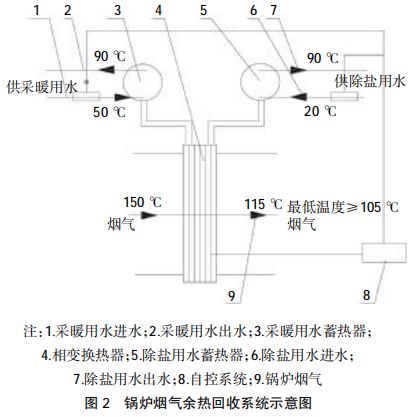

煤气发电机组用锅炉烟气余热回收系统示意图见图 2。

随着锅炉负荷以及煤气燃烧值的变化,极有可能造成排烟温度的变化,为了保证受热面有足够的壁温,可以通过旁通自控阀自动调节水量,实现对壁温和排烟温度的调节,从而适应锅炉负荷和燃烧温度的变化。

3.1.3.2 煤气发电机组用锅炉烟气余热回收热量计算

(1)锅炉烟气余热可回收热量计算

C=δq÷(d×T)[1]

式中,C 为比热容,kJ/(kg.℃)[1];δq为热量,kJ;d 为烟气质量,kg/h;T 为换热器前、后排温度差,℃。

Q0=C×d×T=C×Vg×ρg×T

式中,Q0 为理想回收热量,kJ/(kg.℃);Vg 为烟气流量,Nm3 /h;ρg为烟气密度,kg.m-3[2]。

Q=Cp×Vg×ρg×T×Φ

式中,Q 为单位时间回收的热量,kJ/(kg.℃);Cp 为锅炉烟气比热容,kJ/(kg.℃)[1]-[2];Φ为换热器保热系数,取 0.95。

经过现场检测,锅炉烟气中:O2 约含 3.80%,H2O约含 9.20%,CO2 约含 86%。

(2)锅炉烟气余热可回收热量等效标煤计算

Gc=Q×h×κ÷(7 000×103)

式中,Gc 为等效标煤,t;h 为锅炉年运行时间,h;κ为热量单位换算系数[2]。

3.2 实际效果

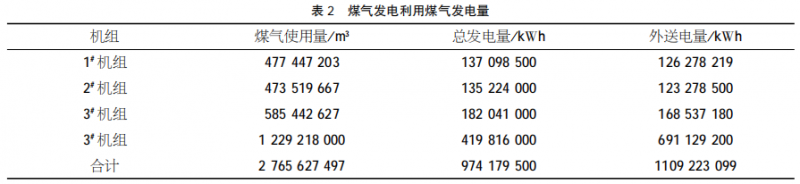

煤气发电自投产运行以来,利用煤气发电,生产了数量可观的电能。以 2018 年为例,煤气发电全年消耗煤气 2 765 627 497 m3、发电量为 974 179 500 kWh、外送电量 1 109 223 099 kWh。煤气发电利用煤气与发电量详细情况见表2。

从表2可以看出,经过改造后,公司经济效益显著,一年发电效益大约 6 322 万元。另外,锅炉烟气余热回收系统每年回收热量 7 173 k宰,等效标煤4 950 t。

通过高炉煤气系统改造和锅炉烟气余热回收改造后,高炉煤气实现了零排放,取得了显著的社会效益和较好的经济收益,达到了节能降耗,降低生产成本,提高煤气利用率的目的。

4 结论

事实证明,由于调整了高炉煤气混配工艺,实现了高炉煤气零排放,在减少了因高炉煤气放散而对空气造成的污染的同时,又获得了较好的经济效益。由于锅炉烟气余热回收,使煤气的热能得到了全面有效的利用,企业潜力得到了进一步的挖潜,公司运行成本大幅降低,企业效益大幅提升,同时对环境保护做出了贡献。高炉煤气利用率改造的成功,对今后提高高炉煤气利用有一定的指导意义,发电经济必将成为企业稳定的效益点。天津天钢联合特钢有限公司动力厂以节能减排为工作重点,努力推进实现污染零排放,深度挖潜提高能源综合利用率,努力实现环境保护的社会效益与企业经济效益双丰收。

参考文献

[1] 秦大同,谢里阳.现代机械设计手册[M].北京:化学工业出版社, 2011:169.

[2] 成大先.机械设计手册[M].北京:北学工业出版社,2017:12.