徐震,潘玉柱,王彬旭,王静松,薛庆国

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

摘 要:高炉内软熔带区域的透气性是影响高炉稳定顺行的重要因素,并由炉料的软化融化特性决定。当炉料内部发生软化融化时,炉料内对气体的粘性阻力系数及内部惯性阻力系数发生巨大变化,从而导致透气性变差,内部最大压差增大。本研究旨在通过预还原实验及软化融化实验,探明混合料的还原度对软熔带的透气性影响。结果表明院在不同软融阶段,同一还原度混合料层的最大压差明显不同,当料层温度进入融化区时,粘性阻力系数突增导致压差突然上升。由于惯性阻力系数的变化,压差曲线在达到融化温度之后还会继续发生波动。 还原度较低时会出现二次压差峰值,随着还原度增加,二次峰值现象减弱。当还原度达到 90%时,二次峰值消失,最大压差曲线在融化开始温度后逐步下降。试验结果对提高软熔带透气性,保证高炉内部稳定顺行具有重要的指导意义。

关键词:高炉;软熔带;还原度;透气性

0 引 言

钢铁冶金行业一直是工业生产中的排放、耗能大户,占工业一次能源消耗总量的 16%左右,而高炉炼铁占整个钢铁冶金流程能耗的 70%[1-5]。随着温室效应的加剧与能源供给压力的增大,钢铁冶金行业高能耗与高排放已经成为限制行业发展的重要因素,节能减排迫在眉睫。传统高炉在经历近现代的发展之后,无论是能量利用还是污染排放都已接近极限,发展完善突破性的冶金技术才能进一步的节能减排。氧气高炉技术是近年来出现的最有可能代替传统高炉的技术,在国内外的多个试验中相比于传统高炉优势明显,碳消耗降低 20%以上,CO2 减排 70%以上[6,7]。

此前已有众多学者对氧气高炉的操作工艺进行过研究,研究了高炉高富氧炼铁、富氧鼓风结合PIC[8-17]、热还原注气[18]和冶金炉料利用[19,20]等多种低碳操作。但是软熔带的透气性作为影响高炉内部压差保证高炉稳定顺行的重要因素却缺乏研究,软熔带透气性的变化原因也缺乏系统解释。因此,文中将通过预还原实验及软融实验,研究在氧气高炉生产煤化工合成气的新工艺条件下,在不同软融阶段,含铁炉料的还原度对透气性的影响,从而为氧气高炉的应用提供理论指导。

1 实验部分

1.1 预还原实验

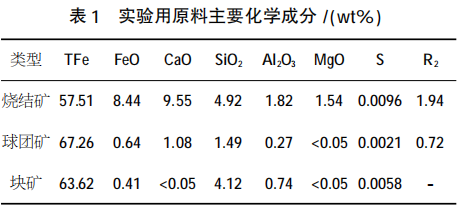

实验所用综合炉料的总质量为 (200±0.1) g,结构为 62%的烧结矿、5%的球团矿和 33%的块矿,碱度 R=1.33,炉料粒度为 10~12.5 mm。其中,铁矿石的主要化学成分如表 1 所示。

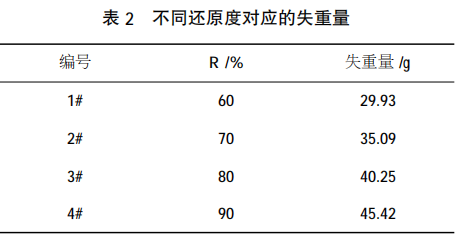

预还原实验中袁综合炉料的还原度分别设定为 60%、70%、80%和 90%,通过静态还原实验将综合炉料还原到预设的还原度,作为后续软熔实验的原料。预还原实验的还原度计算以三价铁状态为基准,在不同还原度下,通过公式分别计算静态还原实验中综合炉料的失重量,从而确定预还原实验的终点袁计算结果如表 2 所示。

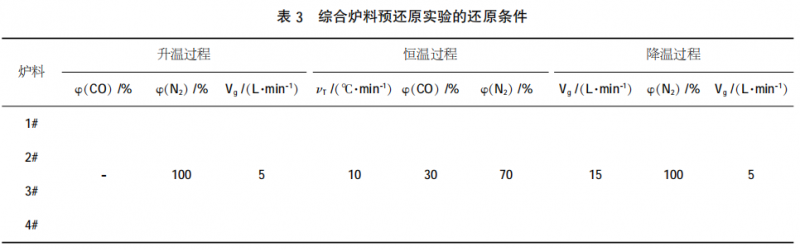

综合炉料预还原实验的还原条件如表 3 所示。升温过程中通入 5 L/min 的 N2 进行保护, 到达恒温阶段时(900 ℃)改为通入 15 L/min 的还原气体(30%CO+70%N2)进行恒温还原,炉料的失重量到达理论失重量时即停止还原,改通 5 L/min 的 N2 进行保护,将炉料冷却至室温。

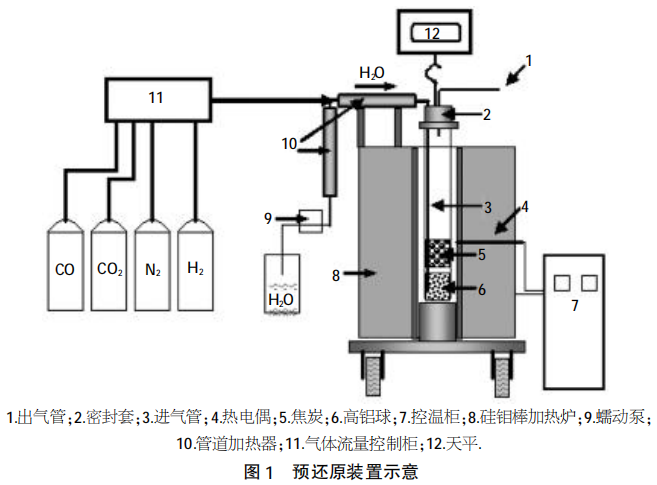

其中,φ(CO)、φ(N2)分别为 CO 和 N2 的体积分数,Vg 为气体流量,υT 为升温速率。将已称量好的(200±0.1)g 综合炉料放入烘干箱,在(105±5 ℃)的条件下干燥 3 h 以上。干燥后沿管壁将炉料装入 反应管,装料完成后料面保持平整,可以尽量保证气体通过料层各处时所受阻力一致,然后将热电偶插入料层袁在实验过程中实时测量温度。通过吊钩将还原反应管固定悬挂在电子天平正下方,并利用电动升降装置将反应管中的料层放置在已测定好的还原炉恒温区内。为确保实验数据的准确性,需用保温棉塞紧炉口缝隙,减少还原炉的热损失。以上准备完成后打开还原炉电源进行实验,整个升温过程将按照预设程序进行升温,在升温过程中通入的 N2 进行保护,流量为 5 L/min,900 ℃之前升温速率为 10 ℃/min,升温至 900 ℃时改通的还原气体(30%CO+70%N215 L/min)进行恒温还原,在炉料的失重达到计算得出的理论失重量时,改通 N2 进 行保护,流量为 5 L/min,待炉料冷却至室温,用于下一步的软熔实验。预还原实验装置如图 1 所示。

1.2 软融实验

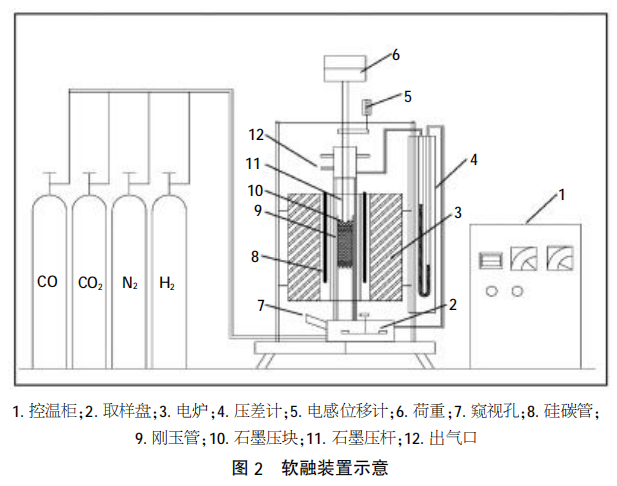

软熔实验的设备为测定铁矿石熔滴特性的熔滴炉,如图 2 所示,主要由石墨反应管、控温柜、电炉、电感位移计及压差计等设备组成。

进行实验时,首先将已烘干的 20.0 g 焦炭装入石墨反应管底部,并用尺子平整料面,接着将经过预还原的粒度为 10~12.5 mm 的球团矿装入石墨反应管内,保证料层在反应管内的高度为(65±5) mm,用尺子平整料面,再将 20.0 g 焦炭放入石墨反应管内。然后将上节石墨反应管与中节反应管相连,并用长钳将其装到熔滴炉内的下节石墨反应管上; 最后在上层焦炭上放好石墨压块并插入石墨压杆,拧紧上盖,加上 1 kg/cm2 荷重,使位移处于 可测的位置。软熔实验过程中全程通入 12 L/min 的 N2 进 行保护,直至球团矿熔化滴落,当看到第一滴渣铁滴落时关闭程序,结束实验。软熔实验中,0~900 ℃ 的升温速率为 10 ℃/min,900~1 600 ℃的升温速率为 5 ℃/min。

2 实验结果及结论

2.1 实验结果指标意义及数据

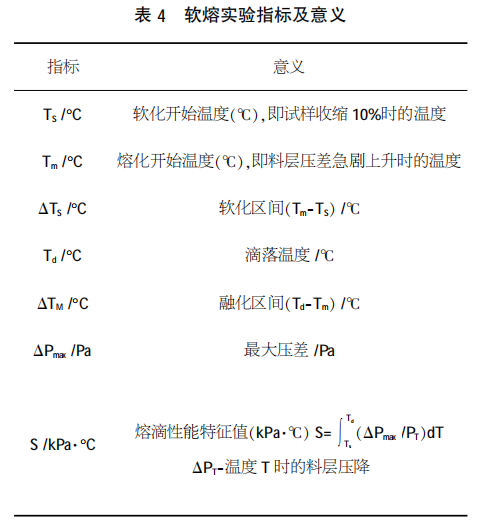

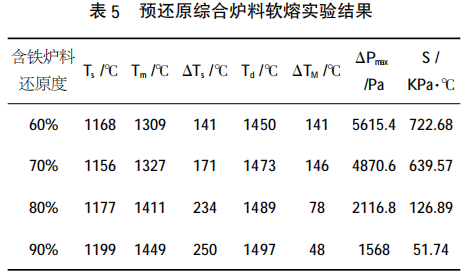

软熔实验中含铁炉料的软熔行为主要由以下 几个指标评价院软化开始温度(T10%)、软化终了温度(T40%)、软化区间ΔTB、熔化开始温度(Ts)、滴落温度(Td)、熔化区间(ΔTM)、最大压差(ΔPmax)和熔滴性能特征值(S),程序软熔实验指标由计算机自动 读取记录。各个指标的表示符号及意义如表 4所示。球团矿预还原软熔实验的实验结果如表 5所示。

2.2 不同还原阶段对透气性影响分析

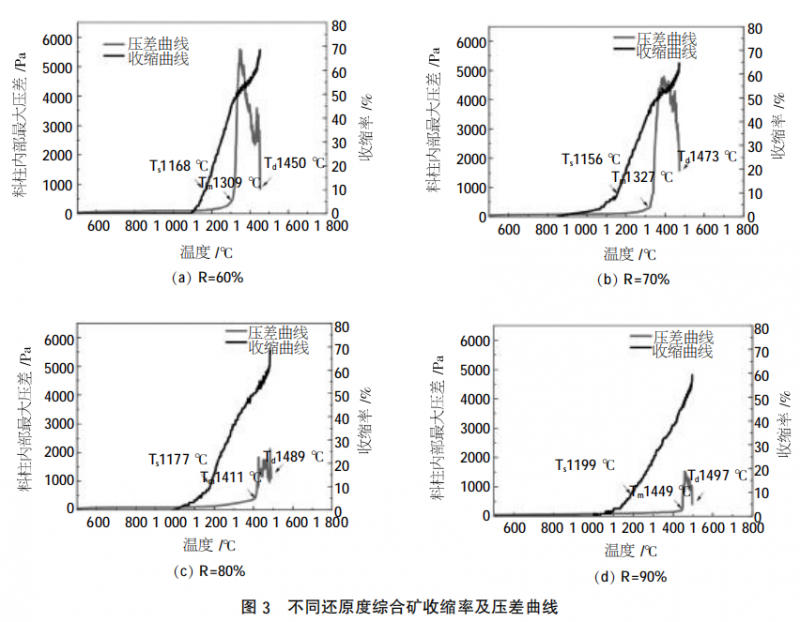

综合含铁料柱内部的气体流动所受阻力由内部惯性阻力和粘性阻力组成,气体受到的阻力越大则料柱透气性越差, 最大压差越大。惯性阻力的主要形成原因是院物体相对流体运动时会有带动周围流体一起运动的趋势,从而产生阻力。粘性阻力是指物体相对流体发生运动时,物体表面附面层存在粘性力和速度梯度表现为对物体的阻力。惯性阻力主要与速度梯度有关而粘性阻力主要与接触面积、粗糙程度、物体粘度等有关。在雷诺数较小时,粘性阻力影响较大,雷诺数较大时内部惯性阻力变大,当惯性阻力增加到一定程度时粘性阻力的变化无法对整体阻力变化产生较大影响,内部惯性阻力成为内部阻力的主要来源。通常情况下,将矿料层的融化阶段分为院块状带(900℃~Ts),软化带(Ts~Tm),融化带(Tm~Td)及滴落带(Td 温度以上)从图 3 的压差曲线及收缩率曲线中可以发现院在融化温度之前,随着料柱体积的缓慢收缩袁料层内部压差平稳增加。这是因为随着料层的收缩,孔隙度逐步减小,气体在料层内部所受的阻力逐渐增大,导致通过孔隙时所受阻力略微增加,料柱内部最大压差随温度升高而上升。由于体积的收缩以及孔隙度减小近似为一个均匀的过程,所以压差也是无突变式的平稳上升。

在温度达到融化温度即 Tm 时料层进入融化层,直至温度达到滴落温度即 Td。当料层刚进入融 化层阶段时,料柱的体积未发生明显变化,料层内部压差却剧烈上升,其上升速率远远超过软化阶段,这说明料层的透气性在融化开始时明显变差。这是因为液相的出现,气体与液体的接触面积远大于气体与固体接触面积,而液相粘度也远高于固相,料层内部粘性阻力系数剧烈增加,导致气体所受阻力变大;而惯性阻力系数由于液相增加与流动形成较大速度梯度,惯性阻力系数也相应增加,气体所受到的综合阻力迅速增加,料层压差曲线在液相量最多时达到峰值。其后随着液相流动,含铁料层内部液相减少,惯性阻力系数减小,气体所受阻力减小,料层透气性改善压差曲线逐步下降。与还原度较高的综合炉料相比,还原度较低的综合炉料的融化温度较低,这是因为还原度较低的综合炉料含有较多的 FeO,FeO 含量越高,生成的低熔点化合物量越多。因此,低还原度的综合炉料软化开始温度和融化开始温度会相对较低,在低熔点液相量最多时压差曲线达到峰值,随着液相向下流动压差曲线逐步下降,当温度达到剩余物质熔点时,进一步出现新的液相从而使得压差曲线形成二次峰值。而还原度越高 FeO 含量越少,所受到的低熔点化合物影响越小,压差曲线二次峰值越不明显,当还原度达到 90%时,二次峰值彻底消失。

2.3 不同还原度对透气性影响分析

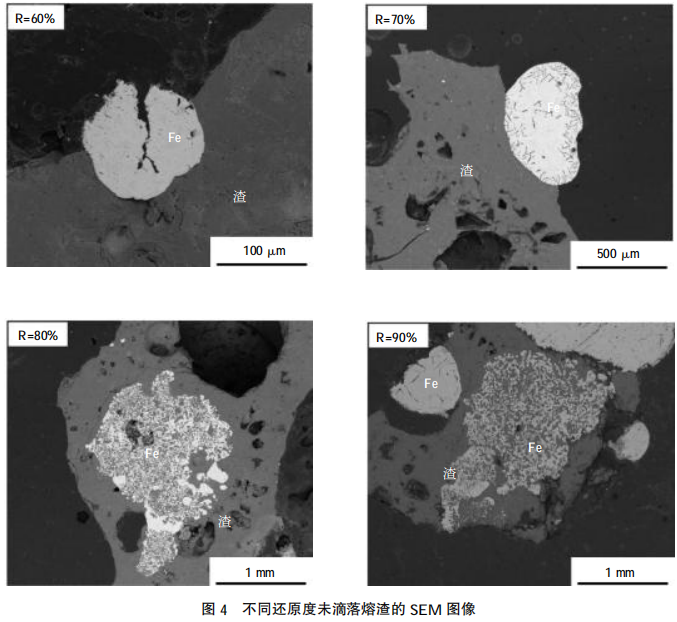

与还原度较高的料层相比,还原度较低的料层滴落温度较低,这是因为低熔点化合物产生量的多少与 FeO 的含量有关,还原度低的炉料中 FeO 含量较高,产生的低熔点化合物较多,熔渣的粘度较小,流动性较好,渣铁容易分离;随着还原度升高,炉料中的 FeO 含量逐渐降低,熔化产生的渣量较少,熔渣粘度增加,熔渣流动性变差,渣铁不易分离。图 4 为不同还原度未滴落熔渣的 SEM 图像。从图中可以看出,还原度 60%和 70%的渣中滞留的金属铁聚集成为颗粒,与渣的界限较为明显;而在还原度 80%和 90%的滴落物中,金属铁则是弥散分布在渣中。随着还原度的提高渣量明显减少。

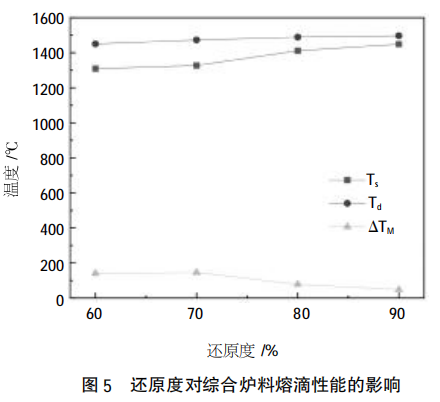

随着料层温度升高,液相流动性增强,料层内部液相逐渐向下流至焦炭层,液相产生速率小于向下流动的速率,料层内部液相含量进一步减少,孔隙度增加。 内部惯性阻力系数及粘性阻力系数减小,气体所受阻力减小,料层透气性改善,压差曲线迅速下降,说明料层融化阶段主要阻力来自融化带。FeO 含量低, 内部产生的低熔点液相量减少,并且生成的渣相粘度较高、流动性较差渣铁不易分离,从而延缓了融化与滴落的过程。因此袁炉料的还原度越高,其对应的熔化温度和滴落温度越高。而与还原度高的炉料相比,还原度低的含铁炉料中液相出现的温度较低且量较大,这就导致了其最大压差较高,而且出现在温度较低的位置。还原度对综合炉料熔滴性能的影响如图 5 所示。随着还原度的提高,综合炉料的熔化开始温度Ts 逐渐升高,从 1 309 ℃升高到 1 449 ℃;滴落温度 Td 略微增加,从 1 450 ℃升高到 1 497 ℃;而融化区间 ΔTM 明显变窄,由 141 ℃减小到 48 ℃。由于融化带是料柱内气体阻力主要来源, 所以当还原度增加,料柱透气性能改善,熔滴特征值 S /kPa•℃明显减小,由 722.68 减小到 51.74(详情见表 5)。

3 结 论

1)料柱不同软融阶段对气体所造成的阻力差异明显,气体在整个软熔带所受阻力主要来源于融化区域。料柱内部惯性阻力系数与粘性阻力系数的变化是气体所受阻力变化的主要原因,软化区域内部惯性阻力系数与粘性阻力系数共同增加,导致气体阻力变大。融化区域粘性阻力系数基本不变且对整体气体阻力影响不大,而内部惯性阻力系数的增大是导致透气性变差的主要原因。滴落区域内部惯性阻力系数减小,料柱内部气体阻力减小,透气性增强。

2)较低还原度的预还原料柱由于含有较多的FeO,导致压差曲线出现二次峰值,而当还原度增加时二次峰值减弱,当还原度达到 90%,二次峰值完全消失。

3)随着还原度的增大,滴落温度逐渐升高,但融化区域逐渐变薄且向下移动,软熔带透气性明显加强。