梁 杰

(天津钢铁集团有限公司,天津 300000)

[摘 要] 介绍了天钢炼钢厂应用的炼钢自动化系统的基本构成、多网络协同控制技术在炼钢自动化系统中所起到的重要作用和该系统运用多网络协同控制技术的方式。

[关键词] 多网络协同;控制;炼钢;自动化;系统;通讯

0 引言

炼钢厂的自动化系统是一个复杂且庞大的网络,由于炼钢行业自身的特点,不同的生产环节所需要使用的技术存在着非常大的差异,比如炼钢、精炼、VD、连铸、倒罐、脱硫、除尘等环节,无论是工艺还是需要的环境条件、材料都不同。在这种情况下,不同的工艺所运用的网络控制技术也就不尽相同。

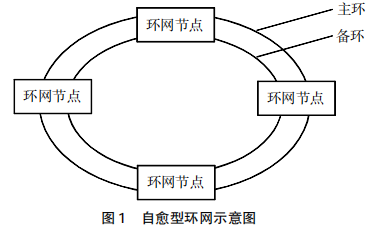

由于冶金行业属于国家的支柱产业之一,对于生产作业中网络安全性的要求非常高。一方面要确保控制网络时刻保持畅通,另一方面是要防止不法分子入侵到网络控制中进行破坏活动。在多网络协同控制技术中,搭建自愈环网是避免出现网络安全问题的一个重要步骤,在主 PLC 控制台以及交换机的每个节点上,设置好 IP 地址以及 MAC 地址,以这些绑定的 IP 地址为出基础,连接其他被绑定的在线节点,形成完整的自愈环网。将所有的设备信息分布在信号流向相反的两个环上,正常时只有主环在工作,备环处于备份状态。当环上某处光纤断裂或某节点发生故障时,与故障点最近的两个环网节点通过改变数据流的发送和接收方向,在主环和备环上自动环回,这时环网仍然是一个闭环,通信链路保持畅通。故障点链路恢复后,备环回到备份状态。这种自愈型环网能够极大地提高通信的可靠性,如图 1 所示。

目前,天钢炼钢厂所运用的通讯方式一般是以太网通讯和 DP 通讯,当运用这些通讯方式时,在保证 PLC 通讯稳定的前提下,要注意 PLC 控制的模型以及 HMI 服务器保证稳定的数据传输。保持网络控制通讯的畅通有助于炼钢自动化系统的运行与监控工作,各种数据之间的高速传输,一方面保证了工作人员对于整个自动化炼钢系统的了解,另一方面允许工作人员对传输的数据进行高效解读,为一些生产环节的优化与完善提供数据支持。

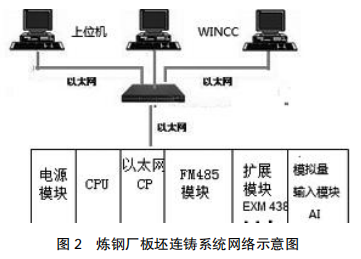

图 2 所示是炼钢厂板坯连铸系统网络示意图,其中上位机组态软件 WINCC,PLC 采用的是西门子400 系列。

在多网络协同控制技术中,以太网具有着举足轻重的作用,其最主要的功能是对炼钢自动化系统的使用性能进行扩展,在以太网环境下,数据以及信息能够高速传输,为实现炼钢自动化系统中各个生产部门的数据相互传递提供了可能性。同时,以太网还有一个较大优势,就是其采用统一的标准通信协议,在标准通信协议的框架下,对于设备出现故障的诊断以及设备平时维护工作的进展都能起到很好的辅助作用。

1 炼钢自动化系统介绍

炼钢系统的全面自动化是我国炼钢行业发展的必由之路,从总体上来讲,炼钢自动化系统主要分为 5 个层面。

1.1 采集层

数据采集是炼钢作业的基础,而炼钢自动化的采集执行层面就是对炼钢这个环节进行有效地监督与管理,工作时对加工炼钢生产物的物理量进行测量,对于比较常规的物理量,如温度、流量、压力等进行计算与提取,并根据提取得到的数据按照工业的要求进行执行。

1.2 控制层

为保证炼钢工作的顺利进行,对生产环节要进行严格的控制,这种控制需要体现为在线控制与连续控制两个方面,在线的远程控制可以保证对人力资源的高效利用,而连续控制则确保了工作人员对于自动生产系统的完全控制能力,这两方面的控制都离不开炼钢自动化系统中控制层的运行。通过对生产过程、环境排放、能源消耗等方面的控制,来满足炼钢工作的实际需求。这种高效的控制方式便于相关从业人员进行集中管理,提高作业的效率。

1.3 模型计算

要想不断提高炼钢效率,就要对自动化系统进行不断完善,反复修正炼钢模型。通过对在生产过程中所提取的大量有效信息进行整理,以信息化平台和大数据库为依托,对整个自动化系统进行全面计算工作,寻找出可能出现的问题以及效率低下的环节,建立更加高效的生产工艺向量模型,使炼钢自动化系统变得更加智能。

1.4 工序控制

炼钢生产是一个复杂的系统,无论是工艺种类,还是产出品的种类都非常多。在这种情况下,炼钢自动化的工序变得非常庞杂,这些繁杂的工序之间往往存在着很强的关联性,一旦将工艺的顺序弄错,很容易造成整个自动化系统的瘫痪,极大地降低炼钢作业效率,甚至在极端情况下,会造成生产设备的损毁,给炼钢生产带来严重的损失。为了避免这种情况,需要健全炼钢自动化系统的工序控制层,使自动化系统始终保持平稳、高效的运行。

1.5 信息统计层

随着信息技术的不断发展,信息化共享平台以及大数据走入了各行各业,炼钢行业自然也不例外。可以说,在信息化背景下,炼钢过程中所产生的数据的重要性变得越来越高,通过对于这些看似杂乱无章的信息的整理,我们能够找到在炼钢的不同环节之间所产生了内在联系。这种联系对于减少能源消耗以及污染排放等环节都具有重要的意义。而对于这些信息的整理,就要运用自动化系统中的信息统计层面,通过对信息进行全面的搜集、分类、整理、分析以及备份工作,逐渐建立起全面的炼钢自动化数据库,为我厂炼钢自动化的深入研究以及优化提供数据上的支持。

2 多网络协同控制技术对于炼钢自动化系统的重要作用

2.1 提高传输效率

对于自动化系统的高效控制,离不开信息的高速传递。在传统的模式中,对于炼钢自动化系统的控制往往依靠单一的网络控制技术,一方面这种单一的网络远程控制技术容易被不法分子针对,对单一系统的攻克显然要比多网络同时攻克要简单,无形中增加了网络运行的风险。另一方面,由于炼钢自动化涉及的工业种类多,各种不同的工业所生成的数据要以不同的形式来进行信息传递,这就不可避免地形成了数据阻塞的情况,降低了远程控制系统对于生产系统的控制力。而采用多网络协同控制技术,可以对炼钢作业中产生的各种数据进行实时的高速传输工作,而且在多网络协同控制的框架下,每个不同的生产环节所产生的数据都能通过专用的传输通道传递到中央处理器中,实现了信息的分流。

2.2 提高灵敏性

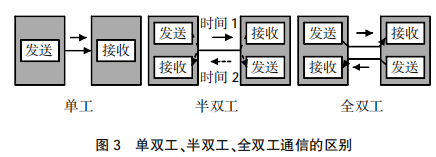

借助于多网络协同控制技术,整个炼钢自动化系统的运作变得更加灵敏,一方面是对于在生产过程中产生的故障排查工作,由于每个单独的远程控制系统只负责具体的某一个环节的生产工作,因此该控制系统对于工艺流程可以进行更为有效的监管,在发生故障时可以对故障类型以及发生原因进行更为准确地诊断与排查。在这种情况下,控制系统所做出的问题报告更具参考价值,也更有利于修理并进行后期的维护作业。另一方面,由于多网络协同控制具有双工通信的特点,可以实现各个生产环节之间相互独立,在传统的单一网络控制技术下,无论是哪个环节出现问题,整个系统都需要进行维护与排查工作,而生产只能暂时以手动的方式来完成,采用多网络协同控制技术之后,出现问题的环节只能影响一个控制系统的运作,对于整个远程控制系统来说没有什么大的影响,有效保证了炼钢自动化系统的运作效率。图 3 所示为单双工、半双工、全双工通信的区别。

2.3 有助于炼钢自动化系统的升级

炼钢自动化系统包括非常多的环节,主要有炼钢、精炼、VD,连铸、倒罐、脱硫、除尘等,而这些环节所运用的工艺具有很大差异。随着科技的发展,这些生产成产环节都在进行升级的量变工作。而由于技术发展的局限性,这些个环节的量变有快有慢,从量变到质变的时间也不尽相同,在传统的单一网络控制模式下,对于自动化系统的升级工作就有些为难。如果每次出现技术革新都进行网络优化,将大幅增加网络控制技术的工作量。如果等到所有环节都需要进行技术改进时再进行优化,会耽误了生产效率。采用多网络协同控制技术后,生产环节的远程控制被分离,虽然都同处于一个主体框架下,但各有其运作规律,这就使单个生产环节的更新成为了可能,大幅提高了生产效率。

3 在炼钢自动化系统中运用多网络协同控制技术的方式

3.1 对于管理平台的控制

多网络协同控制技术对于炼钢自动化系统的管理平台的控制是非常深入的。通过多网络协同技术的帮助,控制平台可以更好地对炼钢自动化系统中的作业顺序、质量检测、远程监控等方面进行有效的整理,发挥出管理平台应有的职能。由于每个部门的检测与远程控制系统都是项目独立的,且搭建了自愈环网,从根源上加强了整个远程控制系统的安全性,使整个自动化系统能够更加平稳地运行下去。

3.2 对于生产部门的控制

在炼钢的主要生产部门,多网络协同控制技术能够实现对于生产部门的单独管理与控制,加深整个系统的自动化、智能化的程度。从自动化的角度上来说,通过高速的数据传输模式,主控室的人员可以实时了解每个生产部门的具体情况,包括设备的运行情况、炼钢材料的消耗量、生产进度以及产品的运输等,这些数据都能在同一个地点进行管理与控制,提高系统的自动化程度。从智能化的角度上来说,由于炼钢工作涉及非常多的要素,因此在生产的过程中所产生的数据量也非常大,如果在传输前不将这些数据进行加工与处理,一方面会造成储存空间的浪费,另一方面也不利于工作人员对于数据的分析与整理。而通过多网络协同控制技术,每个单独的控制系统中都可以通过加入相应的处理芯片,从而对数据进行智能化的筛选与运算。这些经过加工的数据传输到中控室之后,工作人员可以更为直观地了解整个炼钢自动化系统的运行状态,使整个系统变得更加智能。

4 结束语

多网络协同控制技术的广泛普及,对于我厂的自动化系统的优化具有非常积极的影响,不仅提高了整个炼钢自动化系统的安全性,也为自动化系统的升级与完善打下了坚实的基础,因此需要对多网络协同控制技术投入更多的资金与精力,为企业的大力发展保驾护航。

参考文献

[1] 曲开文,刘燕霞. 自动化网络控制技术在冶金工业中的运用探讨[J]. 世界有色金属,2018(1):6.

[2] 刘文生,王靖鹏,顾煜臻. 冶金自动化发展前景预测[J]. 世界有色金属,2017(13):261-262.

[3] 解秀亮,陈志坤. 冶金行业生产中自动化网络控制技术的应用研究[J]. 山东工业技术,2017(17):160.

[4] 毕磊. 多网络协同控制技术在冶金自动化系统中的应用[J]. 中国锰业,2017,35(1):134-137.

[5] 丁鑫,朱婷婷. 冶金自动化系统中多网络协同控制技术运用[J]. 数字技术与应用,2017(2):39.

[6] 秦晓霞. 冶金自动化系统中多网络协同控制技术应用[J]. 电子技术与软件工程,2018(9):133.