李国军,管向东

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

摘要:针对鞍钢集团朝阳钢铁有限公司回转窑高温风机液力耦合器传动效率低、浪费电能的问题,通过对星轮调速系统的组成及调速机理等进行分析,并采用星轮调速系统代替液力耦合器的传动方式来使轴功率降低。实践表明袁应用星轮调速系统后,回转窑高温风机节电率达到了 25.6%,实现了高效率尧高精度的运行。

关键词:回转窑;高温风机;星轮调速;节能

鞍钢集团朝阳钢铁有限公司回转窑高温风机主电机功率为 900 kW,额定转速为 1 491 r/min,原来采用液力耦合器调速运行时,常用转速约为1 200 r/min。由于液力耦合器传动效率低,理论效率等于其传动比,而且设备老旧,其实际效率更低,运行中电能浪费严重。 此外,由于液力耦合器效率低,正常生产时还导致了高压电机动力不足,风机转速达不到额定转速时就已经超功率运行,导致电机温升过高。该高温风机为单台除尘风机,没有备用风机,一旦出现故障会对生产造成严重影响。星轮调速系统是通过控制低压电机的旋向和转速来调解高压主动力电机转速的机电一体化设备,用于实现大功率水泵、风机等设备的调速运行,具有传动效率高、性能可靠等特点。鞍钢集团朝阳钢铁有限公司 2018 年新建了一台高压主动力电机功率为800 kW 的高温风机系统装置,采用了星轮调速系统代替液力耦合器的传动方式。在未改变生产工艺的情况下,解决了电能损耗和电机过热问题,回转窑高温风机实现了高效率尧高精度运行。

1 风机调速节能的基本原理

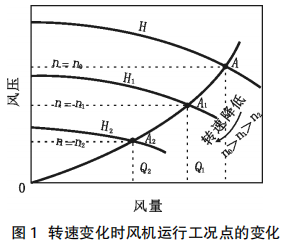

根据风机本身特性,风机流量 Q 和风机转速 n 成正比关系,而风压 H 与转速 n 二次方成正比,所需的轴功率 P 与转速 n 的立方成正比关系。当风机转速变化时,其本身性能曲线的变化可由比例定律做出。 图 1 为转速变化时风机运行工况点的变化情况。

如图 1 所示,因风机管路阻力为固定值,故当转速由 n0 变至 n1、n2 时,运行工况点将由 A 点变至 A1、A2 点。即当风机的转速降低到原额定转速的一半时,对应工况点的风量、风压、轴功率也随之降到原来的 1/2、1/4、1/8[1]遥。因此,用调低转速的方式调节流量可使轴功率值不断降低。

2 星轮调速系统的组成尧原理及控制

2.1 星轮调速系统的组成

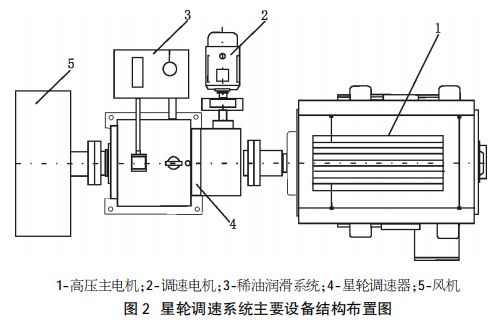

星轮调速系统主要由星轮调速器、高压主电机、低压变频调速电机、PLC 及变频控制柜、稀油润滑站等组成,其中星轮调速器是整个调速系统的核心,是实现设备平滑调速的执行部件。星轮调速系统主要设备结构布置图见图 2。

星轮调速属于机械调速范畴,以机械调速为主、电气调速为辅,其综合调速运行效率为 90%~97%。 另外,星轮调速器本体运行可靠性高,使用寿命长,且低压调速变频器运行时对电网的波动及污染小袁后期维护费用也比较低。

2.2 星轮调速系统的调速原理

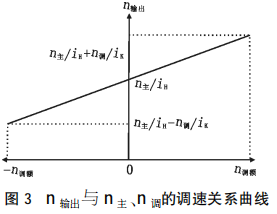

星轮调速系统的调速原理为:星轮调速器是实现风机调速的执行部件,高压主电机和低压变频调速电机是星轮调速器的两个动力输入源。高压主电机的转速恒定,系统通过调节低压变频调速电机的旋转方向和转速来改变星轮调速器输出轴的转速,从而实现对风机的调速。数学模型为:

n输出=n主/iH ± n调/iK

式中,iH、 iK 为星轮调速器内主电机和调速电机输入轴的固定传动比;n输出 、n主、n调 分别为风机输出、主电机、调控电机转速。

n输出与 n主、n调的调速关系见图 3。当 n 调为正转时,n输出为经过星轮调速器中齿轮变速后的主电机转速与调速电机转速之和,当 n调为反转时, n输出为经过星轮调速器中齿轮变速后的主电机转速与调速电机转速之差。

2.3 星轮调速系统的控制

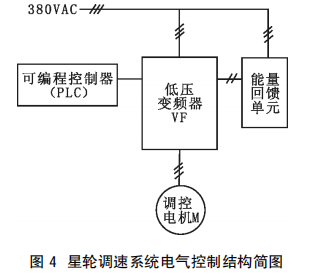

星轮调速系统电气设备控制系统的核心部分是低压变频器、可编程控制器(PLC)、能量回馈单元。星轮调速系统电气控制结构简图如图 4。

星轮调速系统电气控制原理为:根据设备运行工艺,通过 PLC 进行编程,自动控制低压调速电机、高压电机的运行及风门或阀门的开关,根据设定的设备转速计算后,输出信号控制低压变频器的运行频率,变频器精准的控制变频调速电机的转速输出,从而调节设备的转速。当调速电机正向旋转时,作为驱动动力输出功率;当调控电机反转运行时,调速电机被拖动产生电能,通过能量回馈单元将产生的电能回馈电网,降低能量损耗。

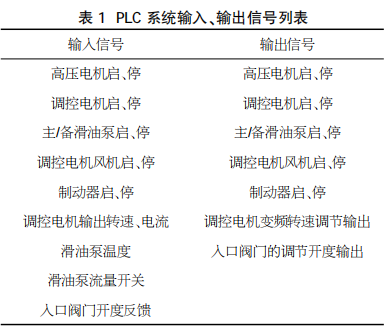

星轮调速电气控制系统采用一键式操作,通过编程袁在计算机监控画面对设备进行显示、参数设定、历史数据存储、报警记录等功能。操作可分为就地和远程两种模式。本台风机系统采用计算机远程控制,控制系统接入集控室 PLC 系统,与原有 PLC 系统融合, 来实现调速系统与生产线设备的联锁和远程控制及输入信号和输出信号实时监测,主要监测信号见表 1。

3 应用效果

星轮调速设备改造完成后,经过一段时间的稳定运行,采集相关数据对比星轮调速系统和液力耦合器的节能效果。

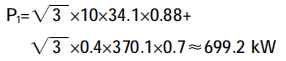

星轮调速系统主电机功率为 800 kW,运行参数为电压 10 kV,运行电流 34.1 A,功率因数为0.88;低压调控电机变频器电压为 400 V,变频器电流为 370.1 A,功率因数为 0.7。

电动机消耗功率计算如下:

原先采用的液力耦合器的主电机功率为 900 kW,电机电压为 10 kV,运行电流为 61 A,功率因数为0.89。

电动机消耗功率计算如下:

![]()

节能率ε计算如下:

节能量 ΔP=P 液耦-P1=940.3-699.2=241.1 kW

节能率 ε=ΔP/P 液耦=241.1/940.3=25.6%。

对比结果认为,在风量、风压等工作状态相同的情况下,采用星轮调速系统的除尘风机消耗电流值明显降低,节能效果显著,说明星轮调速系统是一种高效率、高可靠性的调速系统。

4 结语

为了解决鞍钢集团朝阳钢铁有限公司回转窑高温风机液力耦合器低效、电能浪费严重的问题,采用了星轮调速系统,既解决了风机长期靠液力耦合器调速的电能损耗问题,同时有效地改善了风机系统的电机动力不足和运行温度高等问题,在常用工况条件下,节能率可达 25%以上。实践表明,该星轮调速系统可以在生产中广泛应用。

参考文献

[1] 侯春立. 星轮调速节能技术在电厂锅炉送风机上的应用[J]. 石油石化节能, 2018(7): 12-15.