崔立亮

(天津天铁冶金集团有限公司炼铁厂,河北涉县 056404)

[摘 要] 介绍了天铁高炉除尘的 CEMS-200 烟气分析系统的特点、系统组成和工作原理,同时介绍了通过 PLC采集在线监测数据,程序控制,输出声音报警等功能的实现。

[关键词] 烟气;分析系统;在线监测;高炉;除尘

0 引言

为满足我国日益严格的烟气监测要求,强化环 保意识,炼铁厂高炉区域在原有的基础上又新增加了 5 套在线监测烟气分析系统,分别安装在 1#~4# 高炉出铁场和沟下栈桥等处,实现数据实时动态传 输,满足国家环保要求。

1 设备现状

1#~4# 高炉原有在线监测采用北京雪迪龙公司的烟气监测设备,现场检测数据存在丢失、不准确, 通讯电缆连接找不到终端设备等现象,定期标定的 气体、压缩空气导管易出现堵塞,无法完成标定,从而导致上传数据失真。为符合国家环保局的要求, 满足企业正常生产,炼铁厂新配备了 CEMS-200 烟 气分析系统,并将其安装到高炉、槽下等现场各个 平台处。

2 CEMS-200 烟气分析系统概述

2.1 系统特点

(1)可靠性高,该气体分析仪采用疝灯光源,寿 命能达到 10 年左右。粉尘检测仪采用一体化设计结构,结构紧凑、可靠性性能高。

(2)检修维护方便,成本较低,设备探头采用一 体化过滤器,过滤效果好,反吹效率高,探头使用寿 命长。气体分析仪中光源、气体室和光谱仪之间采用光纤连接,维护更换简单。

(3)测量的准确率高,具有自动校准功能,可自 动纠正零点偏差,校准周期可灵活调整;气体分析仪原理是采用紫外差分光学吸收光谱技术,有效解 决了水、粉尘、烟气等对测量数据准确的影响。

(4)带远程监控和诊断功能,采用 GPRS 技术, 实现了设备的远程监控、诊断,也能实现远程维护, 方便检修操作。

2.2 系统组成 CEMS-200

全程高温伴热法系统由气态污染物 (SO2、NOx、O2、HCL、HF 等)现场监测子系统、高炉烟 尘颗粒物监测子系统、高炉烟气参数监测子系统以 及数据采集与子系统组成。

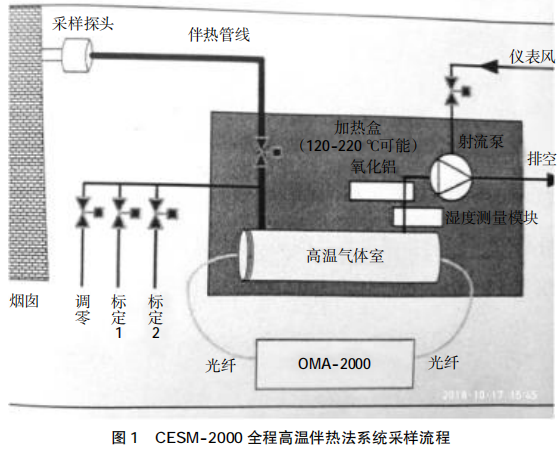

2.3 工作原理 CESM-2000

全程高温伴热法系统预处理的流 程如图 1 所示。高炉产生的烟气经过高温采样探头 以及伴热管到达高温气体室,测量池放在加热容器中,使采样过程中的烟气一直处于高温状态,因此没有冷凝水析出,SO2、NOx 等水溶性气体也就不会有丢失,从而保证了设备不受酸性溶液的腐蚀,以 及测量结果的准确度。前面板上的温控表,我们根 据现场高炉的实际情况给采样探头,伴热管和加热 盒分别设定不同的温度。整个测量完成后,烟气通 过排空管排空。

烟尘粉尘监测子系统采用 LDM-100 激光后散 射烟尘仪,利用激光后散射原理测量高炉烟气粉尘的实际浓度。烟气粉尘参数监测子系统主要包括高 炉烟气的流速、管道取口采样的温度压力、湿度等 测量,烟气流速采用差压变送器进行测量,通过现场测量高炉烟气流动中的全压和静压,最后换算得 到烟气流速。 数据采集与处理子系统包括高端一体化工作站、监控软件、DCS 接口模块等。SC-100 控制箱安装 在高炉现场管道平台上,监测设备均由 SC-100 进 行持续供电,同时 SC-100 兼有接受所有设备的输 出信号,信号通过设备内部的处理单元转换为 RJ485 与工控机进行通讯,工控机与检测软件汇总 需要的气体浓度,取数时间,5 min 或 15 min,时间 可调,操作人员点击可生成报表,存储备份数据,以 及上传当地的环保部门。

3 烟气在线系统与 PLC 控制

烟气在线监测系统实时上传数据,超标时会有 报警,曲线分析,没有声音报警,由于操作人员不能 一直看守计算机屏幕,所以会出现超标时未及时看 到,造成数据上传时无法及时通知检修人员检修,从而影响高炉正常生产。为解决这一问题,利用现有的GE 产品 RX3I 系列 PLC 控制系统,采用并行输出模 拟量值到 PLC 模板,通过程序控制,实现声音报警。

3.1 烟气在线系统与 PLC 的连接

炼铁厂高炉生产系统采用 GE 公司的 PLC 设备,现场烟气采集模块并联输出信号到 GE 模拟量 模板,通过 ME 可编程控制程序进行换算,设定报警 值,出铁场粉尘颗粒浓度大于 5 umol/mol,槽下粉尘颗粒物浓度大于 10 umol/mol,系统输出报警,蜂鸣报警器响。5 个除尘站点通过 PLC 程序通讯,以 1#高炉为例,1# 高炉除尘系统分别与其他 4 个站点PLC 建立软件通讯,读取寄存器数值到本地 PLC 设 备,本地 PLC 设定报警值,输出中间节点 M 线圈,中 间节点线圈输出到 Q 点继电器得电,蜂鸣报警器响。在监控图中,显示哪一个粉尘颗粒物超标,超标 的具体数值都能看到,数据准确,方便操作工检查, 及时通知检修人员检修,避免数据长时间超标,降 低了生产故障率。

3.2 可编程程序控制

GE 公司的 PLC 模拟量输入模板采集现场烟气 集线箱模块上的输出 4~2 0MA 信号,进入 PLC 模 拟量模板,使用可编程控制软件 ME 7.0,硬件配置 添加模拟量输入模板 IC693ALG221,设置开始地 址,然后编写程序,算法是 AI 值对应 4~20 MA,对应量程 0~50 umol/mol,对应 0~32 000 个数据点,即 32 000 除以最大量程算出系数,乘以现场进来的 AI值得到实际颗粒物浓度或烟气浓度,存入寄存器 R 值,R 值进行上限比较,当 R 值大于上限输出报警 中间寄存器 M 点,M 得电则输出到 Q 点,继电器得 电,声音报警,蜂鸣响。R 值寄存器与下限比较,下限设定为 0.1,当小 于 0.1 时,延时时间大于 5 min,延时报警,监控画面 显示检修或通讯未建立连接,蜂鸣响,操作人员及时联系检修人员处理故障,并上报上级主管部门, 声音报警器可消音处理。

高炉现场 5 个除尘站点都集中在一个操作室操作,需要一个 PLC 与其他 4 个 PLC 分别建立通讯系统,使用通讯请求指令 COMMREQ,块移动指令 BLKMOV 配合完成,读取数据 2003,写入数据2004,读取哪个 PLC 时,就写入相应的 PLC 的 IP 地址,本地寄存器地址是指存放读取的数据的首地址, 远程寄存器地址是指从那个地址开始读取数据,读取的数据类型为寄存器值时,则 INT 写入 8,数据长 度可根据使用情况自定义,Enable 使能控制,使用1S 控制,初始值为 0,1S 完成由 0 到 1 的跳变,使能 接通,执行后续指令,完成通讯请求指令。 当一个 PLC 同时与 4 个 PLC 通讯时,出现延误 报警或误报的现象,修改程序,添加周期扫面,扫面 时间为质数 3、5、7、9 ms,一高炉 PLC 与二高炉通讯时开点得电,与其他 PLC 通讯的闭点得电,一次只 于一个 PLC 通讯,循环扫面 45 ms 为一个周期,网 络不会出现堵塞,保证通讯畅通,不丢数据。程序控 制见图 2。

监控组态软件采用 Cimplicity hmi 6.1 版本, Cimplicity 6.1 组态软件是美国通用公司开发的,主 要用于快速构造和生成计算机监控画面系统的组 态软件。在现有的工程项目 PRJECT 中,添加新点,定义 别名,例如 M 点,定义为布尔型,R 寄存器为浮点 型,然后写入实际地址,%r%m,定义元素个数,数据 源等参数配置,完成点的建立。图形的编译,输入文 本框,写入汉字颗粒物值,在 text 文本框下方连接点选择刚新建的对应的点,这样完成颗粒物的实际数 值显示,报警画面在工程图形编辑对话窗中的标签 栏 visble 是否可见一项写入表达式,M=1 时,图形显 示,显示颗粒物超标,汉字闪烁红黑交替显示,M=0时,不显示报警,画面正常。 在历史趋势中,添加数据表、定义点,表属性中 定义扫描时间 3 min,取数间隔 1 min,取数时间设 定的越小,曲线显示越平滑,曲线是由取数的点形 成的曲线,根据需要可以调节数值,数据保存时间 为一周一删除,数据库文件比较大,工控机不能满 足数据库的要求,所以定期要删除,否则会将磁盘 写满,造成工控机无法运行。曲线的 XY 轴自定义, 栅格划分,曲线画线的方向可以是从右向左随时间 轴向前滚动,也可以是从左向右方向滚动,一般采 用自右向左方向,数据比较全面,同时看到上一时段的数据。数据更新时间设定 0.1s,不可为 0,否则 无曲线显示,来源一定要选择正在启动的工程。

4 结束语

烟气分析系统符合国家环保局要求,我们在此 基础上,使用 GE 公司 PLC 添加了声音报警系统,解 决了操作员不能及时观察烟气数据,出线超标时未 能及时处理造成的生产故障。该系统保证了上传数 据的真实准确,为高炉正常生产奠定了坚实的基础。