张武刚

(新余钢铁集团有限公司技术中心,江西 新余 338001)

摘 要:通过对新钢高炉原燃料及进厂铁料进行分析,明确新钢高炉入炉锌的主要来源为转炉污泥、大顶矿及外购球团,燃料带入锌较少,仅占 1%~1。5%。 针对新钢锌负荷高且炉况顺行度及指标较好的 6#、10# 高炉,以及因炉身上部结厚,指标较差的 11# 高炉十字测温进行统计分析,强化高炉中心气流,提高中心温度才能有效减轻高炉内锌循环,降低锌害,高炉布袋灰的含锌量能客观反映高炉中心气流强弱。高炉渣排锌较少,占入炉锌的 1%~2%。

关键词:高炉;锌负荷;原料来源;控制措施

0 引 言

高炉原料中锌通常以氧化物或硫化物进入高炉[1],高炉冶炼时,其硫化物先转化为复杂的氧化物,在不低于 1000 ℃的高温区还原为 Zn,还原出 来的 Zn 气化混入煤气,上升过程中有一部分随煤气逸出炉外, 一部分凝结成固态重新回到炉料,少量在管道中凝集, 一部分又被氧化成 ZnO 并被炉料吸收再度下降还原,形成循环[2]。其危害主要表现:①进入矿石或焦炭内部被氧化成 ZnO 后,由于体积膨胀产生内应力, 导致矿石和焦炭的强度降 低,增大球团矿和烧结矿的粉化指数;于随煤气上升过程中,阻塞矿石和焦炭孔隙,恶化炉料透气性; ②渗入炉衬耐火材料缝隙中,随温度降低冷凝并氧化形成 ZnO 体积膨胀,破坏耐火材料结构,加速炉衬侵蚀;榆锌蒸汽氧化并冷凝在炉喉尧炉身等部位, 粘结尘垢,形成炉瘤[3-7]。 随钢材市场好转,废钢使用量增加造成转炉污泥含锌上升,以及环保压力加 大造成高炉布袋灰外销困难,2017 年以来,新钢高炉锌负荷逐年增加,造成高炉炉墙结厚,燃耗上升, 特别是 11# 高炉炉身上部出现严重结厚现象,为缓解锌对高炉生产的影响,文中就新钢高炉锌负荷现状、来源及控制措施进行探讨,以达到降低高炉锌害的目的。

1 新钢高炉锌负荷现状及来源

1.1 新钢高炉锌负荷现状

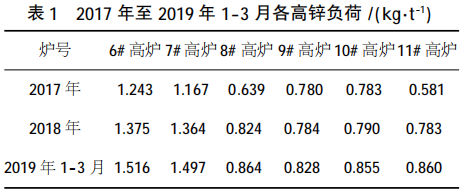

随着钢材市场转好,废钢特别是含锌高的冷轧压块使用量增加,转炉污泥含锌增加,及环保因素影响造成布袋灰外销困难,使新钢高炉锌负荷逐年增加,具体见表 1。

1.2 高炉锌来源分析

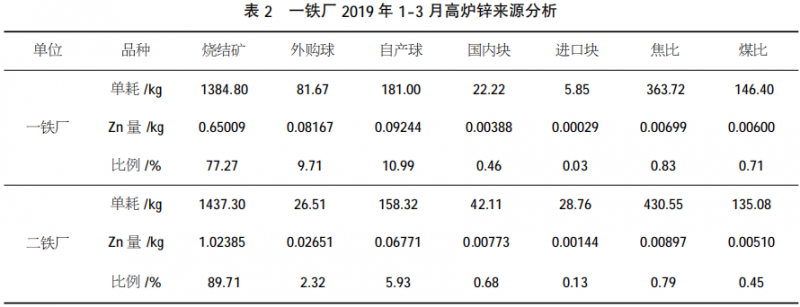

通过对新钢 2019 年 1-3 月高炉用料及原燃料锌含量进行分析,高炉入炉原燃料中主要来源于烧结矿,锌负荷越高其所占比例越大,其次为球团矿,燃料带入锌占比例较小,仅占 1%~1。5%,见表2。

1.3 铁料锌来源分析

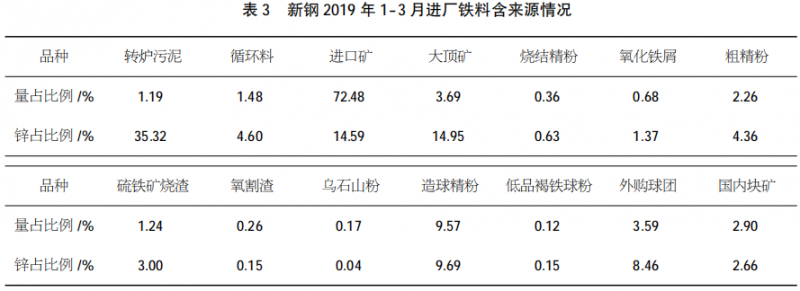

为了解新钢铁料锌来源, 对 2019 年 1-3 月进厂铁料进行数量和含锌量分析, 见表 3。 高炉除尘灰、瓦斯灰等高炉产生循环料已经在铁料中参与计算, 分析时不考虑。 转炉污泥和大顶矿含锌较高, 对锌来源影响较大, 将单独计算。 根据计算结果, 转炉污泥尧大顶矿的量仅占 4。88%,带入铁料的锌占 50.27%,特别是转炉污泥带入锌占 35.32%。 外购球团也是锌的重要来源之一,其购入量仅占 3.59%而带入锌占 8.46% , 主要是金珠 球团含锌达到0.136%, 远超自产球团平均含锌 0.06%。 进口矿带入锌较少,量占 72.28%,锌仅占 14.59%。 因此,降低转炉污泥含锌量, 控制含锌较高的冷轧压块使用, 控制大顶矿及含锌较高的外购球团矿使用,才能有效减少锌来源。

2 高炉锌排出的影响因素分析

高炉锌排出主要是随煤气通过重力灰、布袋灰排出,及通过渣、铁、出铁场除尘排出。 新钢高炉重力灰、出铁场除尘灰送烧结厂使用,高炉布袋灰统一外卖,均未单独进行成份检测及计量,铁、渣也未进行含锌检验,难以进行高炉锌平衡分析,文中仅进行影响因素定性分析。 新钢高炉采取铁水分级冶炼以满足品种材生产需要,其中 6#、7# 高炉铁水质量要求低,循环料等二次资源配比高,锌负荷高。 近年来随环保压力加大造成布袋外销困难,及废钢使用量增加,造成高炉锌负荷逐年上升。 为了解煤气流分布尧炉渣对排锌的影响,文中选取高炉技术经济指标好,受锌害影响小的 6#、10# 高炉,及受锌害影响大 11# 高炉进行对比分析。

2.1 炉渣的影响

炉渣中锌的还原反应如方程式(1)[8]所示。

ZnSiO3+2CaO+2C=Zn(g)+2CaO·SiO2+2CO

(1) 碱度升高后,炉渣中自由 CaO 的数量增加,促进了该还原反应的进行,因此,降低炉渣碱度有利于提高高炉炉渣的排锌能力。 取 6#、11#、10# 高炉炉渣检测,其含锌分别为 0.003%、0.004%、0.003%,其带出锌仅占高炉入炉锌的 1%~2%,因此,靠增加炉渣排锌来减少高炉内部锌的循环是不可取的, 而且炉渣碱度过低,会降低炉渣热焓,降低炉缸温度,影响炉况顺行,降低炉渣脱硫能力,影响铁水质量。

2.2 高炉煤气分布的影响

锌在高炉内的循环过程:1 000 ℃左右的高温区发生反应如方程(2),580 ℃左右低温区发生反应如方程(3)。

ZnO+CO=Zn+CO2 (2)

Zn+CO2=ZnO+CO (3)

由于高炉煤气流中心温度较高、流速快,锌重新凝固的机会较少,强的中心气流可以在短时间内将锌带入煤气, 而不被重新凝固回落到炉料中[8,9]。

边缘气流受炉墙冷却影响,温度降低快且流速较中心慢,锌氧物易粘结在炉墙上,故锌氧化物造成炉墙结厚,重点集中在炉身上部。 因此,要想增加锌由炉顶煤气的排出量,要适度放开中心气流,控制边缘气流,减少锌在炉内的积累。

2.2.1 6#、10#高炉炉顶温度

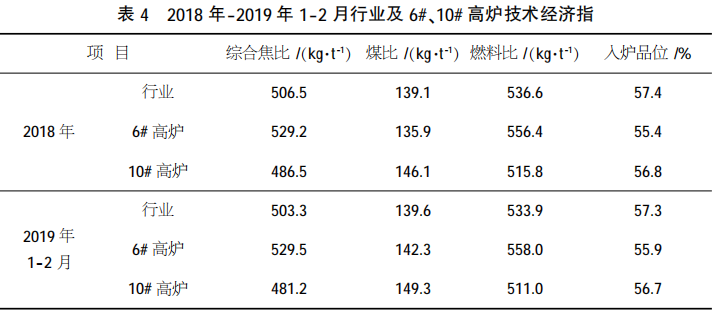

新钢 6# 高炉 2017 年 8 月大修投产,有效容积 1050 m3;10# 高炉 2009 年 11 月建成投产, 有效容积 2500 m3。 两座高炉锌负荷高且相差较大, 虽存在炉墙结厚及渣皮脱落等现象,整体看,近几年来炉况顺行度好,特别是 10# 高炉技术经济指标处于行业先进水平,具体情况见表 4。

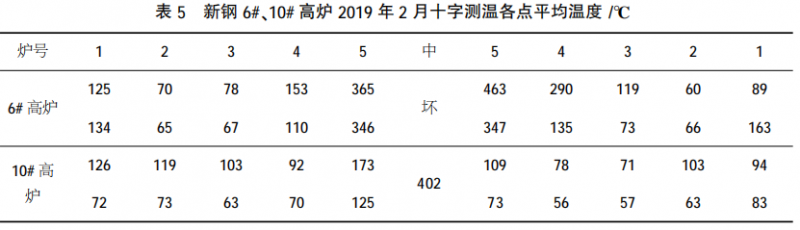

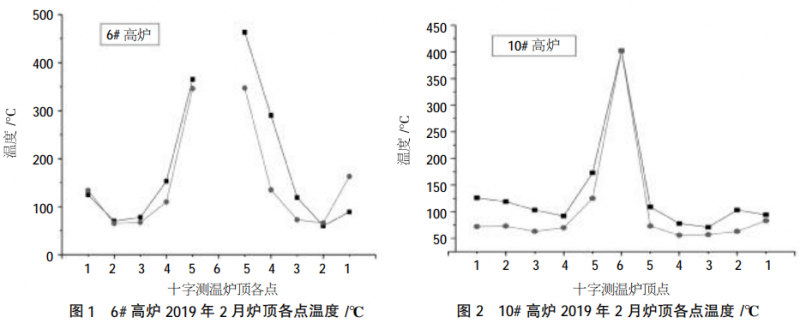

由表 4 可知,锌害对 6#、10# 高炉的影响较轻, 未产生严重锌富集现象,说明高炉锌的进出基本达到了平衡。 选取 2019 年 2 月炉顶十字测温各点温度平均值见表 5 并作曲线图见图 1、 图 2。 两座高炉煤气分布均为中心发展形,其中 10# 高炉中心平 均 402 ℃,第 5 点平均 120 ℃,第 1 点平均 94 ℃;6# 高炉中心测温点坏,第 5 点平均 380 ℃,第 1 点 平均 124 ℃, 煤气流中心温度及范围均远超 10# 高炉,虽然锌负荷高,但排锌能力强。 因此,高炉操作中应随入炉料锌负荷增加适当增加料柱中心布焦量,提高中心及第 5 点平均温度,减少高炉内锌循环富集。

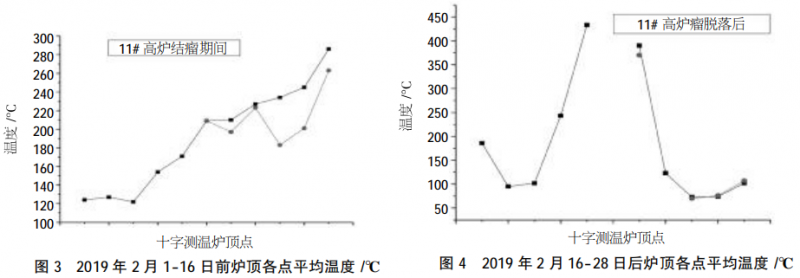

2.2.2 11# 高炉炉顶温度

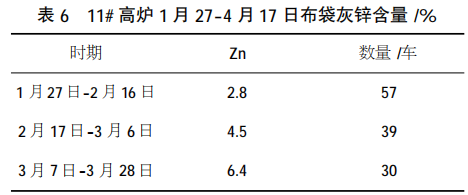

新钢 11# 高炉 2011 年 12 月建成投产,有效容 积 1050 m3。 2017 年以前锌负荷低于 6#尧10# 高炉, 2018 年开始上升, 目前略高于 10# 高炉。 高炉长 期中心气流弱, 高炉内锌的富集造成炉身上部局 部结厚严重, 高炉技术经济指标较差, 燃耗较其 它 1050 m3 高炉高 20 kg/t 左右。 2019 年 2 月 16 日大部分结厚物脱落,炉况顺行度好转,煤气流分布发生显著变化。 由图 3 可知院结厚期间煤气流偏行严重,中心温度约 200 ℃,虽锌负荷较其它高炉低,但富集严重,高炉炉身上部局部严重结厚,布袋灰含锌仅 2%耀3%。 17-28 日由于炉瘤脱落,炉况顺行度好转,见图 4。 煤气流分布呈中心发展形,布袋灰 含锌上升至 4%~5%。

2.2.3 布袋灰含锌与煤气分布关系

高炉煤气中粉尘越细,比表面积越大,对锌氧化物的吸附能力越强,所以高炉布袋灰含锌远高于重力除尘灰。 布袋灰含锌量越高,说明高炉锌的排 出量大,锌在炉内富集少,因此,可以通过布袋灰含锌量,来判断高炉煤气分布状态。 高炉中心气流强 则布袋灰含量越高,含锌低则中心气流弱。 煤气流 分布合理,炉况顺行度好,炉尘吹出也相对减少,煤 气分布紊乱,炉况顺行度差,炉尘吹出量多。 新钢高炉布袋灰外卖,未进行含锌检测,近年来由于环 保压力加大,含锌较低 11# 高炉布袋灰转送烧结厂使用,1 月 27 日开始对 11# 高炉布袋灰每天进行一次常规分析,取 1 月 27 日至 3 月 28 日锌含量检 测数据,按 20 天为一周期统计,见表 6。 1 月 27 日 至 2 月 16 日,由于中心气流弱且煤气流不稳,造成 布袋灰量大且含锌低。 2 月 17 日后,由于局部结厚 物脱落,中心气增强,布袋灰含锌逐渐升高且量逐 渐减少。

2.3 高炉锌负荷对燃耗的影响

根据高炉内锌的氧化尧还原机理,高炉燃耗随 入炉锌负荷增加而增加,①ZnO 在 1 000 ℃以上高温区被 CO 还原为 Zn,消耗下部高温区的 CO[10];于随高炉锌负荷增加, 需增加中心气流温度及范围, 减少锌在高炉内的循环富集;②恶化料柱透气性及造成炉墙结瘤尧结厚等严重影响煤气分布。

3 结 论

1)新钢高炉铁料中锌主要来源于是烧结矿,锌负荷越高,烧结矿带入的锌比例越大,燃料带入锌 仅占 1%~1。5%。

2)新钢转炉污泥尧大顶矿及外购球团量占铁料8。47%,带入铁料锌占 58。73%,特别是转炉污泥使用量仅占铁料 1.19%, 而带入的锌达到 35.32%。 控制转炉污泥、外购球团含锌及大顶矿的使用量,才能有效控制新钢高炉锌负荷。

3)降低炉渣碱度虽可以增加锌的排出比例,但低碱度炉渣会降低炉缸温度, 影响炉况顺行及铁水质量而且其排锌仅占入炉锌的 1%~2%, 因此,降低碱度不可取。

4)提高高炉煤气中心温度,强化中心主导气流才能有效增加锌的排出[9],减少锌在高炉内循环富集,降低锌害。 随着高炉锌负荷增加,高炉操作中应增加料柱中心布焦量,提高中心及第 5 点平均温度。

5)布袋灰含锌高低及单位时间内重量变化,可判断高炉中心煤气流的强弱及煤气流稳定状况,含锌增加及量减少、说明中心气流增强且稳定性提高,因此,应将布袋灰纳入每天常规检验。

参考文献:

[1] 王雪松,付元坤.宝钢高炉锌平衡及锌分布的研究[J].安徽工业大学学报,2004,21(3):181-182。

[2] 郑华伟,夏进朝,李博.武钢 5 号高炉锌负荷分析及控制[J].炼铁,2014,33(2):17-19。

[3] 张贺顺,马洪斌。首钢高炉锌及碱金属负荷的研究[J].钢铁研究,2010,38(6):51-55。

[4] 陆隆文,李向伟,尹腾,等.大型高炉如何有效排锌[N].中国冶金报, 铁前窑炼铁,2015-01-08(006).

[5] 尹慧超,张建良,王伟琳.国丰 1 号 1780 m3 高炉锌平衡的研究[J].炼铁,2009,28(3):48-49.

[6] 周伟曲.高炉炼铁技术手册[M].北京:冶金工业出版社,2005:115.

[7] 徐海波,孙艳芹,李燕江.抑制高炉锌危害的措施[J].河北联合大学学报(自然科学版),2015,37(3):49-51.

[8] 王伟伟,黄帮福,刘江伟,等.低品矿高炉锌平衡探究[J].河北冶金,2018,265:38-41.

[9] 张伟,田中明,胡德顺,等.鞍凌高炉锌平衡及热力学行为分析[J].钢铁研究学报,2015,27(7):32-36.

[10] 李肇毅,姜伟忠.高炉锌负荷对燃料比影响的定量分析[J].炼铁, 2016,35(4):15-17.