郝志刚

(天津钢铁集团有限公司,天津 300301)

[摘 要] 通过研究影响脱硫工艺的动力学条件和热力学条件,以炉渣脱硫原理为依据,系统分析了炉渣中各组分、钢液温度、CaF2、钢液氧化性及底吹氩气控制等因素对脱硫的影响,确定了最佳的深脱硫的条件,开发并制定了一套工艺稳定、生产高效、成本可控的深脱硫工艺,实现了低 S 和超低 S 钢液的稳定控制。

[关键词] 脱硫;工艺;炉渣;白灰;氩气底吹

0 引言

随着市场竞争的日益激烈,产品结构的不断深化,各行业对钢材质量要求的不断提高,这要求钢厂高效、低耗生产出市场所需高品质、高附加值的钢产品。LF 炉在整个炼钢工序起到呈上起下的作用,对提高钢材的高品质、高附加值和洁净度起到至关重要的作用。

为了更好地应对当前严峻的市场形势,满足用户和市场的需求,结合天钢 LF 炉和 VD 装备和技术特点,从持续改进我厂脱硫工艺和满足公司开发高强度、高韧性的耐高压钢种和具有良好抗 H2S 腐蚀性能等高级别圆管坯钢种的要求,以实现产品结构的转型升级,这就要求我们具有稳定、高效生产低硫、超低硫钢的能力。

1 炉渣脱硫理论分析

从分子理论层面业内普遍认为脱硫应按以下步骤进行:

(1)在钢液和炉渣界面上,钢水中的[FeS]按分配定律进入炉渣。

[FeS]=(FeS)

(2)炉渣中(FeS)与炉渣中自由(CaO)结合为稳 定的(CaS)。

(FeS)+(CaO)=(FeO)+(CaS)

(3)将上述两者总结归化为新的反应:

[FeS]+(CaO)=(FeO)+(CaS)

炉渣脱硫过程是硫由钢液内逐渐向钢渣界面进行迁移,在界面发生化学反应,形成硫化物,再逐渐向熔渣层进行迁移。因此影响脱硫情况的主要受炉渣状态和温度的影响[1]。

2 炉渣组分对脱硫的影响

炼钢行业有句名言:炼钢即炼渣,可见炉渣对炼钢的重要性,以下具体分析炉渣组分对脱硫性能的影响。

2.1 炉渣碱度(CaO/SiO2)对脱硫性能的影响

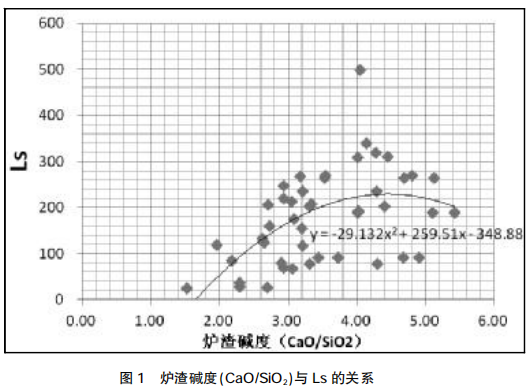

炉渣脱硫的首要条件就是渣中的 CaO,随着碱度的不断提高,渣中 CaO 含量逐渐增加,炉渣的脱硫能力得到提高。炉渣脱硫能力提高主要是碱性炉渣中含有大量的自由氧离子[O],有利于炉渣进行脱硫反应。但过高的碱度也会引起炉渣粘稠,根据脱硫反应动力学原理分析,反而不利于炉渣进行脱硫 反应[2]。实验数据显示,图 1 显示的是炉渣碱度与硫 分配系数 Ls(Ls=(S)/[S])的粗略关系,Ls 波动范围 在 25~500。

由图 1 可知,炉渣的碱度 R=4.2 时,Ls 达到最大,碱度持续的升高,脱 S 效果没有持续升高,反而有下降趋势。说明实际生产过程中,精炼渣的碱度R=4.2 是生产深脱 S 钢种的最佳碱度。

CaO-SiO2-MgO-Al2O3 四元渣系脱硫实验结果表明,炉渣中的碱度 R 是影响渣钢硫分配系数 Ls 的主要原因之一。当炉渣的碱度 R<4.2 时,碱度逐渐增加,Ls 随之增加:而当炉渣的碱度 R>4.2 时, 碱度逐渐增加,Ls 随之下降。随着炉渣中 CaO 含量的不断提高,[S]不断降低,但当炉渣的碱度 R>4.2 时,随着 CaO 含量不断提高造成炉渣脱硫效果不断降低。

2.2 ω(Al2O3)含量对炉渣脱硫性能的影响

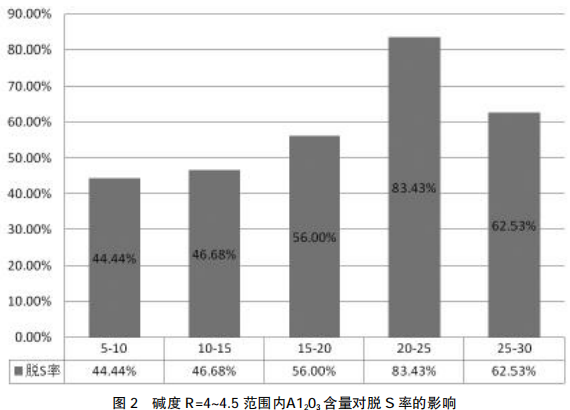

参考各类文献对炉外精炼渣中 Al2O3行为的研究,目前还没有获得一致的结论。但是业内普遍认为要取得较好的脱硫效果,Al2O3 含量必须控制在 15%~40%范围内。随着 Al2O3含量的继续增加,渣的粘度将增加,不利于脱硫[3]。对目前生产中碱度 R=4~4.5 精炼渣中,配加不同百分比的 Al2O3含量, 脱硫率情况分布见图 2。

由图 2 可以看出,在现有生产实际过程中,精炼渣中含有 15%~20%的Al2O3时,炉渣的脱 S 能力 得到了极大提升。在生产实际过程中,生产深脱 S 的钢种时,按照渣系中含有 15%~20%的 Al2O3来布料,极大地改善了炉渣的利用率。

2.3 ω(FeO+MnO)含量对于炉渣脱硫性能的影响

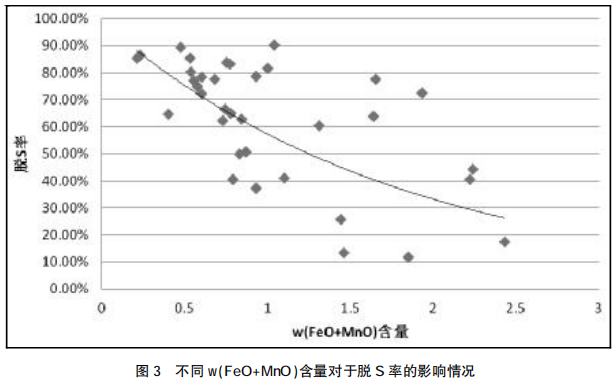

炉渣中氧化性的强弱主要用(FeO+MnO)含量 的多少来表示。大量的试验结果证明,在 (FeO+ MnO) 含量小于 2.0%时,实际硫分配系数随着 (FeO+MnO)含量的降低而快速提高,与线性增长相似[4]。因此在生产过程中应控制渣中(FeO+MnO)含 量不超过 2.5%,控制的最佳条件应为小于 2.0%。

在生产实际中,以碱度在 4.0~4.5 之间渣样做试验,w(FeO+MnO)含量在不同区间的脱 S 率见图 3。

炉渣脱硫效果的好坏主要取决于炉渣氧化性 的强弱。从图 3 可知,(FeO+MnO)含量以 1%为分界点,当(FeO+MnO)小于 1%时,脱硫效率明显提高。 反之则脱硫效率明显降低。通过采取控制下渣量及钢包渣改质等措施,有效地降低了钢包顶渣氧化性。另外,在转炉下渣情况下,精炼进站经行炉渣预 处理,加强还原强度,从而使渣中(FeO+MnO)含量小于 1%。试验证明取得了较好的冶金效果。

在生产低 S、超低 S 的钢种时,为了保证深脱 S 的稳定性,工艺要求(FeO+MnO)含量小于 0.5%的,平均脱硫率 85.12%,脱硫率最高的达到 90%,完全 能够满足现有低 S、超低 S 的钢种对 S 含量的要求。 因此,在生产低 S、超低 S 钢种时,工艺要求渣中 (FeO+MnO)含量必须控制在 0.5%以下。

3 ω(CaF2)含量对炉渣脱硫性能的影响

CaF2 含量可以显著降低精炼渣粘度,有效改善炉渣流动性,增加钢液和炉渣界面的传质,提高脱硫效率。但其加入量过大时,不但不利于脱氧,而且会加快炉渣对炉衬侵蚀的速度。对发泡效果而言,对其影响是双面的。一方面,CaF2 含量的增加,降低了表面张力,非常有利于提高炉渣发泡效果;另一方面,CaF2 含量的增加,降低了炉渣的粘度的同时,不利于炉渣发泡,但在整个发泡过程中,起到主导作用的仍是表面张力。CaF2 含量的增加有利于炉渣发泡,但稳定性较差影响它的加入量,因此 CaF2 含量在与 CaO 含量相匹配的基础上,控制其加入量为CaO 含量的 5%~15%。作业区目前控制 CaF2 的使用量在此区间内,LF 炉处理过程中精炼渣中高熔点组分的熔化温度明显降低,可以有效减少 LF 炉的化渣及升温时间、增加冶炼强度和缩短精炼给电时间及周期,在实际生产过程中有效地减少了 LF 炉的负担、提高了生产效率[5]。

4 温度对炉渣硫容量及钢液和炉渣界面元素扩散速率的影响

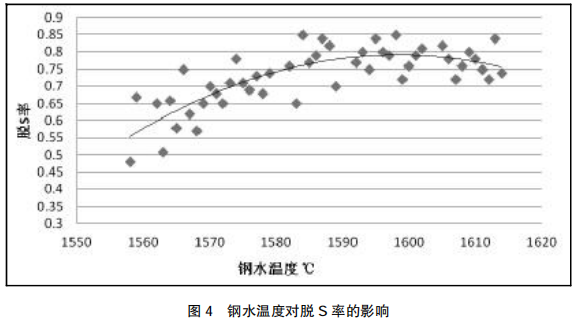

LF 炉处理过程中,温度升高,可以降低炉渣粘度,使脱硫条件得到有效改善。从热力学角度考虑,温度升高,脱硫反应平衡常数 Ks 能够得到提高;从动力学角度考虑,温度升高,可以加快钢液和炉渣界面元素的扩散速度,因而在特定的范围内提高温度,可有利于脱硫。根据文献资料显示结果见图 4。

当温度到达特定值后继续升高,反而使脱硫率略有降低,主要原因是:根据热胀冷缩原理,温度过高时,渣层偏薄,给电过程中钢水极易裸露造成二次氧化,且还原剂在渣层中停留时间变短,造成渣层脱氧效果不理想,脱硫率降低。因此,在生产低 S、超低 S 钢种过程中,在精炼操作过程规定中,首批料的配加量增大,炉渣完全溶化后再少量多次配加剩余辅料,力求炉渣温度尽快升高,且过程中避免大的温降。出站后覆盖剂使用严格按照工艺要求实施,确保炉渣始终具备一定温度。

5 钢液中 ALs 对硫在钢渣中的平衡分配的影响

钢液中氧含量直接影响精炼渣脱硫效果。从炉渣脱硫反应可知,随着钢液中氧含量的提高,将抑制脱硫反应的进行,因此要保证精炼渣的脱硫效果就必须采取相应措施来降低钢液中的氧含量。

钢中氧含量也受渣中氧含量影响,因为钢液和炉渣间存在着氧的平衡分配,当炉渣氧化性较高时,炉渣内氧会向钢液中迁移,造成钢液氧化性增强。另外,钢包耐火材料也会向钢水供氧导致钢液氧化性增强[6]。

铝是强脱氧元素,用铝脱氧可有效降低钢液中的氧含量,当钢液中酸溶铝控制在 150×10-6~300×10-6, 钢液中的氧化性可以得到有效控制, 铝脱氧反应方程式为:

2A1+3[O] = A12O3

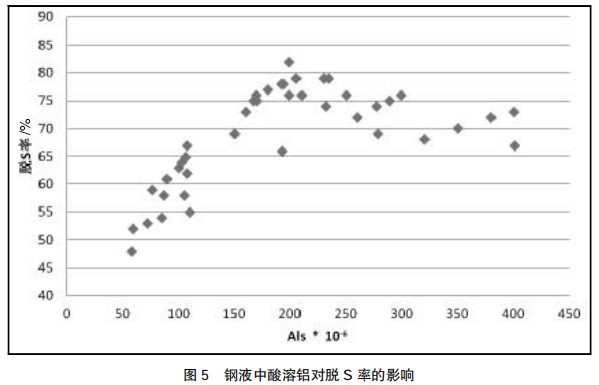

酸溶铝对脱硫率影响的关系图见图 5。

由图5 可以看出,当钢中酸溶铝含量控制在200×10-6 左右时,脱硫率明显提高。因此降低钢液 氧化性可以明显提高脱硫率。在精炼生产实际中,生产低 S、超低 S 钢种过程中,采取转炉强脱氧模式,在精炼过程中全程保铝,尽量将酸溶铝控制在200×10-6 左右,加强钢液脱硫。

6 不同阶段氩气流量对深脱硫的影响

从动力学方面考虑,吹氩搅拌不仅提高了钢液和炉渣界面之间的接触面积,从而使扩散传质的推动力加大,这对脱硫是十分有利的。但吹氩量太大,会造成渣层厚度太薄,甚至钢液裸露,从而造成二次氧化,严重时将影响冶金效果[7]。在精炼实际生产过程中,调节氩气情况视炉渣搅动明显,但不裸露钢液为最佳给电制度。炉前工视炉渣搅动情况及时与主控联系沟通,及时根据炉渣流动情况调节氩气流量。根据现场实际情况制定一套符合现有工艺的底吹氩气控制标准规范。

7 精炼低 S、超低 S 钢工艺制定

(1)确定了低 S 和超低 S 钢目标渣组分:CaO: 50%~55%,SiO2:10%~15%,Al2O3:20%~25%,T(FeO+MnO):<0.5%。

(2)钢水氧化性:钢液中 Als 控制在 200×10-6 左右。

(3)钢水温度:一般控制在 1580~1590℃钢水在温度方面最为合理。

(4)制定一套符合现有工艺的底吹氩气控制标准规范。

8 数据及效果对比

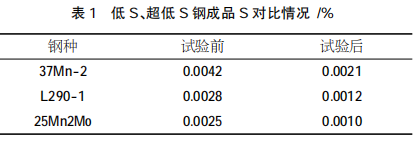

在大量的试验分析后,精炼作业区根据研究成果,明确了工艺操作各关键点的具体参数,对四班操作进行统一培训及试验成果跟踪后,完成了低 S、超低 S 钢精炼工艺研究的任务,试验前后成品 S 具体情况见表 1。

试验前每炉白灰加入量为 1640.3kg,试验后每炉白灰加入量为 1396.5kg,试验后平均单炉相比试验前节省石灰 243.8kg。

9 结论

通过技术创新实现了对低 S、超低 S 钢中 S 含量的稳定控制,提高了产品质量的稳定性,有效提高了我公司产品的市场竞争力,为拓宽高利润空间品种打下坚实基础。通过技术创新,石灰的高效利用、低成本控制。仅石灰成本吨钢可节约:244.8kg/ 炉×410 元/t÷1000÷105t/炉=0.96 元/t。

参考文献

[1] 方炜,夏文勇,罗仁辉,等.LF 炉快速脱硫工艺探讨[J].江西冶金, 2007(6):4-6,24.

[2] 王金辉.LF 炉脱硫工艺制度的研究与优化[D].鞍山:辽宁科技大 学,2007.

[3] 李文献.LF 炉预熔精炼渣的研究与应用[D].沈阳:东北大学,2003.

[4] 高艳红.LF 炉含钡精炼渣的研制与应用[D].沈阳:东北大学,2005.

[5] 赵斌. LF 精炼渣脱硫能力的优化研究[D].西安:西安建筑科技大 学,2014.

[6] 刘金学.转炉冶炼超低硫钢工艺优化研究[D].鞍山:辽宁科技大 学,2008.

[7] 赵大同.超低硫钢冶炼中的脱硫工艺[J].科技创新导报,2010(22): 61.