张晓萍 王洛 宋灿阳

(马鞍山钢铁股份有限公司技术中心)

摘要:为对炉缸炉底耐材的选用和生产监控提供支撑,在试验室考察了 6种炉缸炉底耐材的理化性能指标以及锌、碱作用的衫响,并就锌、碱作用后的两种耐材进行了 SEM形貌及能谱分析。从炉缸温度场要求考虑,采用具有阻热作用的陶査杯配合具有高导热性能炭砖的复合炉缸炉底结构有利于获得炉缸长寿。碱金属和锌的侵蚀对耐材的理化性能彩响很大,尤其导热性能和耐压强度。耐材的性能指标是高炉炉缸炉底设计时的选材依据,但不是决定炉虹寿命的关键,减少有害元素对耐材的侵蚀有利于炉缸的监控和操作应对。

关键词:高炉;炉缸;炉底;耐材;性能;指标

0 前言

高炉长寿技术是个系统工程,包括科学合理的炉型设计、高效冷却设备、优质耐火炉衬、精心砌筑、质量稳定的优质原燃料、良好的高炉长寿操作技术和有效的监测维护手段,要采取综合技术措施确保高炉各部位的同步长寿[1]。随着铜冷却壁和炉衬喷补在炉身下部至炉腹部位的应用,高炉长寿的薄弱环节已从炉身中下部、炉腰和炉腹转移至炉缸部位[2]。 近几年高炉炉缸烧穿事故时有发生,造成了严重的经济损失,不合理的炉缸炉底结构和选用不合适的耐材是造成短命和烧穿事故的原因之二[3]。

采用高导热性的炭砖,同时对炉缸冷却壁实行强化冷却,可使渣铁形成凝固的1 15℃温度残存于炭砖中,并且远离冷却壁。高喷煤比的高炉,在操作上既要强度活跃炉缸中心,又要求炉底中心保持适当的温度,因此重视陶瓷杯的阻热作用。依据强化冷却形成凝固层冷却,炉缸侧壁则需要高导热、低孔隙度、防渗透性和高抗碱性能。

本文在实验室条件下研究马钢4 000 m3高炉炉缸炉底所用6种耐材的导热性、显气孔率和耐压强度等性能指标,以及锌、碱静态侵蚀后的影响,旨在为炉缸炉底部位耐材的选用和生产监控提供支撑。

1试验方法

显气孔率、体积密度、耐压强度及永久线变化率分别执行标准 GB/T 2997 - 2015, GB/T 7320 —2008及GB/T 5988 - 2007o导热系数测定采用LFA427激光导热仪检测。

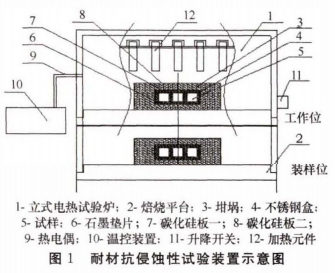

耐材抗侵蚀性试验方法在参考标准GB/T14983的基础上重新设计,试验装置示意图如图1 所示。试验采用还原气氛,以木炭和金属碳酸盐、氧化锌混合物为试剂。

2试验结果与分析

2. 1理化性能

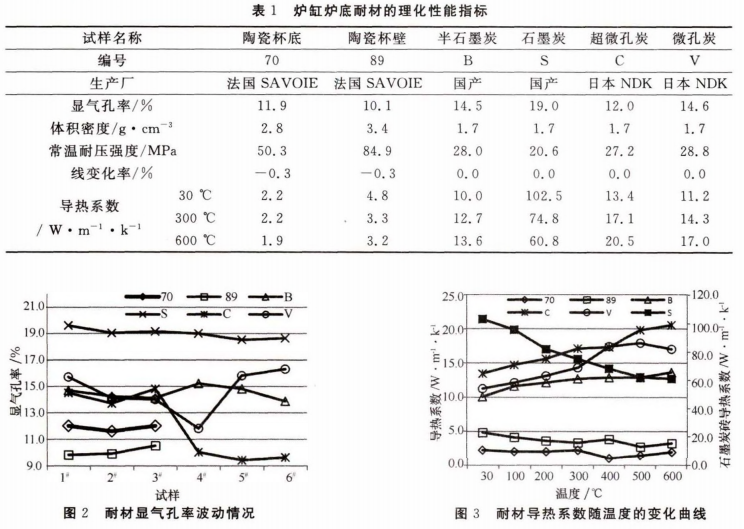

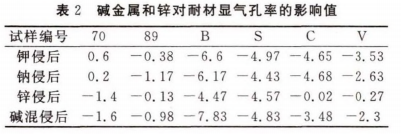

炉缸炉底耐材的编号及理化性能指标见表1,其值为6个试样测定结果的平均值。单个试样的显气孔率测定结果波动情况如图2所示,导热系数随温度的变化情况如图3所示。

从表1可以看出,在6种炉缸炉底耐材中,陶瓷杯杯壁砖的显气孔率最低,陶瓷杯杯底砖和超微孔炭砖次之,最高的为石墨炭砖。尽管超微孔炭砖的显气孔率较低,但从图2可以看出,其每个试样的测定结果波动较大,除试验系统误差的影响外,主要还是气孔大小的分布不均所致。气孔大小的分布不均将导致炭砖整体抵御侵蚀、铁水渗透的能力变差,并且易造成应力集中,因此改进炭砖质量的一个重要方面是努力使炭砖的气孔均匀分布。从图3可知,各温度下陶瓷杯杯底、杯壁砖的导热系数与其他炭砖的差別较大,相对较低.随温度的升高变化也不大,该性能达到了炉缸炉底对耐材阻热作用的要求;石墨炭砖的导热系数远高于其他几种炭砖。根据上述耐材的导热性能,马钢4 000m3高炉在炉底最上层和炉缸侧壁砌筑低导热陶瓷砖可获得适中的炉底中心温度,而炉底最低层采用高导热的石墨砖布置在炉底水冷管上,通过水冷却系统可带走热量,保证了炉底的温度场。从耐材选择角度说,这种设计有利于获得炉缸炉底的长寿。

2.2锌、碱作用对理化性能影响

表2为1 100℃条件下碱金属和锌对炉缸炉底耐材显气孔率性能的影响。

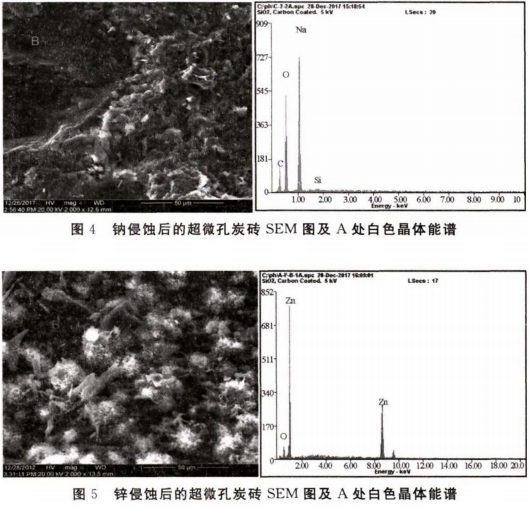

从表W可知,碱金属和锌有显著降低炭砖显气孔率的作用,降幅达到4. 43个百分点以上,但对陶瓷杯杯底砖、杯壁砖的影响很小。这主要是因为碱金属和锌侵蚀后,由于炭砖的显气孔率大,相比陶瓷杯杯底砖、杯壁砖碱金属和锌进入炭砖内部的通道更大,侵蚀性气体进入炭砖的概率增加,但由于试验是在1 100℃条件完成的短时间静态碱、锌蒸气侵蚀,动力学条件有限,受作用力、气氛、反应时间和速度的限制,进入炭砖气孔的K、Na和Zn未与炭砖发生进一步的化学反应,从而停留在气孔产生堵塞,导致显气孔率降低。超微孔炭砖分别受钠、锌蒸气侵蚀后的SEM图,如图4和图5所示。

从图4和图5可知,炭砖基质上明显分布有许多棱角分明的白色晶体,这种晶体的内部有孔洞存在。对该白色晶状物进行能谱分析发现,主要是Na和Zn,进一步解释了该试验条件下进入炭砖气孔的K、Na和Zn未与炭砖内部发生反应而堵塞气孔,导致气孔率降低的结论。尽管试验得出碱金属和锌有大幅降低炭砖显气孔率的作用,但不是说碱和锌的侵蚀对提高炭砖性能有好处,因为在高炉实际生产中,有害元素对炉缸炉底耐材的侵蚀是一个长时间综合作用的结果,一旦侵入炭砖,长时间综合作用下将会在炭砖中形成大量的硅酸盐物相,由此产生体积膨胀而对炭砖进行破坏。因此,还是选择气孔率低的耐材,以减少有害元素与炭砖接触的面积,从而提高炭砖的抗蚀能力。

从表2还可看出,锌对超微孔炭砖、微孔炭砖显气孔率的影响小于碱金属的影响。这是由于在碳过剩条件下,高温下C加速了 K2CO3.Na2CO3的分解,生成的K2O,Na2O被进一步还原成金属K、Na[4],K、Na原子半径比Zn要小,同时与K2O. Na2O,K2CO3.Na2CO3等分子半径相比小的多,在耐火砖没有受到侵蚀前质地比较致密,原子半径较小的K、Na首先进人砖体[5]。因此,锌对超微孔炭砖、微孔炭砖显气孔率的影响小于碱金属的影响。

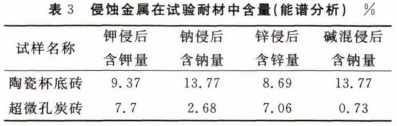

1100℃条件下碱金属和锌作用后,几种炉缸炉底耐材的体积密度影响都很小,线变化率增大最多的是陶瓷杯杯底砖,为1.71个百分点。陶瓷杯杯底砖、石墨炭砖的耐压强度大幅降低,超过了 30%,陶瓷杯底砖的尤为严重。陶瓷杯壁砖的抗锌侵蚀较差,耐压强度下降幅度高达80.66%。而对半石墨炭砖、超微孔炭砖、微孔炭砖的耐压强度则有一定的提高作用。锌、碱侵蚀后陶瓷杯杯壁砖、超微孔炭砖中的侵蚀金属含量(能谱分析)见表3。

从表3可知,陶瓷杯底砖中侵蚀金属含量明显较超微孔炭砖中的多,由此说明陶瓷杯底砖更容易受锌、碱侵蚀。

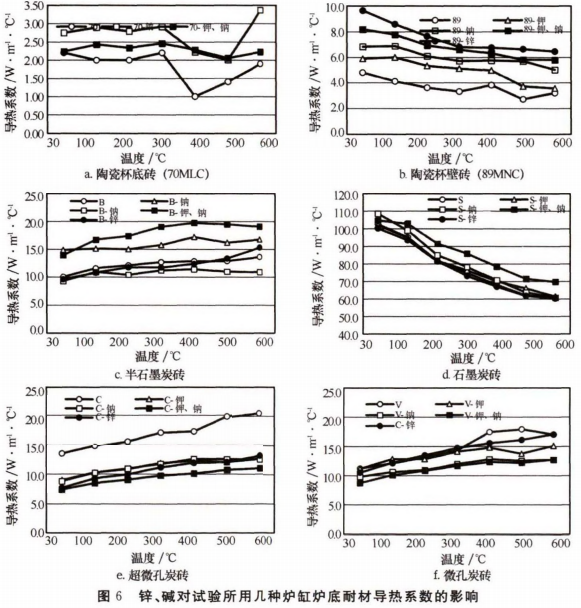

锌、碱对炉缸炉底耐材导热系数的影响,如图6所示。从图6导热系数的变化情况来看,碱金属和锌有显著增大陶瓷杯杯底砖、杯壁砖导热系数的作用,而超微孔炭砖、微孔炭砖的则会显著降低。对于半石墨炭砖,受侵元素不同导热系数变化不同,K侵蚀后导热系数增加,Na、Zn侵蚀后减小,K、Na混合作用后增加。碱金属有增大石墨炭砖的导热系数的作用,而Zn则减小石墨炭砖的导热系数。

4 结语

本文通过在实验室研究分析6种炉缸炉底耐材的理化性能指标以及锌、碱作用的影响,得出如下结论:

1) 具有阻热作用的陶瓷杯配合具有高导热性能炭砖的复合炉缸炉底结构有利于获得炉缸长寿。

2) 碱金属和锌的侵蚀对耐材的理化性能影响很大,尤其导热性能和耐压强度。

3) 耐材的气孔为碱金属和锌的侵蚀提供了通道,为减少有害元素与炭砖的接触面积,以提高炭砖的抗蚀能力,在耐材的选择中还是希望原始气孔率低。

4) 改善微孔炭砖、超微孔炭砖的气孔均匀分布是提高其质量的一个重要措施。

参考文献

[1] 张卫东,任立军,沈海波,等.首钢京唐5 500m3髙炉长寿技术的应用[J].炼铁,2010,29(5):11.

[2] 张建良,王志宇,焦克斯,等.高炉炉缸耐火材料抗渣侵蚀性及挂渣性[J].钢铁,2015,50(11):27.

[3] 邹忠平,郭宪臻.高炉炉缸长寿探讨[J].中国冶金,2013, 23(6):7-13.

[4] 王成立,吕庆,顾林娜,等.碱金属在高炉内的反应及分配[J] 钢铁研究学报,2006,18(6):6— 10.

[5] 丁跃华,唐启荣,王涛.炉缸复合棕刚玉砖蚀损机理的探讨[J].钢铁研究,2008,36(1):1-5.