侯敬良

(新宝泰钢铁有限公司,河北唐山 064000)

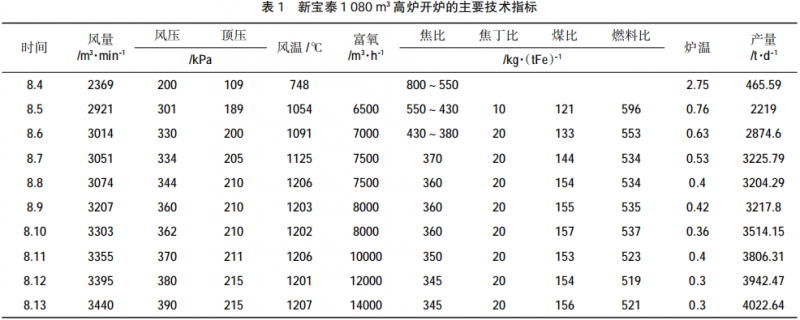

[摘 要] 新宝泰公司针对 1 080 m3 高炉进行了科学、细致的停、开炉准备,制订了合理的开炉方案,历时 40 天实 现了安全停、开炉。开炉 2 天,高炉利用系数突破 2.0 t/m3 ·d,实现喷煤富氧,煤比达 120 kg/tFe;开炉 3 天,高炉利用系数达到 2.66 t/m·3 d,煤比 133 kg/tFe;开炉 7 天,高炉利用系数达到 3.25 t/m3· d。煤比达到 155 kg/tFe;开炉第 10 天,高炉利用系数达到 3.72 t/m3 ·d。在开炉第 11 小时出第一炉铁,真正实现了快速开炉和快速达产。对新宝泰 1080 m3 高炉停炉、 开炉及快速达产的经验进行了总结,希望能给广大炼铁工作者在操作技术方面提供借鉴。

[关键词] 高炉;停炉;开炉;快速达产

0 引言

新宝泰 1 080 m3 号高炉于 2012 年 7 月 9 日投产生产。历时 4 年,由于炉缸碳砖侵蚀严重,5、6、7 段冷却壁破损较多,于 2016 年 6 月 27 号停炉放残 铁大修,更换炉缸碳砖,更换 5、6、7 段冷却壁等。新宝泰 1 080 m3 高炉采用了一系列先进技术,炉缸采用刚玉莫莱石防浮结构浇筑陶瓷杯+炭砖符合炉底、铸钢冷却壁、薄壁炉衬、砖壁合一,软水串联密闭循环冷却;采用串罐无料钟炉顶,上料系统采用双排矿槽,双料车上料,安装料面成像仪;炉前设有两个铁口、20 个风口、液压矮炮,液压开口机、水冲渣系统;设有 3 座高风温卡鲁金顶燃式热风炉;高炉煤气系统采用了重力除尘器加布袋除尘的煤气干法除尘技术,BPTRT 透平余压发电。采取炉缸木柴填充法开炉、热风炉点火。本次大修安全、稳定、高效,开炉非常成功。设备运转率达 100%,开炉以来炉况顺行良好,没有悬坐料,没有崩滑料。 新宝泰 1 080 m3 高炉开炉 10 天的主要技术指标见表 1。

1 停炉

2019 年 6 月 26 日 16 时 08 分预休风炉顶按装打水枪,送风后改全焦,焦比 750 kg/tFe,矿批 30 t/ ch,17:52 开始降料面操作,此次降料面采用炉顶打水加净焦停炉法。于 6 月 27 日 4:28 休风。卸吹管,风口堵泥,炉顶通氮气。此次降料面理论铁量637 t,实际出铁量 620 t,炉温 0.6耀0.8,27 日 16 时开始放残铁 21:30 残铁放出,24 时放完残铁,共放313.8 (贼 死铁层铁量 330耀380 t)。降料面参数见表 2。

2 开炉准备工作

放完残铁迅速进行炉缸开大门,摘出炉缸东偏北方向 5 块冷却壁(上 3 下 2),拆除 5~7 段冷却壁, 清理炉缸,炉缸东北,西北部四层炭砖上部环砖侵蚀严重,最薄的环炭砖只剩 120 mm,炉底炭砖完好无损。从 7 月 13 号开始安装 5~7 段冷却壁,炉缸环砖砌筑,喷涂,炉缸灌浆,炉缸陶瓷杯浇注炉体及风口安装等。7 月 27 日安装煤气导出管和烘炉导管, 设备联动试车,并打压试漏。

3 高炉烘炉

高炉烘炉采用热风炉烘炉,重点烘好炉底炉缸,炉缸侧壁 5~15 段环碳砖,炉缸陶瓷杯整体浇筑、5~7 段镶砖冷却壁以及炉内喷涂,使耐火材料砌体内的水分缓慢蒸发,并得到充分的加热,提高内衬的固结强度。

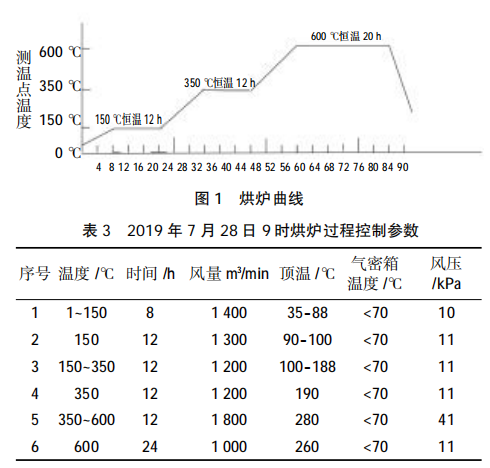

烘炉 80 h,考虑到无料钟炉顶的温度限制,尽量使用较大的风量,规定了烘炉最高温度为 600 ℃、7 月 28 日 9 时开始烘炉,31 日 17 时烘炉完毕。烘完炉后又打压试漏一次。烘炉曲线见图 1。整个烘炉过程控制参数见表 3。

4 装开炉料

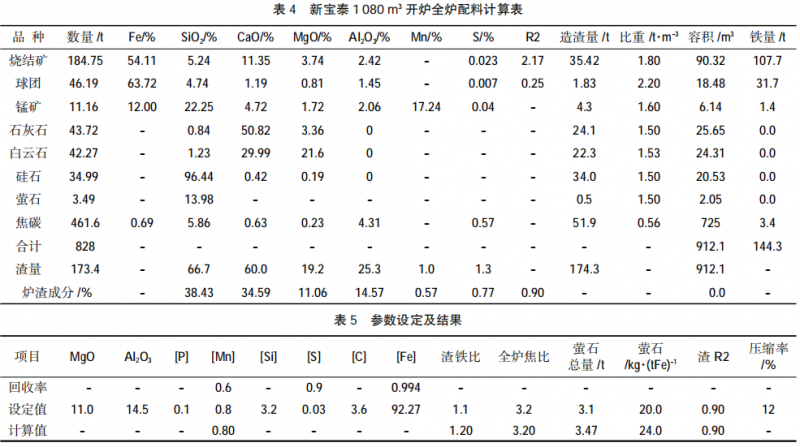

采用木柴填充炉缸、静态装料,木柴填充至风口大套上沿处,做成平面,刚好盖住风口大套。开炉料是保证开炉后炉况顺行的重要因素,配料计算是非常关键的,为了确保开炉料层的稳定性,本次开炉料用烧结矿加球团矿,通过添加溶剂保证开炉的渣量和维持合适的碱度。从 8 月 1 日17:40 开始装料,装料至炉喉钢砖上沿 3 m,测布料轨迹,测碰撞点。2 日 13:30 装料完毕,料线 2.1 m,共用 10.5 h。

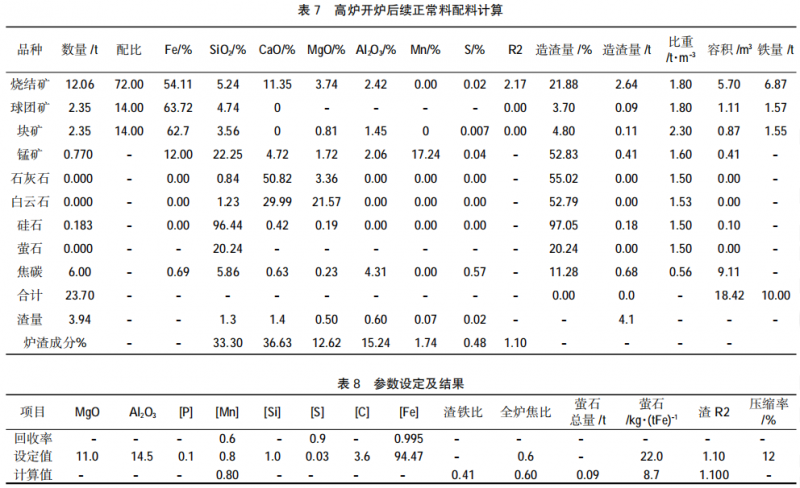

开炉配料参数选择:全炉焦比 3.2 t/tFe;正常料焦比 0.8 t/tFe;全炉碱度 0.9;正常料碱度 1.08;渣中MgO=11%;Al2O3=14.5%;全炉料压缩率 12%;生铁成份选择[Si]3.2%、[C]3.6%、Mn0.8%、P0.1%、[S]0.03%、 [Fe]92.27%。

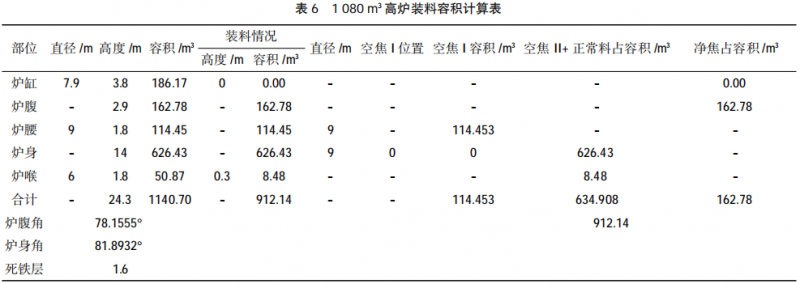

高炉开炉实际入炉料组成见表 4。高炉装料容积计算见表5。高炉开炉后续正常料配料计算见表6。高炉开炉后续正常料配料计算见表 7。参数设定及结果见表 8。

5 开炉操作

5.1 送风制度

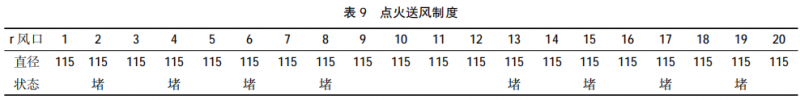

点火送风的风口及鼓风参数:送风风口全部为直径 115、长度 420 风口,风口面积 S=0.208 m2,全风 3 400 m3/min,标准风速 272 m/s。初期送风时堵 8 个 风口,送风面积 S=0.1246 m2。点火送风制度见表 9。

5.2 点火送风操作

8 月 3 日 19 时 56 分点火送风,堵 8 个风口, 送风面积 0.124 6m2,起步风量 1000 m3/min、风压 55 kPa、风温 700 ℃。22:06 分,料尺动,后逐步加风到 1800 m3/min,风压 80、顶压 2 kPa 风温 770℃, 23:20 料线 6 m,开始下料,矿批 17.7 t/ch,焦比800 kg/tFe,下料矩阵为:oo2332cc22224,炉顶全开放散,重力除尘器开放散。

4 号 0:56 分炉顶煤气合格,引煤气,1:20 引煤气完毕,4 点北铁口来渣堵口,2:30 南铁口来渣堵口,开始加风 2 100 m3/min,逐步赶料线,4:50 放渣一次,渣少,6:06 放渣,有渣有铁,炉温 2.83,走干渣7:10 放渣,有渣有铁,走干渣,流动性良好,9:01 出铁,铁水入罐,渣铁流动性良好,炉温 2.81。后续风 量加到 2 300 m3/min,13 点料线正常,开始捅风口, 并逐步加风到 2 900 m3/min,相应逐步降焦比扩矿批,800↘650↘550↘500 (kg/tFe),矿批 17.7↘22↘ 25↘28(t/ch)。23 点开始喷煤。

5 号焦比 500↘480↘450+焦丁 10↘430+焦丁 10 (kg/tFe),矿批 28↘30↘32 (t/ch)。5 号 6 点开始富氧,料制 0033332cc222224。

6 号焦比 430+焦丁 10↘400+焦丁 20↘380+焦丁 20 (kg/tFe),矿批仍是 32 t/ch,富氧加至 7 000 m3/h,风量 3 000 m3 /h。

7 号降焦比 380+焦丁 20↘360+焦丁 20 (kg/ tFe),矿批仍是 32 t/ch,富氧加至 7 500 m3 /h,风量 3 050 m3/min,2 号扩矿批至 34 t/ch, 9 号 焦比 360+焦丁 20↘360+焦丁 20(kg/tFe) 扩矿批至 36 t/ch,富氧加至 8 000 m3 /h,风量 3 200 m3/min,料制有所调整 00033332cc222223。

11 号焦比 355+焦丁 20 (kg/tFe),扩矿批至 40 t/ ch,风量 3 350 m3/min,13 号焦比345+焦丁 20 (kg/tFe), 扩矿批至 45 t/ch,风量 3 400 m3/min,料制有所调整 00033331.5 cc222223。本次开炉料线前期矿焦 1.5 m,后期矿 1.5 m,焦 1.3 m。

6 总结

新宝泰 1 080 m3 高炉开炉的成功经验与不足有以下几点:

成功经验:(1)开炉前的各项准备工作相当充分,特别是设备运转良好,没有因为设备故障而导致休 风等,为顺利开炉、恢复炉况创造了良好的条件。

(2)精准的开炉配料计算、合理送风制度以及后期 与之相匹配装料制度的完美结合是本次开炉最成 功之处,气流前期维持边缘和中心两道气流,后期 以开放中心为主,保持适当的边缘气流,开炉以来 炉况顺行良好。(3)渣铁排放顺利为开炉快速达产 提供了有利的外部保障。

存在的不足之处是:(1)风口非常难捅,捅风口 速度慢,如果按计划捅开风口,指标上升速度会更 快。(2)开炉后续烧结矿供应不足,碱度偏高,球团 和块矿比例偏高 (烧结矿 60%+20%球+20%澳矿 块),且开炉第 3 天球团矿由原来的普球改为高钛 球(高钛球成本低、低品位低、钛含量高 1.68%),对 渣铁流动性有影响。(3)由于上料系统是料车上料, 经常无法赶上料线,出现了亏尺现象。