熊季就 彭修云 吴湧涛

(方大特钢科技股份有限公司,南昌 330012)

摘 要:文中结合方大特钢炼钢厂转炉车间在 130 万除尘器中实现转炉炉体状态信号及在系统管路阀门的联锁控制信号实现变速运行现状,介绍了高压变頻器在方大特钢炼钢厂转炉二次除尘风机改造实践中对节能增效的贡献。系统分析了取消液力偶合器,移位重装高压电机、PLC程序控制变频调速、炼钢状态精准控制风量等措施对企业效益的影响,研究结果表明,通过除尘风机变频改造可直接为转炉车间提高直接经济效益 469。61 万元/年,且提高了设备的功率因数,延长机械系统的使用寿命,提升了系统的可靠性。、

关键词:变频器;转炉二次除尘风机;节能降耗

0 引 言

炼钢厂的大型辅机设备除尘风机的耗电量很大,在经济发展的今天,高能耗已经逐渐不被人接受。因此, 在工厂中要尽力改造高耗电量设备,以达到更好的经济效益。但目前的情况是,很大一部分风机不是在设计工况下运行,而是处于变工况下运行,为满足其要求,就需对风机进行调节[1]。采用变频调速技术不仅可以克服执行机构非线性严重、反应迟钝等问题,还具有效率高、能耗低、调节精度好、运行可靠和自动化程度高等优点[2,3]。通过改变设备运行速度来调节现场所需风压、风量的大小,同时增创炼钢厂效益[4]。目前对于炼钢厂转炉车间中的除尘风机设备大部分还是以前的仅利用风门来调节,无法达到“负能炼钢”,即转炉炼钢工序能耗小于零的要求[5],因此对于除尘风机的改造刻不容缓。

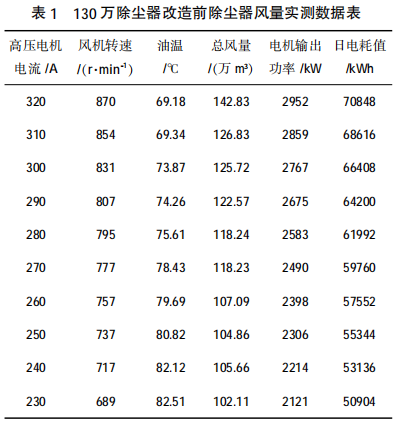

文中主要介绍了方大特钢炼钢厂负责三座转炉的二次除尘及 2#LF 炉的除尘等的 130 万除尘风机(风量 1 300 000 m3/h,配套高压电机额定功率 3 150 kW/6 kV),同时这些除尘点除尘风量的需求依靠风门实现,风门控制点达到了 13 处,控制节奏变化频繁,因此风机不宜恒速运行。目前除尘风机的变速启动是使用液力偶合器实现,而液力偶合器不能实现风机转速的变速自动控制,所以除尘风机长期接近满负荷高速运行,导致 130 万除尘风机日耗电量平均约 68 626 kWh 详见表 1。

1 改造原因

随着炼钢厂除尘系统的不断完善,130 万除尘系统只负责三座转炉的二次除尘。130 万除尘器可通过三座转炉炉体状态信号及系统管路阀门的联锁控制信号实现变速运行,因此,完善后的 130 万除尘风机电机已具备变频调速改造的条件。通过变频改造可以取得明显的节电效果,具体节电空间如下。

风机使用液力偶合器调速,在额定风量运行时,风机转速有 850 r/min 左右(电机额定转速 993 r/min,液力厂耦合器额定转速 1000 r/min,风机额定转速 960 r/min),此时液力耦合器输出与输入转速比为院854/993=86%,则变频调速比液力偶合器调速效率高10%[6] 。

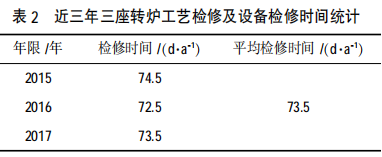

如表 2 所知,近三年3 座转炉工艺检修及设备检修每年平均时间为 73。5 天(检修时间包括日常的工艺检修、设备检修及每年的设备大修和更换炉衬停炉检修时间)。不管是日常的工艺检修、设备检修还是每年的设备大修和更换炉衬停炉检,在检修工况时,只有两座炉体生产在线,从日常的除尘效果来看,100 万 m3 /h 除尘风量即可满足生产现场除尘工艺要求,因此风机可以降速运行。

炼钢厂三座转炉平均冶炼周期 34 min, 每座转炉加废钢兑铁水作业用时 6 min,此时炉前所需除尘风量最大为 130 万 m3/h。按三座转炉连续加废钢兑铁水作业共需用时 18 min (这是炉前130 万m3 /h 风量所用时间最长的一种特殊方式的考虑),加上风机变频器升、降速时间 1 min,130 万 m3 /h风量运行最长时间共计 19 min,而在一个冶炼周期内其余时间所需除尘风量为 100 万 m3 /h,占风机额定风量的 76。9%(100/130=76。9%),时间最短为 15 min (34-19=15 min)。所以除尘风机每天 130 万 m3 /h 风量运行时间为 13。42 h(19/34*24=13。42 h);100 万 m3 /h 风量运行时间为 10。58 h(15/34*24=10。58 h),按照表 1 可知,100 万 m3 /h 风量对应风机转速为 689 r/min,电机运行电流为 230 A。

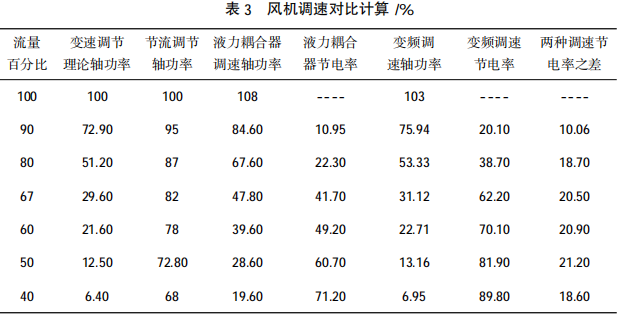

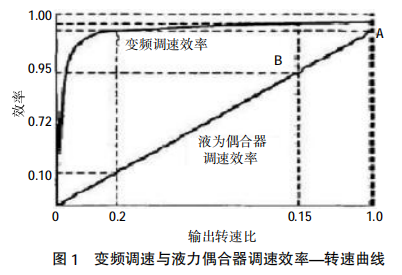

注院按照除尘工艺要求,统计了 2016 年 2 月1 日零点开始,连续 30 天内的生产情况:130 万 m3 /h风量运行的实际时间为平均每天 13。6 h(只要有一座转炉在兑铁水及加废钢状态除尘风机按130万 m3 /h 运行),100 万 m3 /h 风量运行时间为平均每天 10。4 h。风机采用变频调速与液力偶合器调速的节电效果对比表如表 3 所示[7,8],76。9%额定风量时, 采用变频调速比液力偶合器调速节电率多18。7%。其中,高压变频调速与液力偶合器调速效率要转速曲线图如图 1 所示。

如图 1,当风机风量为 100 万 m3 /h 时,风机转速为 689 r/min,而电机额定转速 993 r/min,转速比为 69%,则变频调速比液力偶合器调速效率高29%。

综上所述,130 万除尘器风机在 100 万 m3 /h 风量运行时,采用变频调速比液偶调速至少可再节电18。7%以上,效益计算时按 15%取值。

炼钢厂 130 万除尘风机采用液偶调速,最低转速不能低于 750 r/min (此时液力偶合器油温达到80℃的跳机保护温度),参照表 1 数据可知[9,10] ,其对应电机电流 260 A。而变频器调速范围为 295~ 993 r/min (实际为 15~50 Hz,对应的风机转速为 295~993 r/min),实现除尘风机 100 m3 /h 风量运行转速 689 r/min,此时电机电流为 230 A,所以改变频调速后,除尘风机有 30A 电流的节电空间。

结合炼钢厂混铁炉 80 万除尘器风机变频实践:改造前风机转速 670 r/min 时,平均日用电量20 686 kWh。变频改造后,风机转速调到 670 r/min,日平均用电量只有 12 134 kWh, 日平均节电达8 552 kWh,日平均节电率为 41%,虽然两套除尘器系统运行的工况不尽相同,但可以佐证液偶调速改变频调速后,有较大的节电空间。

在线液力偶合器运行时响声大、油温高渊转速770 r/min 时,油温高达 78.43℃,而油温超过 80 ℃风机有跳机保护冤, 电机一启动, 风机转速就达到387 r/min,(正常应小于 100 r/min),目前液力偶合器带隐患运行,液偶超高的油温不能保证夏天的正常运行,势必造成停机。

高压变频器自带的各种保护功能能保护高压电机的安全运行,减少启动停止时对公司电网的冲击,高压变频器还具有调速精度高,调速范围宽,功率因数高的优点[10] 。

2 改造方案

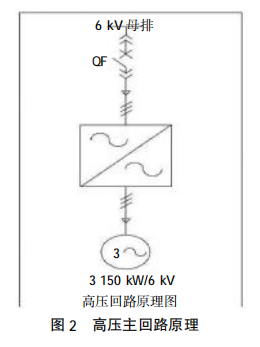

1)取消现有的液力偶合器,并将高压电机移位重新安装。 利用 130 万除尘系统的 80 万除尘器主电 室西面房间改建成高压变频器室(长 9.5 m* 宽 5 m*高 4.3 m);新增一台高压变频器,由于高压变频器运行会产生 4%的损耗而发热[11-13],所以变频器室内需安装工业空调;利用一根 YJV-10KV - 3*240 mm2 高压电缆用于变频器输出到高压电机, 长度约 60 m(原高压电机出线柜利旧,原高压电机电缆作为高压变频器的进线电缆),改造后,高压主回路原理详见图 2;

2)新增一台上位工控机,并编写相应 PLC 程序及上位机画面;

3)通过 PLC 程序实现风机的自动变频调速, 130 万除尘 PLC 系统通过工业以太网通讯分别读取三座转炉的冶炼状态信号并参与到高压电机变 频器调速控制;

4)兑铁水及加废钢状态:取转炉溅渣结束氮气 切断阀关闭信号开始, 炉体摇正开始吹炼氧气阀门打开信号结束,此时除尘风机按 130 m3 /h 风量运行;

5)吹炼及出钢状态院取开始吹炼氧气阀门打开信号开始,出完钢后转炉溅渣结束氮气切断阀关闭信号结束,此时除尘风机按 100 m3 /h 风量运行;

6)转炉工艺检修、设备检修及停炉大修状态:操作工点击上位机画面上检修按钮,检修转炉二次除尘阀门关闭, 此时除尘风机按 100 m3 /h 风量运行;检修完成操作工点击上位机画面上冶炼按钮,按转炉不同状态进行高压电机变频器调速控制。

3 改造主要设备材料组成

高压变频器 (容量 4 000 kVA), 低压控制电缆、信号电缆、工控机、PLC 模块、工业空调等。

4 直接效益计算分析

1)正常生产除尘器每天 130 m3 /h 风量运行时间 13.6 h,每小时消耗有功功率 2859 kW,由于改变频调速后有 15%的节电率, 则可产生年效益院2 859 kW*13.6h*15%* (365-73.5)天 *0.54 元=91.80 万元/年。

2)三座转炉平均年检修时间 73.5 天;检修时只有两座转炉生产, 100 万 m3 /h 除尘风量即可满足除尘工艺要求,参考表 1 数据可知此时电机输出功率为 2 121 kW。 改变频调速后最少有 15%的节电率, 则可产生年效益:2 121 kW*73。5*24*15% *0.54 元=30.30 万元/年。

3)正常生产时除尘器每天 100 m3 /h 风量运行时间 10.58 h, 参考表 1 数据可知每小时消耗有功功率 2 121 kW, 改变频调速后最少有 15%的节电率,则可产生年效益:2 121 kW*10.58h*15%*(365-73.5)*0.54 元=52.98 万元/年。

4)高压电机 30 A 电流每小时消耗的有功功率:30 A*6.3 kV*1.732*0.89*0.95=276 kW, 而正常生产除尘器每天 100 m3 /h 风量运行时间 10.58 h,加上年工艺、设备检修及转炉大修时间 1 764 h,则可产生年效益:(276 kW*10.4 h*(365-73.5)+276 kW*1 764 h*0.54 元)=109.96 万元/年。

5)液偶正常每 3 年返厂保养 1 次,保养费约11 万元,变频改造后可节省液偶维修费用 3.67 万元 辕年。 (11 万 /3 年=3.67 万元)。

6)空调运行耗电费:3 150 kW 变频器额定运行发热量按 4%计算,达到 126 kW/小时, 需安装 28 kW 制冷量空调 4 台,年耗电量产生费用院126 kW/2。6(能效比)*60% 开动率 *24 小时 *365 天 *0.54 元=13.75 万元 /年。

7)设备折旧费: 电气设备固定资产折旧费每年按 10%计算,约为 11 万元 /年。

8)合计年节电计算效益: 225.47 万元 /年(91.80+30.30+52.98+109.96+ 3.67-13.75-11=263.96 万元)。

5 年节电直接效益实际完成

改造前平均日电耗 68 626 kWh,改造后平均日电耗 44 800 kWh。 所以, 改造后年节电直接效益实际为:469.61 万元/年 [(68626/天-44800/天) *365*0.54=469.61 万元]。

6 间接效益分析

1)采用变频器控制电机的转速,取消液力耦合器加放空阀门控制调节, 降低了设备的故障率,节电效果显著;

2)采用变频器控制电机, 实现了电机的软启动,延长了设备的使用寿命,避免了对电网的冲击;

3)电机将在低于额定转速的状态下运行,减少了噪声对环境的影响;

4)具有过载、过压、过流、欠压、电源缺项等自动保护;

5)采用变频调速控制方式,减少了液力耦合器的维护,维修等,大大降低了运行成本。 实践证明,变频改造具有显著的节电效果,是一种理性的调速控制方式。 既提高了设备效率,又满足了生产工艺要求,并且还大大减少了设备维护、维修费用,另外当采用了变频调速时,由于变频装置内的直流电抗器能很好的改善功率因数, 也可以为电网节约容量。 直接和间接经济效益十分明显。

7 结 论

变频调速控制技术, 能达到很好的节能效果,同时,也降低了电机启动时对电网的冲击,提高了设备的功率因数, 延长了机械系统的使用寿命,提升了系统的可靠性。 另外,因为变频器强大的保护功能,对设备起到了很好的保护作用,有效降低了设备的维护成本。 近几年,随着变频调速技术的不断推广与应用,从实践结果来看,得到了良好经济效应与社会效应,并且,也得到用户的广泛认同。

参考文献院

[1] 朱正中,胡亚飞.风机变频调速应用综述[J].煤矿机械,2005(7) : 5-6.

[2] 白剑宁.炼钢厂除尘风机的高压变频改造[J].能源与节能,2014 (7) :116-117.

[3] 郭庆华.风机变频改造节能技术的应用[J].风机技术,2005(2): 43- 45.

[4] 李树光,罗小武,钟海兵,等,方大特钢炼钢厂 8 0 万除尘风机变 频节能改造方案设计[J].科技资讯,2014,12(35): 88-89.

[5] 吕晓鹏,李雪锋,李文新,等,钢铁转炉除尘风机变频节能改造[J].冶金能源,2012,31(1):61-64.

[6] 徐甫荣,朱修春.风机水泵变频调速和液力耦合器调速节能比较[J].变频器世界,2008(2) :64-70.

[7] 王琳琳, 杨璐,武海,等.风机高压变频调速与液力偶合器调速运行比较[J].冶金能源, 2012,31(4):53-55.

[8] 王永先,许俊永.火电厂引风机变频改造探讨[J]援山东电力技术,2012(5):66-68.

[9] 闫乃明,李珊珊.一次风机变频运行方式 RB 功能的优化[J]援热力发电,2012,41(5):110-111.

[10] 何绍赓,陈钰援国产 600MW 机组一次风机 RB 功能的实现[J].华东电力,2004,32(7):10-12.

[11] 林新田,祝海光.一次风机变频改造的 DCS 控制策略介绍[J].河北电力技术,2009,28(4):44-46.

[12] 周德贤.高压大功率电动机变频调速与液力耦合器调速运行比较[J].世界仪表与自动化, 2008(10):42.

[13] 张永惠.高压变频调速技术在电厂的应用[J].自动化博览,2003(1): 175-180.