许江明 邹燕飞

(方大特钢科技股份有限公司 江西 南昌 330012)

摘要:方大特钢1050m3高炉中修开炉过程进行了总结。通过开炉前的精心准备,制定合理的开炉方案、准确选择开炉料和各种操作参数,适时调整操作制度,优化高炉操作,实现了顺利开炉和快速达产。

关键词:开炉;达产;达标

1 前言

方大特钢二号高炉有效容积1050m3,自2011年12月25日投产,根据公司安排于2018年12月15日停炉中修,主要检修的项目为更换5、6、7段全部铜冷却壁及冷却系统腐蚀水管、冲渣沟重新砌筑等。本次高炉从烘炉、试压、试漏、装料、直到2019年1月4日23:58点火送风,均实现了安全、有效、科学合理。高炉送风后第三天产量达到3100吨,第4天日产3650吨,第5天实现日产3860t高炉各项经济指标得到快速强化,利用系数达到3.83以上高炉实现了快速的达产达标;开炉后的主要经济指标见表1。

表1开炉一周主要技术经济指标

|

日期 |

风量 |

风温 |

利用系数 |

煤比 |

焦比 |

燃料比 |

[si] |

铁水温度 |

|

m3 |

℃ |

t/m3.d |

Kg/t |

Kg/t |

Kg/t |

% |

℃ |

|

|

1月6日 |

2064 |

871 |

1.95 |

82.5 |

498.2 |

580.7 |

1.36 |

1461 |

|

1月7日 |

2338 |

1083 |

2.42 |

110.20 |

481.7 |

591.9 |

0.87 |

1448 |

|

1月8日 |

2572 |

1053 |

2.75 |

97.9 |

472.1 |

570 |

0.67 |

1451 |

|

1月9日 |

2853 |

1093 |

2.96 |

114.8 |

443.9 |

558.7 |

0.91 |

1480 |

|

1月10日 |

2955 |

1168 |

3.48 |

103.9 |

449.4 |

553.3 |

0.46 |

1488 |

|

1月11日 |

3000 |

1175 |

3.69 |

102.4 |

431.2 |

533.6 |

0.38 |

1478 |

2 开炉准备

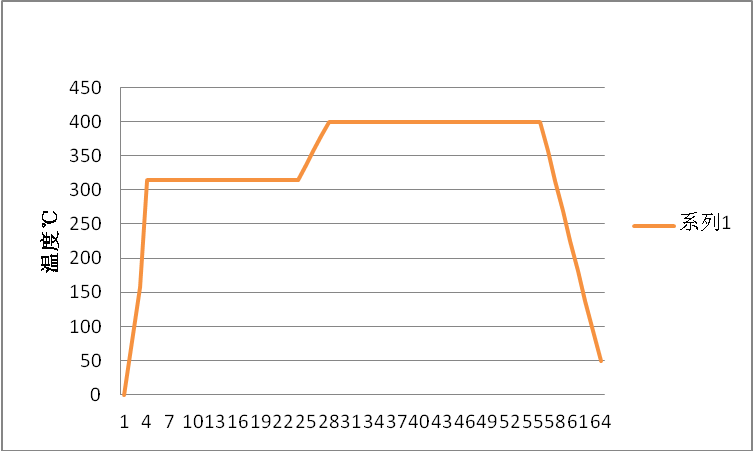

(1)高炉烘炉。高炉使用风量500~1000m3/min进行常压烘炉。为保护炉顶设备,烘炉过程严格控制炉顶温度不大于300℃,气密箱温度小于50℃.烘炉从1月1日开始到1月3日风温达到450℃,一直保持到1月4日;为了保证炉内衬体的水分在高压条件下的有效驱除,1月2日11:00开始加大风量到1500m3/min,,风压70kpa,炉顶压力17kpa,各风口二套夹缝就开始向外渗水,到1月4日渗水现象缓解,到高炉送风后,渗水现象基本消除,说明烘炉效果非常理想。

(2)试压检漏。分为对高炉本体及煤气系统、送风管道系统试压检漏操作。主要对高炉本体及系统内的所有焊缝,重点是施工焊缝、热风围管焊缝,鹅颈管、直管法兰、风口各套间的结合部、冷却设备密封罩、各进出口管封板焊缝、人孔法兰、上升管、下降管、探尺传动装置法兰(新换炉壳)重点排查。以炉顶压力为准,最高压力210kpa;高炉本体打压共计2次,对试压检漏过程发现的大小漏点全部进行了堵漏处理。

3 开炉料及开炉参数

3.1 开炉参数

(1) 焦炭:本厂干熄焦

(2) 矿石:烧结矿70%+厂球30%(因烧结检修未完成,使用落地烧结矿)

(3) 熔剂:白云石

(4) 正常料焦比0.80t/t,R2=1.0

(5) 全炉干焦比:2.8t/t

(6) 空焦碱度R2:0.80

(7) 炉料平均压缩率:13%

(8) 预计生铁成分:[Si]=3.5%[Fe]=92.09%

(9) 矿批:16t

(10) 料线:1.5m

(11) 风口尺寸:630×115mm

(12) 风口数量:20个

(13) 风口面积:0.2076m2

(14) 采用集中堵风口开炉,工作风口6个,总进风面0.0623m2,堵14个风口

3.2 装料参数

本次装料共分四段,第一段为枕木,第二段铁口以上至炉腰下沿为净焦,第三段炉腰到炉身中下部为空焦,第四段炉身中部至1.5m料线为正常料。具体装入参数见错误!未找到引用源。。

|

物料 |

装入部位 |

装入部位炉容(m3) |

批料体积(m3) |

批数 |

实际体积(m3) |

|

枕木 |

死铁层及炉缸风口二套下檐以下 |

-- |

-- |

-- |

-- |

|

净焦 |

铁口以上至炉腰下沿 |

311.990 |

29.832 |

30 |

313.7443 |

|

空焦 |

炉腰到炉身中下部 |

337.23 |

34.117 |

34 |

384.9178 |

|

正常料 |

炉身中部至1.5m料线 |

482.127 |

22.31 |

22 |

425.4020 |

3.3 布料原则

净焦采用单环布料a=19°,空焦a=20°布料,正常料净焦、空焦均采用a=25°布料,后随着料线的增长逐步提高角度直至过度到多环布料,以保证整个料柱矿焦分布稳定和连续性。

3.4 风口状态

20个风口全部采用φ115*630mm风口,进风面积0.2076m2,送风前堵6个风口送风,进风面积0.145m2,堵风口时用耐火砖堵严防止送风后吹开;

3.5 铁口富氧系统

南北两个铁口均安装了富氧鼓风系统:铁口孔道预埋了钢管,分别连接压缩空气和氧气,实现通过向炉内富氧鼓风。

4 开炉达产情况

4.1 点火送风过程

高炉于1月4日23:58点火送风;送风料线1.3m,风压78kpa,风量930m3/min,风温750℃,同时两个铁口进行富氧鼓风,送风27分钟后17#风口亮,42分钟后全部风口亮,35分钟后料线开始松动,按正常料线下料;8:20分煤气防爆实验合格,引煤气操作。送风12小时后炉顶温度明显上升,说明高炉软融带已经完全形成;

4.2 出渣铁情况

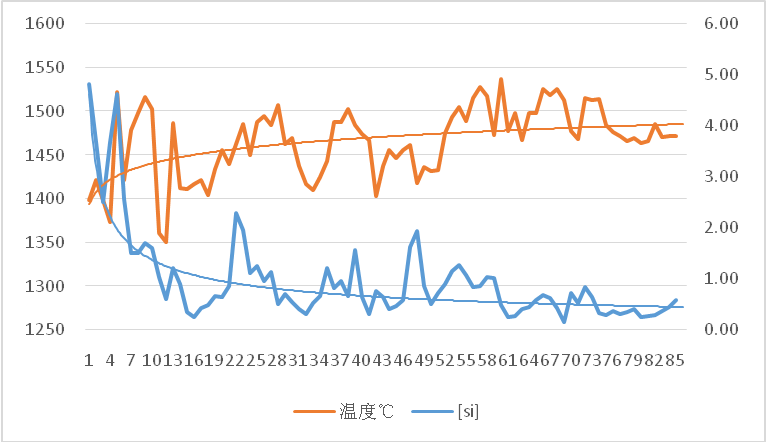

高炉送风10小时后南铁口停止富氧鼓风,鼓风管拔出后,铁口喷溅铁花,10:10堵口;送风15小时后根据计划填料计算渣铁生成量,当炉缸内渣铁液面上升到铁口中心线时,组织出铁,渣铁流动性良好。开炉后第一炉铁水[si]=4.98,铁水温度1398℃,炉渣碱度R2=1.05。第2炉铁水就改水渣系统,之后铁水物理热明显升高,渣铁流动性好。随着高炉冶强提高和炉温下降、铁量增多,1月6日16:00开始两边出铁;高炉逐步恢复到正常水平操作;

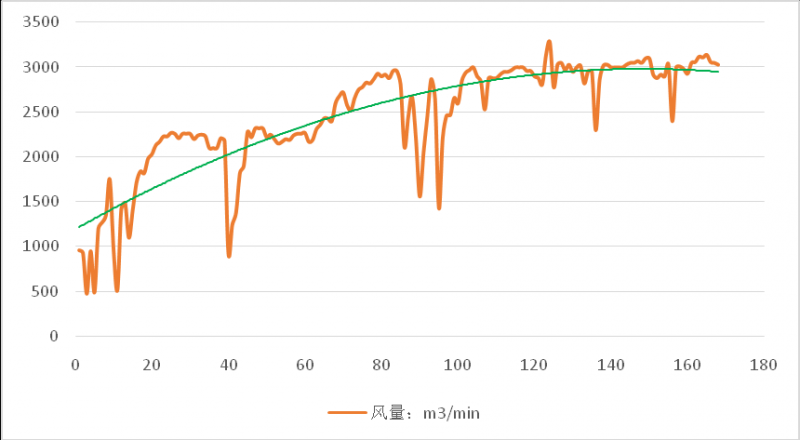

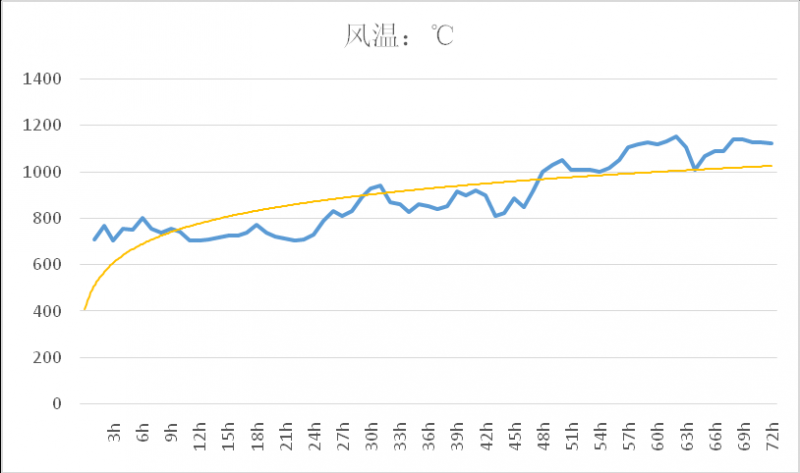

4.3 送风制度调整

(1)以炉况顺行为基准,稳步加风。第一次出铁后风量以100~150m3/min加风。随着冶强逐步提高,待14个风口全风后,1月7日开第一个风口,之后以5个小时开一个风口的速度开风口,到1月9日最后一个风口打开。随着风量、风压提高,适当提高炉顶压力,促进形成稳定的煤气流;风量增加见表3。

(2)抓住时机,逐步将风温和富氧用至正常水平;开炉时风温750℃,由于开炉炉温水平较高,风温水平很难用上来,随着降焦增煤措施到位,逐步提高风温使用水平,1月7日风温恢复到1150℃,逐步稳定。开炉18小时后富氧3000m3/h。1月7日9:00实现了富氧7000m3/h的正常水平;风温使用情况见表4。

表2开炉后风量变化

4.4 热制度的调整

高炉开炉焦比750kg/t,出第一炉铁后,焦比调整到630kg/t,之后根据炉温及风温变化逐步降低焦比;送风25小时后焦比降低到500kg/t,高炉开始喷煤;第4天焦比降低到420kg/t,煤比115kg/t;送风后第一炉铁[si]=4.82,铁水温度1398℃,第二炉铁水温度1421℃,说明炉缸已经充分加热,这其中一部分原因是本厂第一次使用预埋氧枪开炉。预埋氧枪是在铁口插入氧抢,在不同阶段通入不同纯度的氧气,以达到辅助加热炉缸的目的,在本次开炉中取得了良好的效果。铁水硅含量在送风后40小时降低到1.0%以下。铁水硅含量和铁水温度与炉次的关系见表2。

5 结语

5.1 成功之处

1.本次开炉填充料计算,根据以往经验,充分考虑到本厂原料性能,选择了适合的计算参数。填充料实际入炉情况和计算结果基本吻合,为成功开炉提供了基本的保障。

2.本次开炉使用的焦炭均为本厂自产干熄焦,物理化学性能稳定,冶金性能良好,且焦比选择合适。开炉后铁水温度迅速上升,铁水硅含量和铁水温度迅速匹配,铁水流动性迅速好转,炉前工作量明显低于前几次开炉。

3.本次开炉,本厂第一次使用预埋氧抢开炉,对炉缸的蓄热起到了良好的辅助作用。

4.本次开炉对负荷的把握十分到位,送风后40小时,铁水硅含量已经降低到1%以下,并且始终保持较好的物理热,降硅过程是成功且迅速的。

5.本次开炉,各单位积极配合,使用专用铁水罐装铁,在前期,将装入的流动性不好的铁水和相邻高炉的正常铁水混合送往转炉,为转炉消化开炉初期异常铁水创造了条件。

6.本次开炉生产组织较为完善,关键节点派专人负责,克服了设备联动试车时间短,设备检修项目多等困难,开炉后未发生非计划休风,为此次开炉提供了强有力的支持。

5.2 不足之处

1. 因与本高炉配套的烧结机检修未完成,本次开炉使用的烧结矿为落地烧结矿,冶金性能较差,为开炉过程中的炉况反复埋下了伏笔。

2. 开炉过程中有一次长时间大幅度的减风过程,影响了开炉进度。