王锐

(陕西龙门钢铁集团炼铁厂,陕西韩城 715405)

摘要:本文主要论述了龙钢4#高炉在应用“中心取焦”后,高炉冶炼过程出现的一系列波动、失常、以及对应的措施、调剂思路进行分享探讨。

关键词:中心取焦;失常;恢复顺行

1 前言

龙钢4#高炉有效容积1800m3,设置26个风口,两个铁口,本高炉采用国内大型高炉先进技术,其中有皮带上料、PW型串罐式无钟炉顶、炉喉热成像仪、密闭式软水循环冷却系统、高炉料面激光探测仪\无尘式出铁及供料配套环保设施、废气环保在线监测、成熟的先进高炉管理经验等。

该炉于2009年1月顺利开炉,2018年2月27日停炉中修,于2018年4月10日点火送风,并快速达产达效,通过科学的系统精细化管理,坚持以稳定、顺行、高产、低耗、清洁能源生产的目标,炉内炉外两手抓,团队竭尽努力,各项指标不断突破历史记录。

4#高炉自投产后一直采用中心加焦技术,高炉开炉装料角度采用激光料流轨迹探测角度为依据,通过摸索布料规律后校正角度达到了合理的煤气流分布,高炉实现了长周期的稳定、顺行,各项指标也得到了很大的突破,但随着行业低成本冶炼的战略实施下,大环境的不断优化原燃料结构,出现原燃料理化性能下滑的状态,中心加焦技术在进一步强化冶炼后出现了一定程度的限制,4#高炉在此原燃料质量的基础上,稳定中心和边缘两股气流,通过与国内先进企业多次的对标学习,经过研究与论证开始实施逐步取消中心加焦,但在实践过程中也出现波动、煤气流失常、后经过认真的总结对症调剂很快扭转,紧密注意炉型的变化,实行大高炉趋势化管理,达到稳产增产取得良好的效果,同时给多种模型下的操作制度积累丰富的经验。2019年4号高炉指标见表1

表1 2019年6-12月份炼铁4号高炉技术指标报表

|

月份 |

实际产量 |

利用系数 |

冶强 |

焦炭负荷 |

综合焦比 |

焦比 |

煤比 |

焦丁 |

燃料比 |

风温 |

煤气利用率% |

|

t/m3.d |

t/t |

kg/t |

kg/t |

kg/t |

kg/t |

kg/t |

℃ |

||||

|

6 |

4968.19 |

2.76 |

1.44 |

4.17 |

502 |

360 |

149 |

26 |

535 |

1190 |

46.5 |

|

7 |

5061.11 |

2.81 |

1.43 |

4.23 |

509 |

366 |

149 |

26 |

541 |

1200 |

45.5 |

|

8 |

5446.84 |

3.03 |

1.52 |

4.41 |

471 |

351 |

153 |

25 |

504 |

1200 |

47.3 |

|

9 |

5159.59 |

2.87 |

1.44 |

4.27 |

473 |

361 |

145 |

30 |

505 |

1200 |

47.6 |

|

10 |

5440.37 |

3.02 |

1.52 |

4.42 |

469 |

351 |

151 |

26 |

502 |

1200 |

47.8 |

|

11 |

5465.92 |

3.04 |

1.53 |

4.42 |

472 |

356 |

148 |

27 |

505 |

1200 |

48.0 |

|

12 |

5510.56 |

3.06 |

1.54 |

4.42 |

470 |

316 |

146 |

41 |

503 |

1200 |

47.8 |

2 操作调整

2.1调整前期炉况运行主要参数如表2。

表2 高炉主要参数

|

风量m³/min |

风压kpa |

富氧量m³/h |

风温℃ |

顶压kpa |

矿批t |

负荷 |

|

3550 |

405 |

10000 |

1200 |

235 |

58 |

4.43 |

2.1.1调整前

中心加焦装料制度C39.1337.4335.6233.5231.1228.52134O39.1337.4335.6333.5231.12 通过对调整前边缘与中心炉喉热成像在线跟踪、炉墙各层温度、水温差及炉芯温度的综合分析判断,边缘气流相对较重,中心开放。要取消中心加焦必须要适当疏松边缘气流来保证煤气出路。

2.1.2 调整过程:

(1)第一次调整:2020年1月3日开始调整装料制度为C38.5336.8235.0232.9230.5228.1225.1221.12162 O38.5236.8335.0332.9230.5228.12 矿焦角同缩增加中心焦过渡档位,中心向外环过渡,适当控制压差,矿批减小至55t,负荷4.30改善料柱透指,调整后密切关注系统温差、及炉墙各层温度的变化防止边缘气流过分发展影响高炉长寿。

炉况反应: 1月4-9日,压量基本稳定,透指较好,下料顺畅,本体温差有上升由3.0℃上升至5.6℃,热成像观察边缘气流发展,炉芯温度略有下降趋势,炉温波动大。

(2)第二次调整:1月9日,参考第一次调整的情况,装料制度调整为C39.1337.4235.6233.5231.1228.7225.7221.73O39.1337.4335.6333.5231.12 矿焦角同扩大,减少矿平台使矿带变窄,扩大中心无料区,外移中心焦至过渡档位,运行两个冶炼周期后逐步加风至415kpa,风量3500m³/min,顶压235kpa,放开压差至180kpa,通过提高风速来打开中心,全风口面积0.2559m²风速230m/s。

炉况反应:运行至1月10日中班,从热成像观察中心气流较弱边缘发展的征兆,本体水温差温差未有明显升高趋势5.0~5.5℃左右,下料基本顺畅,压量关系在出铁前后有波动。

(3)第三次调整:通过两日运行情况综合分析,炉况稳定性较前期下降,且风量有萎缩,攻关小组经过谨慎商讨后,决定采用了外厂同级别高炉中心取焦效果较好的经验技术,于1月11日~12日调整装料制度为C39.0337.5235.5233.5231.0228.5225.52O38.5237235233230.5228.02 →C40338.5236.5234.5232229.5226.52 O39.5238236234231.52292,(注:此装料制度角度偏离了开炉探测料流轨迹角度)料线1.5m提至1.3m,去掉原过渡焦炭档位,中心物料区再次扩大,矿焦角同推0.5°适当抑制边缘,参数调整坚持了原思路进一步提高风速,用于打开中心,考虑原燃料实际情况,缩小矿批至42t,负荷4.0,轻料快跑,适当降低煤比,改善料柱透指,提高富氧量至12000m³/h,使高温区位置下移,目标料速8批/h。

炉况反应:经过调整后初期,下料偶有较小幅度的滑尺,压量关系在出铁前后较为敏感,观察中心气流大而发散,边缘气流出现不稳定有局部气流,本体温差升高至6.0,炉芯温度开始呈下降趋势,炉墙温上部温度东南西南温度升高无规则波动,此阶段下随着上部装料制度的调整,炉型发生变化,以多观察,量化调剂为主,加强炉前出铁管理,狠抓原燃料筛分,维持此阶段运行。1月18日由于受炉顶关键设备质量问题带来的故障,高炉被迫休风4小时检修处理,休风前期渣铁温度充沛,炉况稳定,于23:00堵6个风口,恢复至全风80%阶段时,出现第一次崩料管道行程,东南方向料面吹翻,随后1月19日全天共计崩料管道行程4次,顺行彻底遭到破坏,煤气流失常,炉墙各层温度大幅度波动,炉墙8、9段部分测温点逐步出现呆滞,东南方位上部出现粘结,渣铁温度急剧下行,炉况进一步恶化,17;30难行悬料,停煤停氧,减风至150kpa以下崩料,料线5米,且3个尺偏差较大,对于炉况出现的失常状况分析为,在调整过程中造成边缘负荷偏重而中心气流未达到顺畅,频繁吹翻后炉墙上部出现局部粘结,对此采取集中加焦4批改全焦一个冶炼周期进行恢复,并调整装料制度为C38.5336.8235.0232.9230.5227.9225.13O38.5236.8335.0332.9230.52 (恢复开炉探测的等圆料流轨迹角度)按风量操作放缓恢复节奏,适当提高炉温控制生铁含[Si]0.40~0.50%,物理热>1495℃降低渣碱[R2]至1.10~1.15,按照风速达到240m/s,开始开风口,经过36小时恢复,炉况逐步恢复至全风,矿批50t负荷4.33,中心气流彻底打开,边缘气流适宜,炉芯温度逐步回升,炉况得到扭转,达到进一步强化的基础。

3 调整效果

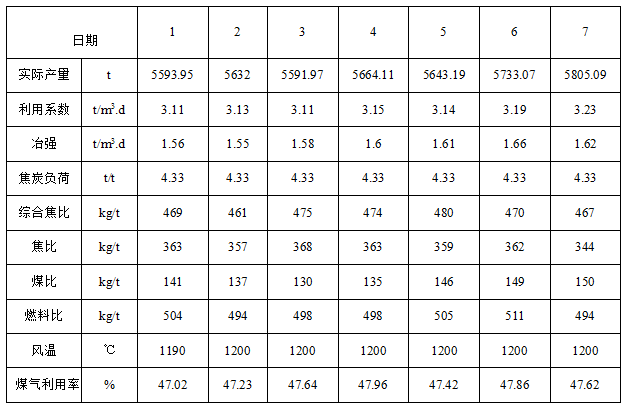

经过一周时间的稳固,2月份第一周各项指标得到很大的突破,如表3:

通过中心取焦在4号高炉成功的应用,对比前期各项指标,可以看出在提高冶强的过程中,日产量较前期得到大幅提高的同时,燃料比、焦比稳中下降,达到了本次调整后的目标。后续在炉型进一步规整,原燃料不断的优化改善,结合料面探测仪在炉喉截取的成像,将探索中心取焦后适宜本高炉的平台宽度+漏斗深度,进一步深挖指标潜能,达到行业领先水准。

4 结语

1、4号高炉取消中心加焦成功是在开放边缘气流导致炉墙粘结的特殊炉况下取得的,但取消中心焦料制的准备过程中,放边和缩小角差应是必不可少的步骤。

2、在适应取消中心加焦料制的过程时,调整上部装料制度较频繁,没有足够的炉况观察期又调整上部布料角度,易加剧炉内气流分布的不稳定,加大炉况判断与处理难度,取消中心加焦料制不成功的主要原因是:料制的调整时间间隔过短,加剧炉内气流分布的不稳定。

3、在大高炉崛起的先进技术环境下,必须遵循科学、相信科学数据化在逐步替代经验技术化,在本次实践过程中就会更好达到弯道超车。

4、关于炉内两道气流的匹配关系,采用取消中心加焦料制气流分布应保证中心气流为主,适当的边缘气流为辅,在本次调整过程中炉况一度出现失常也充分证实了这一点,。

5、实践中导致炉墙粘结需要一个度的衡量,这仍需要我们进行大量的工作来把握,。

6、在取消中心加焦调整过程中需要密切关注炉墙温度的变化,特别是炉身上部的水温差和热流强度,本体温差在3.0~4.0℃为宜。超出这个范围就得注意气流分布是否稳定合理。

7、在改善中心取焦后中间环带煤气利用差的问题上,结合炉况实践状态,4号炉大胆尝试增加矿中焦丁的混入量,适当减小焦炭/焦丁比值,吨铁焦丁比由45kg/t增加至65kg/t,在皮带运矿过程中经过时间计算定位混入焦丁,使其步入中间环带,达到改善中间环带煤气利用差的问题,实验阶段效果初显。

8、结合料面探测仪在炉喉截取的成像,下一步将探索中心取焦后适宜本高炉的平台宽度+漏斗深度,做为重要课题,进一步深挖指标潜能。

参考文献

[1] 《高炉炼铁生产技术手册》周传典 主编

[2] 《高炉炼铁500问》 郝素菊 蒋武峰等

[3] 《高炉炼铁工艺及计算》 成兰伯 主编