彭元飞 吴战林 李斌宜

(陕钢集团龙钢公司炼铁厂,陕西韩城,715405)

摘要:2019年度在400m2烧结机开展入炉料中MgO含量结构生产优化探索研究,随着内容的逐步深入,烧结过程趋于合理,通过对烧结矿MgO含量研究,发现其与烧结机流量与利用系数组成之间的关系,通过优化烧结机生产参数控制,对炼铁厂整体经济技术指标的提升有着巨大的促进意义,降低了铁前生产成本。

关键词:入炉料;MgO含量;烧结矿

1 课题提出的背景

在烧结的过程中,Al2O3含量影响烧结矿品质占比越来越大,传统的烧结配料已经不能满足实际的需求,所以应该更进一步的提升其冶炼条件,在整个烧结配料中缺少一种有效的脱硫物质,这就使得渣的流动性呈现降低趋势,不能达到理想的脱硫效果。所以可以添加少量MgO进行脱硫处理,对提升炉渣的流动性具有重要的意义。随着烧结工艺的逐步优化,为了更加了解MgO的使用性能,开展本项目研究。

2 课题研究的意义

随着全球经济一体化进程的不断加快,各国之间的经济、文化交流日益密切,进口矿产的比例不断增加,矿产原料中Al2O3的含量有了显著提高,能够有效降低烧结液相的黏度,为氧离子的扩散提供便利,有利于烧结氧化,生成更多的铁酸钙。如果Al2O3的含量相对较高,可能会造成烧结矿还原分化性能恶化,而MgO能够有效消除这种不利影响。因此,控制烧结矿中MgO的含量具有重要意义。

3 课题研究的理论依据

目前炉料中MgO含量来源主要为熟料中含量,其中烧结矿中MgO含量控制柜1.7-1.9%、球团中MgO含量0.5-1.0%,高炉锌负荷控制≤0.4kg/t,其中球团矿中MgO含量来源为部分含铁料、烧结矿中MgO含量来源为镁质熔剂。烧结矿中镁质熔剂主要为白云石粉,其MgO含量为17-20%、CaO含量为28-30%。有研究表明,当烧结矿开始软化时,随着MgO含量的增加,初始温度随之上升。这主要是因为MgO含量的增加会导致烧结矿中难熔物质的增加,液相熔点相应提高。在高炉冶炼中,软化初始温度的上升能够改善高炉炉料的透气性及还原过程,扩大其间接还原区域。因此,适当增加MgO的含量能够对烧结矿的高温冶金性能起到一定的改善作用。烧结矿中由熔剂带入MgO含量同时带CaO含量,对目前烧结矿产能影响较大,有必要探寻合适的MgO含量及结构分布,促进烧结机产能提升。

4 课题研究的主要过程

2018年12月,炼铁厂为进一步优化烧结块矿MgO含量控制,经前期论证,在400m2烧结机开展“入炉料中MgO含量结构优化研究”的科研项目。2018年12月,成立了科研小组,并上报了该科研项目,上报公司后正式立项,该项目开展期间受到集团和公司领导的高度重视,并给予大力支持,促进本项目顺利进行。在9个月的生产过程中,充分研究了400㎡烧结机工艺控制难点,我们逐步、逐条予以解决,科研内容得到验证,至2019年10月该项目实施良好,为优化高炉料种MgO含量指明了方向,同时提高400m2烧结机烧结矿产质量。回顾以往,本课题主要经历了以下三个阶段:

4.1技术方案的确立

2019年1月,项目组对400㎡烧结机工艺及设备条件进行初步分析,首先确定了生产参数研究方向。

首先,物料条件多变,课题组无法周密预估生产实践中遇到问题,为了试验的顺利进行,提高方案准确性,课题组对不同原料及工艺条件下生产过程进行跟踪,并走访技术人员和生产人员,探索试验过程和方法。

第二,研究文献资料,借鉴理论经验。课题组成员终点研究近几年来国内外烧结矿质量控制研究动态,明确自身不足和新的研究方向,期间明确了研究创新点以及研究范围。

第三,对初步实施方案进行讨论。课题组根据前期走访信息及文献资料,对初步方案进行讨论,并进行修订。

4.2调整及改造方案的实施

2019年3月-6月重点在400m2烧结机开展工业生产实验,探索烧结MgO含量与生产过程与烧结矿高温性能关系,当烧结矿中MgO含量不断增大时,烧结矿低温粉化性能出现较好的抑制作用,可见适当量的MgO在烧结矿影响上还是具有显著促进作用。同步通过调整高镁石粉比例来调整烧结矿MgO含量,进而优化高炉料种MgO含量结构,稳定控制渣中MgO含量及镁铝比至0.55-0.60倍。

4.3稳定运行阶段

7月对高镁石粉粒度进行监测,其<3mm占比逐步由90%提升至93%,烧结矿表观白点明显减少和R稳定率大幅提升,烧结矿MgO含量趋于稳定控制,烧结料层由800mm逐步提升至850mm,垂直烧结速度由18mm/min提升至20mm/min,促进烧结机流量由860t/h提升至880t/h。

5 课题研究成果

5.1项目目标完成情况

5.1.1烧结机流量提升10t/h。

|

阶段 |

理论研究 |

方案运行与调整 |

稳定运行 |

后期 |

|||||||

|

月份 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

10月 |

11月 |

|

烧结机流量 t/h |

832 |

835 |

848 |

852 |

858 |

846 |

839 |

844 |

860 |

843 |

857 |

|

均值 |

833.5 |

851.0 |

847.7 |

850.0 |

|||||||

|

烧结机利用系数 t/m2·h |

1.48 |

1.50 |

1.49 |

1.50 |

1.53 |

1.53 |

1.55 |

1.58 |

1.55 |

1.63 |

1.63 |

|

均值 |

1.49 |

1.51 |

1.56 |

1.63 |

|||||||

项目实施后,烧结机流量稳定运行至847.7t/h,较项目前提升14.2t/h,完成目标任务;同时烧结机利用系数提升0.07t/㎡h。

5.1.2形成企业生产操作规范2项

①修订烧结矿MgO含量控制标准至1.8-1.9%,并形成操作规范。

②修订400㎡烧结机参数控制标准。

5.2效益分析

采用2018年400㎡烧结机经济指标核定效益,加工费用为204.39元/t,成矿率69.14%,筛上率为76.51%,流量提升14.2t/h;2019年3-9月400㎡烧结机作业率为94.29%,生产周期为212天,效益核定如下:14.2*69.14%*76.51%*204.39*212*24*94.29%=736.6万元。

5.3生石灰质量与生产关系研究

5.3.1参数统计

|

项目 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

10月 |

11月 |

|

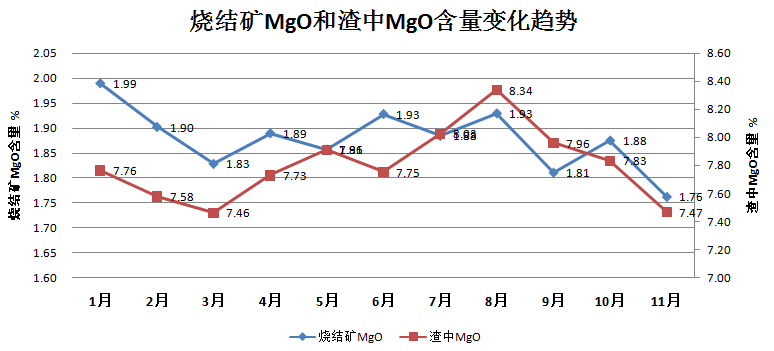

烧结矿MgO % |

1.99 |

1.90 |

1.83 |

1.89 |

1.86 |

1.93 |

1.88 |

1.93 |

1.81 |

1.88 |

1.76 |

|

球团矿MgO % |

7.76 |

7.58 |

7.46 |

7.73 |

7.91 |

7.75 |

8.03 |

8.34 |

7.96 |

7.83 |

7.47 |

|

烧结矿球团矿入炉率 % |

87.45 |

90.46 |

89.92 |

92.12 |

90.54 |

91.51 |

91.61 |

92.90 |

89.58 |

89.06 |

90.61 |

|

渣中MgO % |

7.76 |

7.58 |

7.46 |

7.73 |

7.91 |

7.75 |

8.03 |

8.34 |

7.96 |

7.83 |

7.47 |

|

渣中MgO % |

12.89 |

13.21 |

13.04 |

13.06 |

13.16 |

12.79 |

13.18 |

13.13 |

13.48 |

13.70 |

13.46 |

|

渣中Mg/Al 倍 |

0.60 |

0.57 |

0.57 |

0.59 |

0.60 |

0.61 |

0.61 |

0.63 |

0.59 |

0.57 |

0.55 |

5.3.2相关性分析

|

项目 |

关系式 |

R² |

相关系数 |

|

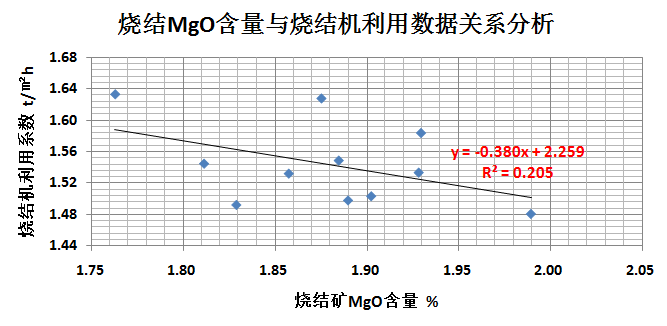

与烧结机利用系数 |

y=-0.380x+2.259 |

0.205 |

-0.453 |

|

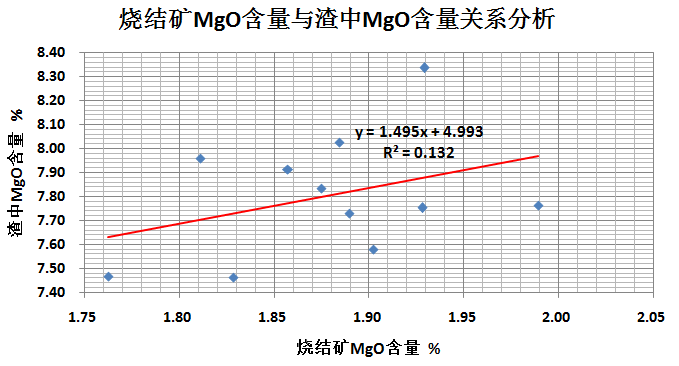

与高炉渣中MgO含量 |

y=1.495x+4.993 |

0.132 |

0.363 |

分析:

①烧结矿MgO含量与烧结机利用系数呈现明显的负相关性,即随着烧结矿MgO含量提升将导致烧结机利用系数降低,关系式为y=-0.380x+2.259,相关系数为-0.453。

②在炉料结构较稳定情况下,烧结矿MgO含量与渣中MgO含量呈现明显正相关性,关系式为y=1.495x+4.993,相关系数为0.363。

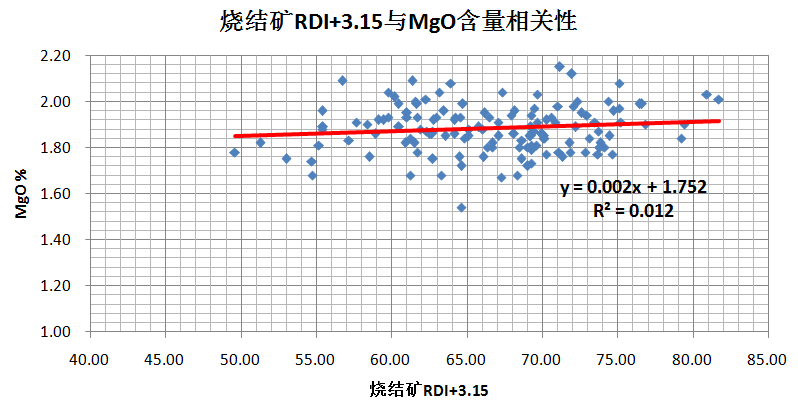

③烧结矿MgO含量与烧结矿RDI+3.15含量呈现较弱相关性。

6 理论结果

6.1通过研究,逐步细化了400㎡烧结矿质量提升的工艺及设备管控思路,分厂内部形成了集中针对烧结过程中配料过程、造球过程、参数控制等方面的攻关思路,比如采取了水分控制、漏风治理、FeO优化、返矿优化、布料模式研究等重点攻关活动,促进烧结矿产质量均大幅提升。

6.2随着研究内容的逐步深入,烧结过程趋于合理,通过对烧结矿MgO含量研究,发现其与烧结机流量与利用系数组成之间的关系,提升了科研人员分析、研究、解决问题的能力,同时提升项目组成员与公司相关部门的协调沟通能力。

7 课题研究重要结论

7.1烧结矿MgO合理控制范围为1.6-1.8%,目前控制1.9-2.0%控制偏高,不利于烧结利用系数提升。

7.2在目前炉料结构条件下,以控制烧结矿MgO含量为主,促进渣中镁铝比稳定0.55-0.60倍。

7.3形成不同的原料结构及变化及时调整关键工艺参数,根据烧结机参数变化预判控制生灰及燃料配比;操作严格执行工艺技术操作规程;扎实落实设备的三级点检及设备的维护、保养,以过程监督为基础实现定检定修等要求。

本项目开展过程中,烧结生产过程控制参数较为模糊,存在一些误区和盲区,我们将继续跟踪过程变化情况,存在的隐患与问题逐步暴露后予以探索和攻关,对烧结矿产质量产生不同程度的影响,今后类似研究可在烧结杯实验进行研究后提出攻关措施与注意事项。