茶维杰 和浩 杨冠龙 金勇 陈爱林 杨昌文

(红河钢铁有限公司)

摘要:本要主要总结了炼钢厂钢渣回收利用的实践经验,主要从初期渣的形成时间、脱P率、喷溅情况、终渣情况等方面讨论了钢渣的利用对转炉冶炼过程的影响。

关键词:钢渣;脱磷;喷溅

钢渣是在冶炼过程中由造渣材料、吹炼反应产物、侵蚀脱落的耐火材料、金属料带入的杂质等所组成的固体颗粒,是炼钢过程中的副产物,其产量约为粗钢产量的12% ~ 14%,目前我国钢渣年产量已高达1亿t[1-2]。钢渣中还含有一定量氧化铁等金属元素,钢渣中的各成分含量因炼钢技术条件、操作水平、炉型结构、操作工艺等不同而有所差别。而炼钢冶炼以铁水、废钢作为原料,所以钢渣经过处理后再次回收利用,对于炼钢生产来说有一定的经济价值。

1 炼钢基本情况

1.1 设备情况

红钢炼钢厂现有50吨顶吹转炉2座,四机四流小方坯弧形连铸机2台、五机五流小方坯弧形连铸机1台,主要生产钢种为HRB400G、HRB400E、HPB300及其它低合金钢。

1.2 炼钢钢渣情况

表1.1为炼钢厂2019年6—12月份钢渣情况,从表中可以看出炼钢在生产过中每月所产生的钢渣量巨大,如果将这些钢渣经过球磨水洗、筛分、磁选等工艺处理再回收利用将产生较大的经济效益。

表1.1 炼钢厂2019年6—12月钢渣量

|

月份 |

钢渣量(t) |

|

6 |

22153.92 |

|

7 |

25608.26 |

|

8 |

26981.88 |

|

9 |

24507.12 |

|

10 |

23466.88 |

|

11 |

20599.46 |

|

12 |

18479.92 |

表1.2为炼钢厂钢渣磁选颗粒的化学成分,从表中可以看出磁选后的钢渣TFe含量达到了56.38%,将磁选颗粒再次入炉冶炼具有较高的利用价值。

表1.2 钢渣磁选颗粒主要化学成分表

|

化学成分/% |

||||

|

TFe |

SiO2 |

MgO |

CaO |

P |

|

56.38 |

3.34 |

4.54 |

34.86 |

0.583 |

2 钢渣利用的工艺路线及冶炼条件

2.1 主要工艺路线

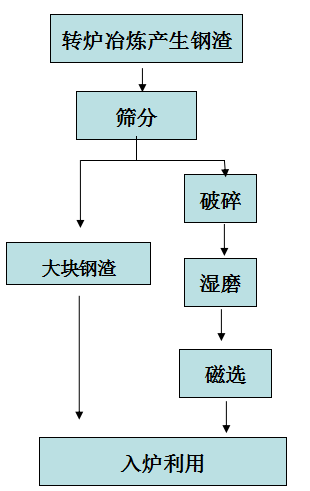

钢渣经过处理磁选后形成了大块钢渣和磁选颗粒,大块钢渣直接以废钢形式入炉冶炼,磁选小颗粒以废钢形式直接配料入炉或者通过炉顶料仓,作为溶剂、冷却剂等用途在冶炼过程中加料使用,红钢炼钢厂主要以废钢形式直接配料入炉。

图2.1 钢渣利用工艺路线图

2.2 冶炼条件

铁水成分条件:w(Si)为 0.20%~ 0.70%,w(P)≤0.130%,w(S)≤0.050%。冶炼钢种:HRB400E、HPB300。

3 钢渣利用对冶炼过程的影响

红钢炼钢厂在钢渣利用上主要作为废钢通过配斗入炉冶炼,根据铁水物理热配入3—6吨钢渣,同时要确保冶炼过程的热量稍微富余。

3.1 对初渣形成时间的影响

转炉冶炼过程中初期渣的形成时间对冶炼至关重要,较早的成渣时间能够有效提高冶炼效率。氧气顶吹转炉炼钢的吹氧时间只有十几分钟,快速成渣是造渣过程的核心问题,只有快速造渣才能有效去除S、P,确保终点达到目标,提高冶炼效率。

通过对冶炼过程实际跟踪数据和炉长操作经验反馈,在冶炼条件基本相同的情况下,有钢渣配入的炉次起渣时间总体上比未配入钢渣的起渣时间早(以看炉口起渣时间为准)。说明钢渣的利用有利于提高成渣速度,相关比未加入钢渣的冶炼炉次对脱P、S创造了条件。

表3.1 起渣时间对比表

|

序号 |

钢渣装入量(t) |

总装入量(t) |

起渣时间(s) |

|

1 |

3.5 |

60.5 |

254 |

|

2 |

4.2 |

60.4 |

233 |

|

3 |

5.5 |

61 |

247 |

|

4 |

4.6 |

63.2 |

301 |

|

5 |

3.2 |

59.7 |

245 |

|

6 |

5.6 |

61.6 |

277 |

|

7 |

0 |

58.3 |

267 |

|

8 |

0 |

62 |

310 |

|

9 |

0 |

59.8 |

288 |

|

10 |

0 |

62.5 |

325 |

3.2 脱P率的影响

通过对铁水P含量(0.090%≤P≤0.107%)基本相近的的冶炼炉次统计对比发现加入钢渣的炉次总体脱P合格率比未加入钢渣的炉次高。表3.2为所收集的脱P情况统计表,以炼钢厂一倒P≤0.03%为脱P合格。从表中可以看出加入钢渣的冶炼炉次一倒脱P合格率比未加钢渣的高6.2个百分点。同时根据炉长操作经验反馈,加钢渣的冶炼炉次与未加钢渣的冶炼炉次相比总体脱P效果更好。说明加钢渣的冶炼炉次脱P效率对比未加钢渣更高。

表3.2 脱P合格率统计表

|

项目 |

炉数 |

p≤0.03% |

P>0.03% |

脱P合格率(%) |

|

加入钢渣 |

157 |

136 |

21 |

86.62 |

|

未加钢渣 |

143 |

115 |

28 |

80.42 |

根据脱磷综合反应方程式:

2[P]+5(FeO)+3(CaO)=(3CaO.P2O5)+5[Fe]

2[P]+5(FeO)+4(CaO)=(4CaO.P2O5)+5[Fe]

脱磷反应是在金属液与熔渣界面进行,首先是[P]被氧化成五氧化二磷,而后与CaO生成稳定的磷酸钙,固定在炉渣中。增加碱度和氧化性有利于脱磷反应进行,而回收利用的钢渣具有含TFe高、CaO高等特点,所以钢渣的加入提高了脱P效率。

3.3 对喷溅的影响

通过对冶炼现场观察发现,所有加入钢渣的冶炼炉次在冶炼前期都会出现不同程度的喷溅情况,同时根据炉长操作反馈加入钢渣的冶炼炉次喷溅情况较为明显,且基本都是发生在冶炼前期。喷溅产生的主要原因是:冶炼初期渣料加入较集中,化渣不良、不透,同时由于炉内配入的钢渣中含有较高的FeO,造成了熔溶渣中FeO聚集,渣中积累的FeO 给C-O反应提供了一个非常大的条件,进一步加剧了C-O反应,瞬间 C-O 反应产生大量的气体,造成前期喷溅[3-4]。而喷溅的发生在一定程度上造成金属料的损失,不利于提高金属收得率,降低钢铁料消耗。而要预防和控制喷溅首先需要做好装料制度,合理控制好配料结构和装入量;其次要控制好冶炼过程中的枪位和供氧强度;再次要控制好造渣制度,以小批量、多批次的加入方法,确保早化渣、化好渣[5]。

3.4 对终渣的影响

通过对加钢渣炉次和未加钢渣炉次终渣取样对比(表3.3),从表3.3可以看出加钢渣炉次的平均T.Fe高于未加钢渣的炉次,MgO含量略高于未加钢渣的炉次,MgO含量相对较高有助于渣系中MgO含量的保持,利于炉衬维护,而加钢渣炉次终渣碱度相对较低。所以钢渣利用对终渣的影响相比未加钢渣影响不大,能够满足工艺要求。

表3.3 终渣成分对比(平均值)

|

项目 |

T.Fe |

CaO |

MgO |

SiO |

R |

|

加钢渣炉次 |

19.76 |

40.23 |

10.55 |

11.46 |

3.51 |

|

未加钢渣炉次 |

18.53 |

40.28 |

9.92 |

10.9 |

3.70 |

4 钢渣利用的经济效益和社会价值

钢渣是炼钢生产中的副属物品炼钢厂将钢渣处理回收再循环利用,首先具有较高的经济利用价值,钢渣回收利用有利于降低炼钢生产成本;其次钢渣的回收利用,减少了炼钢生产废气物的排放,有利于改善环境减少污染,体现出了较高的社会环境价值。

4.1 经济效益

钢渣中的T.Fe主要以铁的氧化物形式存在,钢渣的加入一方面能够迅速为炉渣提供脱P所需的FeO,满足脱磷的热力学条件,能够提高脱磷效果;另一方面钢渣的加入,能够助熔加速熔渣的形成,既能快速提高炉渣的碱度,又能增强炉渣的流动性。所以对于炼钢厂来说,钢渣的循环利用有利于降低石灰、轻烧白云石等溶剂的消耗,从而降低溶剂成本。表4.1为炼钢厂统计的加钢渣冶炼和未加钢渣冶炼溶剂(活性石灰和轻烧白云石)消耗情况,从表中可以看出加钢渣冶炼相比不加钢渣活性石消耗下降2.82kg/t,轻烧白云石消耗下降0.39kg/t,总溶剂消耗下降3.21kg/t。活性石灰单价为0.34元/kg,使用成本下降约0.96元;轻烧白云石单价为0.31元/kg,成本下降约0.12元;那么吨钢溶剂消耗成本将下降1.1元/吨,经济效益较为显著。

表4.1溶剂消耗对比表

|

项目 |

活性石灰(kg/t) |

轻烧白云石(kg/t) |

合计(kg/t) |

|

未加钢渣 |

28.02 |

22.04 |

50.06 |

|

加钢渣 |

25.20 |

21.65 |

46.85 |

|

对比 |

-2.82 |

-0.39 |

-3.21 |

4.2 社会价值

钢渣是炼钢生产中主要的固体废物,其内含有个各类有害物质和较多的铁元素,如果将其直接排放将会造成很大的环境污染和一定程度上的资源浪费。将钢渣再次循环利用,降低了工业废物的排放减少了环境污染;同时一定程度上减少了矿产资源的消耗,使有限的资源得到了充分利用,实现了钢铁工业健康、绿色发展。

5 结论

(1)实践生产表明转炉钢渣的回收利用有利于提高转炉冶炼过程初期渣的形成,同时有利于提高一倒脱P率,从而降低炼钢溶剂消耗,降低生产成本。

(2)钢渣的利用在冶炼前期容易出现喷溅现象,在冶炼过程中需要做好相应的预防和控制,从而减少喷溅情况的发生。

参考文献

[1] 陈跃军.钢渣尾渣在转炉造渣中的应用初探[J].山西冶金,2018,6:19

[2] 刘长波等.钢渣利用及稳定化技术研究进展[J].矿产保护与利用,2018,6:6

[3] 任宏伟 周德馨.转炉喷溅产生原因及控制措施[J].钢铁冶金,2017,3:11

[4] 张启明.转炉喷溅的机理及控制措施[J].福建冶金,2018,1:33

[5] 周军.转炉喷溅产生的原因及预防措施[J].山东工业技术,2015,15:35-36