徐军,乔军

(中冶南方工程技术有限公司 湖北 武汉 430223)

摘要:经过多年发展,我国钢铁工业固废综合利用率取得较大进展,多数固体废物实现了资源回收及综合利用,但钢渣及含锌尘泥未能找到合适综合处理途径。本文分析了钢渣、含锌尘泥处理现状,针对钢渣活化改性、安定性改善及尘泥脱锌工艺进行分析比较。

关键词:钢铁固废;钢渣;含锌尘泥;综合利用。

钢铁行业是典型的资源、 能源密集型工业,钢铁企业生产在消耗大量资源的同时产生大量的废弃物,据统计,钢铁行业固体废弃物产生量占工业固废总量超过18%,钢铁长流程工序吨钢固废产生量超过600kg,综合利用率维持在70%左右[1],多数固体废物实现了资源回收及综合利用,但钢渣、含锌尘泥的综合处理一直困扰着企业。目前,钢渣资源化利用主要方式是回收其中的金属铁、将尾渣深加工,但尾渣综合性能差、处理难度大,大量尾渣堆存在钢铁企业内无法处理。含铁尘泥主要利用方式为回配返烧结、炼钢工序,虽然实现了资源回收,但金属锌等有害元素的循环富集对企业正常运行埋下隐患。

加强对钢渣、含锌尘泥等固废的资源化利用,使钢铁行业达到“全利用、零排放”的环保目标,不仅有利于保护环境,还可以提高企业的经济效益,是企业贯彻国家绿色经济发展的必然选择和不可或缺的保障工作。

1、利用现状

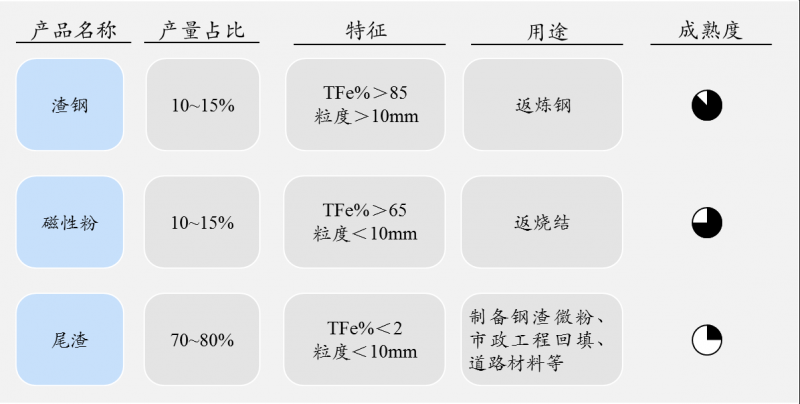

钢渣是炼钢过程中产生的一种工业废渣,根据工序不同,可分为脱硫、转炉、铸余、电炉渣等,每生产1t钢能产生100~150kg钢渣。钢渣利用的主要方式是回收其中的金属铁和渣铁,渣钢、磁性粉分别返炼钢、烧结工序,尾渣用于水泥生料及混合料、工程回填、混凝土掺合料等,如图1所示。为提高尾渣利用率,部分钢铁企业建立了钢渣微粉生产线,将尾渣粉磨成合格粒度钢渣微粉与水泥熟料混合制备水泥。但尾渣综合利用率仍处于较低水平,大量尾渣堆存在企业周边,成为钢铁企业亟待解决的环保问题。

图1:钢渣处理产品大纲及用途

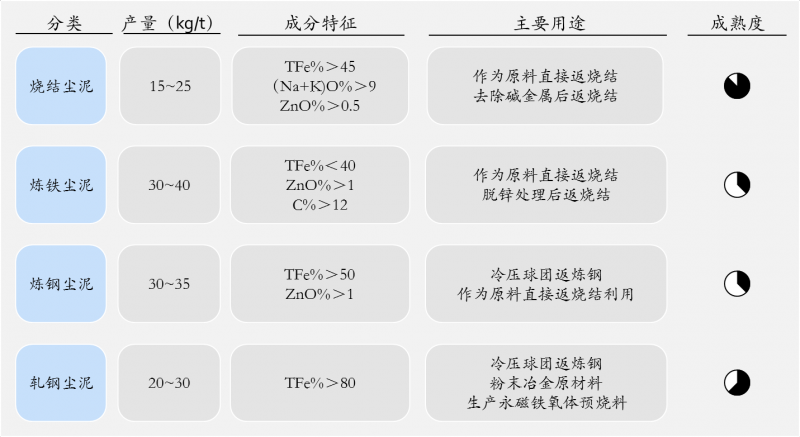

含铁尘泥指烧结、炼铁、炼钢、轧钢等工序除尘过程收集的颗粒物,尘泥量一般为钢产量的8%~12%。含铁尘泥根据各工序不同,成分差异性较大,普遍含有30%以上的有价Fe元素,具有巨大的资源化利用潜力。目前,含铁尘泥大部分返回烧结配料,部分冷压球团加工后返炼钢作为冷却剂和造渣剂使用等,虽然基本实现了资源化利用,但由于含铁尘泥品位差别较大、且含有有害杂质,长期直接循环使用会造成烧结矿铁品位降低、有害杂质含量提高,导致炉衬寿命和高炉利用系数降低。实际生产过程中需结合尘泥不同成分,采取针对工艺,充分挖掘资源价值。

图2:含铁尘泥特性及资源化方向

越来越多企业重视到Zn>2%除尘灰循环利用会明显增加高炉的锌负荷,影响高炉稳定生产[2]。部分企业配置了脱锌处理线,但综合处理费用较高,未能实现工艺大规模化应用。如何科学合理的处理含锌尘泥是目前钢铁企业研究和关注的重点课题。

2 发展探讨

2.1 钢渣尾渣

钢渣尾渣是钢渣经破碎、磁选将含铁量较高渣回收后剩余的低磁性废渣,钢渣经处理后中尾渣量占比70~80%。尾渣主要成分及特性见表-1。

表1:钢渣尾渣成分主要成分构成及矿物特性

|

名称 |

主要成分构成(%) |

|||||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

FeO |

Fe2O3 |

MnO |

TiO2 |

P2O5 |

f-CaO |

|

|

转炉渣尾渣 |

13.56 |

3.17 |

58.21 |

1.59 |

0.7 |

1.1 |

0.69 |

1.48 |

2.88 |

4.60 |

|

矿物组成 |

特性 |

用途 |

||||||||

|

C2S、C3S、C2F |

胶凝活性 |

水泥类无机胶凝料 |

||||||||

|

Fe、RO相 |

磁性、无胶凝活性 |

利于铁素回收利用,不利于作水泥类胶凝料 |

||||||||

|

Fe、RO相、C2F、C4AF等含铁素组分 |

含铁、耐磨 |

铁素回收、作耐磨料 |

||||||||

钢渣尾渣具有三个特征:1)胶凝活性低。相较于高炉矿渣,钢渣内有效胶凝成分含量占比低,矿物内晶体致密、粗大,尾渣综合胶凝活性较低;2)难磨性。尾渣中含有部分金属铁以及铁氧化物,易磨性差,加工能耗高;3)安定性不良。内部含有较高含量的f-CaO,完全水化时间长,水化膨胀造成体积安定性的隐患。上述特征制约了钢渣尾渣的资源化利用,目前,尾渣综合利用率不足40%,且多为附加值应用。为实现尾渣资源化利用,需要在钢渣活化改性、安定性改善方面实现突破。

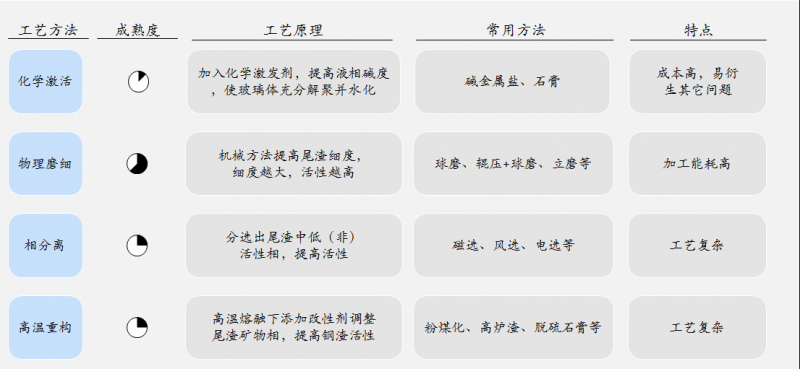

1)活化改性

尾渣具有与普通硅酸盐水泥相似的化学成分及矿物组成,具有很大的活性潜力,为改善尾渣活性,提高利用率,众多机构针对尾渣特性开展针对性活化改性研究,力求寻找破解尾渣综合处理难现状。主要方法包括:化学激发活化、物理磨细活化、相分离活化及高温重构,主要特点见图3。

图3:钢渣活化改性工艺及特点

虽然活化改性工艺众多,但大多还是停留在实验研究阶段,仅物理磨细等少量工艺实现了工业化应用。此外,构建基于单一工艺的多工艺协同处理法得到了越来越多关注,如钢铁企业厂内建成钢渣微粉加工线采用“物理磨细+相分离”工艺在传统磨粉基础上增加RO相分选工艺,可降低加工成本,有效提高钢渣微粉活性。

2)安定性改善

尾渣内部存在一定量的f-CaO、f-MgO,这些氧化物遇水后会在很长时间内持续水化并发生体积膨胀,导致尾渣制备道路、建材养护过程中的长期安定性极差,易发生砖体开裂,严重制约钢渣在建材领域的使用。

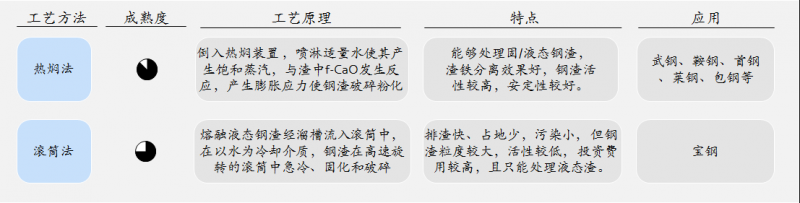

采取合适的钢渣预处理方式,可在保证其矿物活性不降低的前提下,有效降低f-CaO、f-MgO含量,使其含量处于体积稳定性良好的可控范围,有效促进钢渣建材资源化利用。现有的钢渣预处理工艺包括冷弃法、水淬法、风淬法、热泼法、浅盘法、滚筒法、粒化轮法和热焖法等。其中,应用最广泛、对安定性提高最有效的方法是滚筒法、热焖法,主要特点见图4。

图4:钢渣预处理工艺及特点

除了传统钢渣预处理措施改善钢渣安定性外,近些年开展研究的高温重构和化学碳化处理工艺对钢渣安定性改善起到一定效果。赵海晋等[3]利用粉煤灰来对钢渣进行高温重构改性,粉煤灰中的硅铝质玻璃体在高温下会重新熔融,吸收钢渣中的f-CaO,使重构钢渣体积安定性提高。张丰等[4]研究了化学碳化对钢渣稳定性的影响,结果表明: CO2可与钢渣中f-CaO、f-MgO发生反应生产碳酸盐,从而消除安定性隐患。

采用热焖工艺处理,将尾渣粉磨成微粉后安定性能够得到根本的改善,有效拓展钢渣资源化利用。但钢渣粒度大于1mm颗粒原则上其膨胀化的概率永远不会等于零,钢渣资源利用途径中需要避免作为骨料制备结构混凝土。

2.2 含锌尘泥

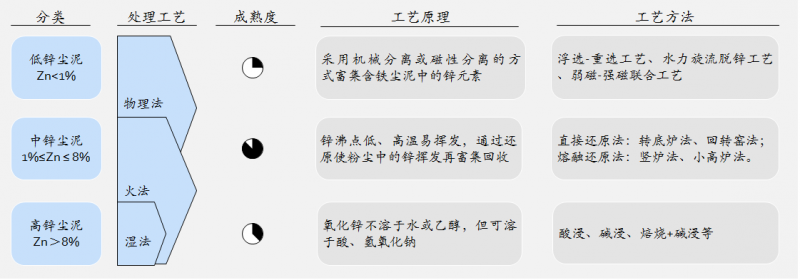

含锌尘泥主要包括高炉煤气净化过程中收集的粉尘或尘泥,转炉、电炉烟气收集的粉尘等,吨钢产生量20~40kg。含锌尘泥简单回配烧结会造成锌的循环富集,影响高炉和烧结机使用寿命。《钢铁工业含铁尘泥回收及利用技术规范》(GB/T 28292-2012)规定,锌含量>1%的中锌含铁尘泥需进行脱锌处理后再返回钢铁生产工艺,含锌尘泥的脱锌处理工艺主要有物理法、湿法、火法,主要特点见图5。

图5:含锌尘泥分类及特点

钢铁企业内含锌尘泥一般为中锌尘泥,适用于火法脱锌处理工艺。目前,回转窑、转底炉工艺应用最广泛。

1)回转窑

回转窑法是把钢铁厂内各种来源的废料经过预处理,然后同还原剂混合送入还原窑,窑内炉料被加热装置加热至一定温度使得废料中的铁和锌的氧化物被还原,这些锌在窑温下蒸发并与排出的烟气一起离开回转窑,经过收集装置富集锌。

回转窑工艺在国内应用较广泛,具有工艺成熟、投资成本较低、设备运行简单等优点。但存在生产过程中窑内高温段易结圈、工序能耗大、产品质量低等缺点。

2)转底炉

转底炉工艺是将含锌尘泥、碳粉和粘结剂混合造球。生球经烘干后置于转底炉内加热至氧化锌被还原,还原出的锌被蒸发并随烟气一起排出,经冷却系统时被氧化成细小的固体颗粒而沉积在除尘器内,最终产物DRI(直接还原铁)可直接返回钢铁生产。

转底炉具有原料适应性好、运行成本低等优点,主要缺点包括:原燃料中的硫未能在转底炉内有效脱除,从而导致生产的产品中硫含量普遍较高;在还原的过程中较易发生二次氧化从而使得产品的质量即金属化率降低。

3)工艺比较

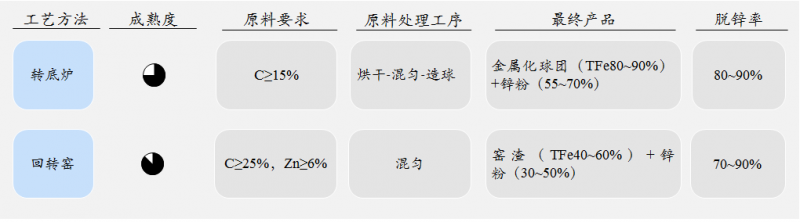

如图6所示,转底炉工艺在原料适用性、产品质量及环保效果上具有一定的优势,回转窑工艺在技术成熟度、原料制备工序及工程投资等方面占优。

图6:回转窑与转底炉工艺比较

当前,转底炉、回转窑工艺因现工艺存在的不足,综合处理费用较高,未实现规模化应用。基于此,众多研究机构在探索含锌尘泥处理新工艺,如北京科技大学[5]等机构提出的熔融还原电炉工艺处理含锌尘泥,与现有火法处理工艺相比,新工艺原燃料适应性广,污染少,能耗较低、生产成本较低,具有一定的商业价值。

3 结论

钢铁企业固废正在经历资源处理向资源高价值利用转变阶段,在提高源利用率的基础上,如何充分利用固废有价资源成为企业绿色发展前提。钢渣和含锌尘泥综合处理问题已成为钢铁企业亟待攻克的难题,需要更多机构、学者加强针对性研究,实现核心技术突破。

1)钢渣应加速破解资源化利用低现状,重点拓展建材化应用方向,加强针对尾渣活化改性、安定性改善研究;

2)中高锌尘泥循环使用前需要进行脱锌处理及锌粉回收,转底炉工艺在环保节能等方面有一定优势,值得大力推广使用。熔融还原工艺原燃料适应性广、处理能力大,具有一定研究价值。

参考文献

[1] 张临峰, 黄导. 钢铁工业大宗固体废物综合利用综述[J]. 冶金管理,2017,04:27~32.

[2] 祁成林,张建良,林重春,等.有害元素对高炉炉缸侧壁碳砖的侵蚀[J].北京科技大学学报,2011,33(4):492.

[3] 赵海晋,余其俊,韦江雄,等.利用粉煤灰高温重构及稳定钢渣品质的研究[J].硅酸盐通报,2010,29( 3) : 572-576.[4] 张丰,莫立武,邓敏.碳化养护对钢渣混凝土强度和体积稳定性的影响[J].硅酸盐学报,2016,44( 5) : 640-646.

[5] 张建良,李洋,袁骧等. 中国钢铁企业尘泥处理现状及展望[J].钢铁,2018,53(6):1-10.