郑志辉[1] 李景超[1] 李保海[1] 王磊[2] 申琪[2] 李国超[2]

(1.首钢股份公司迁安钢铁公司 河北迁安;2.北京鼎盛成包装材料有限公司迁安分公司 河北迁安)

摘要:首钢股份公司迁安钢铁公司固废资源综合利用坚持以“减量化,再利用,资源化”为原则,初步建成固体二次资源绿色循环产业园区,实现了钢渣、脱硫渣的集中加工处置,实现铁元素最大程度的回收利用,改善了有害元素在钢铁流程的影响,实现了尾渣在建材行业的应用。

关键词:脱硫渣;资源化;研究与实践

1 国内外脱硫渣资源化现状

炼钢铁水预处理工序生产,在扒渣过程中,有一定量的铁水被同时扒出,在渣罐中冷却后凝结成大型渣坨,造成脱硫渣坨加工难度大,生产效率低,工人劳动强度大,渣场存放困难,易造成环境污染。并且难于破碎、加工和回收利用。为了解决这一问题,各企业相继开发综合利用方法。例如:返生产利用法、返烧结法、隔断剂法等。

攀钢采用脱硫扒渣分层隔断剂[5]。隔断剂处理脱硫渣有明显效果,降低了破碎难度,破碎率达到80%,减少了渣铁的块度,有利于渣铁的综合利用。

重钢将脱硫渣破碎后的渣铁,通过电弧炉熔化后提炼出生铁,再将生铁用于炼钢生产。

日本鹿岛制铁采用KR法脱硫工艺,脱硫渣返回铁水脱硫工序再利用[6]。KR脱硫渣运到熔渣处理站,装入上部带有滚筒筛的罐车内,然后运到铁水坑旁的脱硫渣专用料斗,并通过料斗下部的盘式输送机按所需量将脱硫渣投入铁水罐,待铁水装入后再进机械搅拌处理。结果表明,返回脱硫渣再次利用后自由氧化钙减少了一半,硫含量则大幅增加。该方法脱硫率要比石灰脱硫率高。主要原因是返回利用脱硫渣加入量较大;另外返回渣余热利用,石灰更容易参加反应。

2 首钢迁钢脱硫渣综合利用现状

首钢迁钢公司有六座铁水预处理站,其中三座是铁水复合喷吹颗粒镁工艺,三座KR机械搅拌脱硫工艺。2017年开始将三座喷吹工艺改造为KR机械搅拌工艺,脱硫渣年出量约15万吨。

2.1 KR脱硫渣特性

KR法脱硫是将搅拌器插入铁水包液面下一定深度,并旋转搅拌,同时加入石灰和萤石按一定比例的混合的脱硫剂。搅拌器旋转过程中,脱硫剂与铁水发生脱硫反应。反应结束后,所生成的干稠状渣子浮于铁水表面,后扒除到渣罐中,形成了KR脱硫渣。其形态为固态,氧化钙、金属铁含量较高。

表1 KR脱硫渣成分

|

项目 |

CaO |

Fe2O3 |

SiO2 |

Al2O3 |

MgO |

MnO |

P2O5 |

TiO2 |

V2O5 |

TFe |

K2O |

SO3 |

Cr2O3 |

Cl |

|

KR脱硫渣% |

45.54 |

7.03 |

13.51 |

3.49 |

6.28 |

0.46 |

0.23 |

0.80 |

0.12 |

22.9 |

0.08 |

4.37 |

0.10 |

0.11 |

2.2 综合利用现状

铁水预处理工艺产出的脱硫渣含有大量的金属铁元素和自由氧化钙。目前,迁钢公司逐步完善了脱硫渣综合利用工艺。首先在源头减量少上,热态返回利用和冷态返回脱硫站的工艺,重复利用2-3次,就需要外排处理。针对外排脱硫渣,迁钢公司不断完善了加工工艺,建设脱硫渣罐闷一次处理工艺生产线;棒磨二次加工工艺处理线;渣铁粉冷压球工艺生产线;渣铁粉水洗球磨线,实际了脱硫渣金属铁元素回收利用率达到98%,尾渣建材行业利用率达到100%。

3 脱硫渣减量化技术

3.1 KR脱硫渣重复利用

在铁水温度下,石灰与铁水反应是固-液相反应,固相反应慢,为了提高反应速度,石灰中加入一定比一会儿的化渣剂:迁钢为(CaO-CaF2系),日本各大钢厂(CaO-Al2O3系)。固-液相反应在石灰表面形成CaS和CaSiO4的壳,阻止反应的进行,有大量自由氧化钙未反应。可以重复利用未反应的氧化钙。主要采用两种形式重复利用:

KR法脱硫渣扒除后,直接返回下一包铁包中。另外是采用返回脱硫工序回收利用工艺。

基本流程如下:

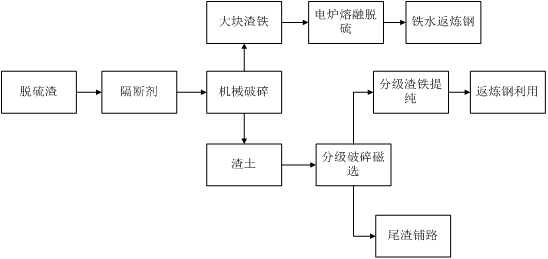

图1 KR脱硫渣返回利用流程图

3.2 KR脱硫吹渣技术

铁水包的铁水顶部有大约0.5%的铁渣,二氧化硅含量较高,不利于脱硫反应进行,通过在脱硫站加装侧吹赶渣,扒除顶渣,有利于降低脱硫剂的加入量,从而减少脱硫渣的产生。另外,后扒渣通过吹渣减少铁损,也减少了脱硫渣的产生。

4 脱硫渣的综合利用

4.1 一炼钢复合喷吹脱硫渣处理工艺

迁钢一炼钢脱硫为镁基复合脱硫剂喷吹脱硫工艺,此工艺产生的脱硫渣为坨状,因含铁量较大,破碎困难。目前迁钢采用隔断剂,使渣坨更易破碎,产出大块渣铁和渣土。大块渣铁返炼钢使用,而渣土在堆存。但由于大块渣铁转炉回硫较高,影响其回吃量。本研究,针对目前问题,提出了两种工艺。一是大块渣铁熔融处理工艺;二是渣土分级破碎磁选工艺。基本流程如下。

图2 一炼钢脱硫渣处理工艺

脱硫渣分级破碎磁选工艺简介:

二级破碎:装载机将250mm脱硫渣倒入格筛中,> 250mm倾翻到渣池中;< 250mm经过给料机,利用破碎机将脱硫渣从250mm破碎到70mm,然后从70mm破碎到10mm。

六级磁选:利用粗选机选出>70mm的渣铁,通过溜槽进入渣池;其余脱硫渣通过磁选机选出<70mm的渣铁,通过皮带机运输和筛分机将渣铁分成70-10mm的渣铁和<10mm的渣铁,进入不同的料仓待用。

三级筛分:脱硫渣全部破碎到<10mm,经过破碎、筛分、磁选,尾渣中的渣铁 最大程度地磁选出来,得到尽量多的渣铁,使磁选后的尾渣中渣铁含量小于2%。尾渣运入料仓储存。

4.2 KR脱硫渣处理工艺

KR脱硫渣处理工艺流程:

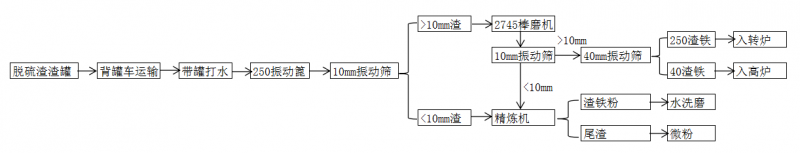

图3 KR脱硫渣处理工艺

(1)KR脱硫渣带罐热闷工艺

传统工艺采用渣罐中的脱硫渣倒铁斗中,铁斗汽车运输到卸料场地,翻渣后进行打水冷却。翻卸过程烟尘很大,为无组织排放,环境污染大。采用带罐汽车运,罐中打水,水份控制在7%左右,实现有组织排放,节约水资源。

(2)脱硫渣棒磨生产工艺

工艺采用“一级棒磨、四级筛分、一级磁选”。棒磨机采用2745型干式棒磨机(Φ2700×4500),入磨原料为300mm以下,出口尺寸300mm。处理能力100-150t/h,衬板寿命不低于12个月,渣铁品位≥85%,尾渣磁性物含量≤1.5%。

四级筛分:根据KR脱硫渣的特性以及产品应用流程,工艺设计为四级筛分,一级振动篦,为原料筛分,尺寸250*250mm,筛上转落锤产线,筛下满足入磨原料要求。二级筛为10mm振动筛,筛下直接进入精炼机,筛上物进入棒磨机。三筛、四筛为成品筛,分别筛出0-10、10-40、40-250mm渣铁产品,0-10mm进入精选机;10-40mm渣铁供高炉;40-250mm渣铁供转炉。

一级磁选:此工艺设计了一级磁选设备,棒磨机出料端未设计磁选机,直接进行筛分,筛下0-10mm与一级筛筛下一同进精选机磁选。

渣铁TFe含量:10-40、40-250渣铁>90%;精选机磁选渣铁粉>50%。

(3)落锤技术

铁和钢最根本的区别是含碳量,理论上一般把碳含量小于2.11%称之为钢,熔点在1450-1500℃,C大于2.11%的为生铁,熔点在1100-1200℃。随着碳含量的增加,其强度、硬度增加,而塑性和冲击韧性降低。生铁硬而脆,几乎没有塑性,针对大块渣铁的加工采用落锤工艺最为合适,采用高重锤和夹板锤两种。

(4)脱硫渣铁粉水洗磨提纯技术

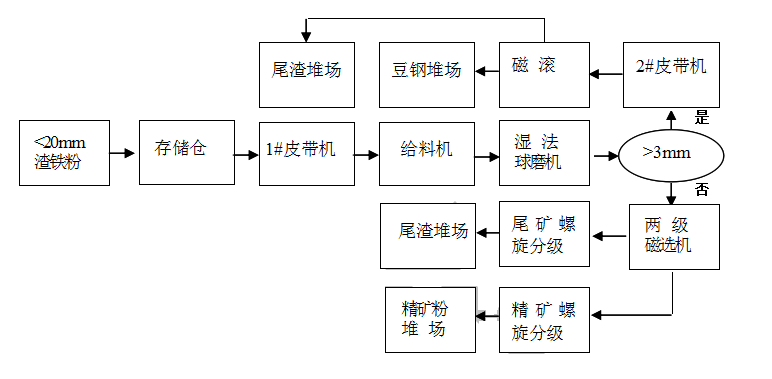

水洗磨加工线主要设施包括原料皮带、水洗磨机(Φ2200×7000)、滚筛、双辊磁选机(Φ1050×3000,滚筒表面磁感应强度2400/3000GS)、成品皮带、螺旋输送机等工艺设备以及泥浆泵、斜板沉淀器、压滤机等水处理设施和配套的土建、电气、自动化设备。设计能力40吨/小时,。工艺流程如下图所示:

图4 渣铁粉水洗球磨工艺

水洗磨与球磨机不同之处,在于内部衬板结构,与溢流型球磨机比,结构比较复杂,更有利用磨料和产能提高。主要特点:进料端每转一周进料两次,给料器双头向心给料;筒体内部出料端设有一十六件独立储料斗,成品进入此料斗后,磨机每转一周把所有物料全部罐向特制椎体,通过椎体八个斜面强制出磨;进入与磨连接在一体的滚筒筛筛分;磨机筒体分工作仓和筒体工作仓和成品相形排料仓,两仓之间由特殊设计环形孔衬板隔开。

产品指标情况:

表2 水洗线产品指标

|

名称 |

粒度/mm |

%TFe |

%MFe |

%S |

|

水洗粒铁 |

3-20 |

93 |

87 |

0.10 |

|

水洗铁粉 |

0-3 |

90 |

85 |

0.13 |

|

尾泥 |

0-3 |

7 |

2 |

2.2 |

5 脱硫尾渣的综合利用

5.1 脱硫渣粉磨试验研究

依照GB/T20491-2017《用于水泥和混凝土中的钢渣粉》和GB/T28293-2012《钢铁渣粉》进行脱硫尾渣粉磨试验。

(1)密度试验

表3 KR脱硫渣粉磨密度试验结果

|

序号 |

样品编号 |

试验数据 |

备注 |

|

|

试验值(g/cm3) |

平均值(g/cm3) |

|||

|

1 |

脱硫渣 |

2.636 |

2.6 |

不符合GB/T20491-2017要求 |

|

2.652 |

||||

(2)粉磨及比表面积试验(未添加助磨剂)

表4 粉磨及比表面积试验

|

序号 |

样品编号 |

试验数据 |

研磨时间 |

|

|

分次值(㎡/㎏) |

平均值(㎡/㎏) |

|||

|

3 |

脱硫渣1# |

426.2 |

423 |

10分钟 |

|

419.1 |

||||

|

4 |

脱硫渣2# |

485.7 |

484 |

16分钟 |

|

481.3 |

||||

(3)化学成分分析

表5 粉磨成份分析结果

|

名称 |

成分(%) |

Cl |

||||||||||||

|

CaO |

Fe2O3 |

SiO2 |

Al2O3 |

MgO |

MnO |

P2O5 |

TiO2 |

V2O5 |

K2O |

SO3 |

Cr2O3 |

f-CaO |

||

|

脱硫渣 |

45.54 |

7.03 |

13.51 |

3.49 |

6.28 |

0.46 |

0.23 |

0.80 |

0.12 |

0.08 |

4.37 |

0.10 |

7.39 |

0.11 |

注:依据GB/T20491-2017《用于水泥和混凝土中的钢渣粉》要求:

三氧化硫含量≤4.0% 氯离子含量≤0.06% 游离氧化钙含量≤4%

实际测得数据显示脱硫渣三氧化硫含量超过标准要求,两种钢渣氯离子含量超过标准要求,且 MgO含量均大于5%,需要做压蒸法安定性试验。

(4)晶像分析(XRD分析)

主要矿物组成γ-C2S、CaF2、f-CaO 、Ca(OH)2、CaCO3、MgO、C、硫硅钙石、CaS、黄长石、单质铁、白云石等。

(4)放射性实验

表6 粉磨放射性检测结果

|

名称 |

质量 |

Ra-226 |

Th-232 |

K-40 |

内照射指数C/Bq.kg-1 |

外照射指数 |

|

脱硫渣 |

217.6 |

14.8 |

13.8 |

0 |

0.07 |

0.09 |

(5)安定性

表7 粉磨安定性试验结果

|

样品名称 |

脱硫渣1# |

|

标准稠度 用水量(%) |

31 |

|

沸煮法(试饼) |

无弯曲 无裂缝 |

|

压蒸法(6小时压蒸膨胀率≤0.50%) |

0.4% |

(6)流动度比(≥95%)基准水泥

表8 粉磨流动度比试验结果

|

序号 |

样品编号 |

流动度比 |

|

1 |

脱硫渣1# |

92% |

|

2 |

脱硫渣2# |

97% |

(8)活性指数

a.基准水泥

表9 粉磨基准水泥洗性指数试验结果

|

编号 |

活性指数比(%) |

备注 |

|||

|

7天 |

28天 |

||||

|

一级 |

二级 |

一级 |

二级 |

||

|

≥65 |

≥55 |

≥80 |

≥65 |

||

|

脱硫渣1# |

68 |

78 |

二级 |

||

|

脱硫渣2# |

71 |

69 |

二级 |

||

b.普通水泥

表10 粉磨普通水泥洗性指数试验结果

|

编号 |

活性指数比(%) |

备注 |

|||

|

7天 |

28天 |

||||

|

一级 |

二级 |

一级 |

二级 |

||

|

≥65 |

≥55 |

≥80 |

≥65 |

||

|

脱硫渣1# |

65 |

74 |

二级 |

||

|

脱硫渣2# |

72 |

72 |

二级 |

||

5.2 复合粉试验

经过多年的探索和实践,矿渣微粉用于水泥和混凝土所具有的优良性能及经济性已得到普遍认可,其社会需求量大,使用广泛,效果突出。但是,近年来随着京津冀区域钢铁业去产能、蓝天保卫战的强力推行、大量中小钢铁企业关停,矿渣和矿粉的来源大幅减少,市场出现供不应求的局面,这给钢渣粉或复合粉带来了巨大的市场机会,同时解决钢铁行业固废资源的利用问题。复合粉采用矿渣粉与脱硫渣粉按一定比例掺合进行试验研究,具体试验按3种比例进行试验,矿渣粉:脱硫渣粉分别为1代表1:1;2代表1:2;3代表2:1。

(1)复合粉流动度比(≥95%)

表11 复合粉流动度比试验结果

|

序号 |

样品编号 |

流动度比 |

|

1 |

GS -1 |

95% |

|

2 |

GS -2 |

94% |

|

3 |

GS-3 |

98% |

(2)复合粉活性指数(普通水泥)

表12 复合粉普通水泥活性指数试验结果

|

序号 |

样品编号 |

活性指数比(%) |

备注 |

|||||

|

7天(≥) |

28天(≥) |

|||||||

|

G75 |

G85 |

G95 |

G75 |

G85 |

G95 |

|||

|

55 |

65 |

75 |

75 |

85 |

95 |

|||

|

1 |

GS -1 |

79 |

82 |

G75 |

||||

|

2 |

GS -2 |

62 |

64 |

不合格 |

||||

|

3 |

GS-3 |

83 |

84 |

G75 |

||||

6 结论

6.1 KR脱硫渣作为钢铁行业固废资源,因其金属铁元素、自由氧化钙含量高,内部热态或冷态循环利用,即实现了减量化,又节约了自然资源,是首选采用的综合利用技术。各企业因自身特点,采用方式不尽相同。

6.2脱硫渣加工处理产生的渣铁产品,因其硫含量较高,对钢铁行业生产会带来一定的影响,特别是炼钢品种生产、铁水质量以及烟气脱硫系统。渣铁提纯工艺是必要选择。目前迁钢公司采用棒磨机和水洗磨工艺是比较有效的工艺,渣铁产品品位均可达到90%以上。

6.3经试验研究,将脱硫渣磨细至比表面积400㎡/kg,脱硫渣粉7天活性指数均达到一级钢渣粉指标要求,但28天强度增长缓慢,达到二级标准要求,判定为二级钢渣。但氧化镁含量、脱硫渣的游离氧化钙含量均超过标准要求,但两种钢渣样品的安定性及压蒸安定性指标符合标准要求。

6.4 复合粉试验表明,矿渣粉与脱硫渣粉按2:1比例混合成的钢铁渣粉,7天活性指数能达到G95级要求,但其28天活性指数基本无增长。

参考文献

[1] 石枚梅,俞海明.铁水预处理KR脱硫渣特点和资源化处理工艺的开发[J].特殊钢,2013,34(6):42.

[2] 伦惠林,彭康,李阿鹏,等.脱硫渣制备高性能矿物材料的研究[J].材料导报,2013,27(9):113.

[3] 张亮亮,昨天艳瑞.钢铁厂冶渣分类及矿物组成[J].中国建材科技,2014,31(2):59.

[4] 苏兴文.鞍钢冶金渣处理应用技术[C].2011年全国冶金节能减排与低碳技术发展研讨会论文集.唐山;中国金属学会

[5] 刘勇,陈跃军,俞海明.铁水喷吹脱硫渣新型隔断剂的开发试验[J].特殊钢,2013,34(4):40.

[6] JFE开发环境和谐型铁水预处理工艺,世界金属导报,2015(53):16.