惠世谷 李信平

(昆钢新区技术质量部)

摘 要:新区将各生产工序间产生的二次资源根据其使用价值,一部分参与烧结混匀造堆,另一部分面向社会招标外卖,对实现企业可持续发展具有重要的现实意义。

关键词:钢铁企业;二次资源;循环利用;效益

1 前言

在钢铁联合企业各生产工序间,除了主要产品以外,还会产生一些除尘灰等副产品,称之为二次资源。昆钢新区生产过程中产生的二次资源种类繁多,其中铁前系统主要有烧结系统除尘灰、炼铁系统除尘灰及水渣粒铁,钢后系统主要有炼钢转炉粗、细灰、磁选粉、提纯钢粒、各类钢渣、污泥及轧钢皮等。

根据生产计划量不同,新区各生产工序每月产生的二次资源总量在8000-10000 t左右,每年将产生二次资源量在10万吨左右。这些二次资源含铁较高,有的还含有贵重金属物。二次资源的综合利用,一方面可以变废为宝,降低企业生产成本,解决堆场问题,为企业带来经济效益;另一方面可以减少环境污染,为企业带来社会效益。新区产生的二次资源情况统计见表1。

表1 新区各年产生的二次资源统计情况 t

|

时间 |

除尘灰 |

氧化渣 |

磁选铁精矿渣 |

钢坯切割渣 |

磁选粒铁 |

累计 |

|

2012年 |

24 266 |

3 485 |

|

|

|

27 751 |

|

2013年 |

39 495 |

17 067 |

13 158 |

|

3 124 |

72 844 |

|

2014年 |

48 901 |

21 972 |

19 318 |

55.8 |

2 598 |

92 844.8 |

|

2015年 |

67 639 |

19 809 |

33 092 |

116 |

4 846 |

12 5502 |

|

2016年1-9月 |

55 735 |

16 514 |

55 321 |

|

2 326 |

129 896 |

2 二次资源主要来源分析

2.1 烧结系统

烧结系统的二次资源主要是含铁矿石、熔剂、燃料及烧结矿在生产、运输过程中产生的粉尘。其中皮带运输流程中产生的粉尘,经过除尘系统收集处理后,在系统内部循环使用,烧结矿生产过程中产生的烟气粉尘,经板卧式双室四电场280 m2电除尘器收集后,送至灰仓,形成烧结机头灰。烧结机头灰化学成分见表2。

表 2 烧结机头灰化学成分

|

物料名称 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

烧结机头灰(一电场) |

26.99 |

3.53 |

4.58 |

1.33 |

1.522 |

1.522 |

|

烧结机头灰(二电场) |

20.75 |

2.76 |

2.9 |

1.07 |

1.666 |

2.04 |

|

烧结机头灰(三电场) |

11.74 |

2.05 |

3.85 |

1.36 |

2.009 |

1.92 |

|

烧结机头灰(四电场) |

11.97 |

2.14 |

4.05 |

1.2 |

2.26 |

1.94 |

2.2 炼铁系统

炼铁除尘系统由槽下除尘、炉前除尘和重力除尘、旋风除尘、干法除尘系统构成,其中槽下除尘主要捕集矿槽前皮带转运点、槽上皮带转运点、槽下炉料振动筛、皮带落料点、皮带端部密封点、各处所产生的烟气中含有的粉尘,将捕集到的除尘灰经脉冲袋式除尘器过滤后落入灰仓,再经负压吸附式压缩空气气动输送装置输送,经卸灰机实现外卸,形成槽下除尘灰;炉前除尘系统主要捕集高炉开铁口、出铁、堵铁口、铁水装罐、炉顶和高炉铸铁机工作时产生的烟气粉尘,除尘工艺与槽下除尘系统一致;高炉煤气经下降管道进入重力除尘器,煤气中的灰尘颗粒在惯性和重力作用下沉降到除尘器底部,形成重力除尘灰;经过重力除尘器的煤气灰尘进入旋风除尘器后,在煤气压力能的作用下产生回旋运动,灰尘颗粒在离心力的作用下,被抛向器壁集积,并向下运动进入积灰器,形成旋风除尘灰;经旋风除尘灰过滤后的煤气进入干法除尘系统,含尘煤气通过布袋时,灰尘被截留在袋壁上,形成初层除尘灰,再由初层灰捕集更细的除尘灰,随着过滤的不断进行,布袋灰膜增厚,阻力增加,达到一定数值时进行反吹,抖落的除尘灰进入箱体底部,再经气力输送系统输送至灰仓,形成干法除尘灰。炼铁系统产生的二次资源化学成分见表3。

表 3 炼铁系统产生的二次资源化学成分

|

名称 |

TFe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

C |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

重力灰 |

33.61 |

7.09 |

6.45 |

2.00 |

0.30 |

2.74 |

25.63 |

0.94 |

0.16 |

0.69 |

0.24 |

0.21 |

0.19 |

|

旋风灰 |

33.63 |

6.19 |

4.42 |

1.40 |

0.46 |

2.53 |

19.07 |

0.95 |

1.13 |

3.50 |

0.30 |

0.84 |

0.11 |

|

干法灰 |

26.77 |

5.76 |

3.01 |

1.29 |

2.15 |

2.51 |

13.16 |

0.96 |

1.18 |

16.93 |

0.29 |

2.20 |

0.06 |

|

槽下灰 |

38.8 |

6.1 |

9.29 |

2.76 |

0.2 |

2.45 |

|

|

|

|

|

|

|

|

炉前灰 |

46.69 |

3.37 |

2.36 |

1.02 |

0.407 |

2.09 |

|

|

|

|

|

|

|

2.3 炼钢系统

炼钢转炉冶炼时产生的一次烟气直接进入回收系统净化处理,经过净化后的烟气粉尘进入回收仓形成炼钢转炉粗灰;从炉门、炉口罩等处逸出的二次烟气粉尘经干法静电除尘系统净化后被输送到灰仓内形成炼钢细灰。

液态钢渣倒入热闷渣池内,喷水使钢渣表面固化,然后盖上盖子间断喷水,在钢渣余热的作用下冷却水由液态转变为蒸汽,钢渣中游离氧化钙(f-CaO)和氧化镁(f-MgO)与水蒸汽发生消解反应后体积膨胀而粉化,直到钢渣温度降到65℃左右时热闷结束。处理后的钢渣性能稳定,渣和钢自然分离,经挖掘机出渣后输送至筛分、磁选、提纯加工线处理,在磁选工艺过程中共产生5种含铁产品和1种钢尾渣,其中含铁产品分别是粒度大于250 mm的称为块状渣钢;粒度小于250 mm,大于50 mm的称为一次磁选渣钢;粒度小于50 mm,大于30 mm的称为提纯渣钢;粒度小于30 mm,大于10 mm的称为提纯钢粒;粒度小于10 mm的称为磁选粉,钢尾渣含金属铁小于1.5%;在钢坯冷却,或是切割过程中产生的含铁物料称为氧化渣。炼钢工序产生的二次资源化学成分见表4。

表 4 炼钢工序产生的二次资源化学成分

|

物料名称 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

单位 |

% |

% |

% |

% |

% |

% |

|

炼钢粗灰 |

42.37 |

4.96 |

28.74 |

8.03 |

0.19 |

0.84 |

|

炼钢细灰 |

52.57 |

2.16 |

12.63 |

4.2 |

0.26 |

0.37 |

|

水渣粒铁 |

77.8 |

|

|

|

|

|

|

提纯钢粒 |

54.7 |

5.44 |

33.39 |

7.22 |

0.105 |

1.75 |

|

磁选粉 |

46.72 |

2.5 |

22.75 |

2.68 |

0.091 |

1.16 |

2.4 轧材系统

轧材系统的二次资源主要是氧化渣皮、污泥等,主要是返到烧结工序参与混匀料造堆。轧钢系统产生的二次资源化学成分见表5。

表 5 轧钢系统产生的二次资源化学成分 %

|

物料名称 |

Tfe |

SiO2 |

CaO |

MgO |

S |

Al2O3 |

|

氧化渣 |

82.42 |

2.12 |

1.866 |

0.706 |

|

|

3 综合利用实践

二次资源的利用主要是外卖和内部消化。其中一些除尘灰含有贵金属,深加工后附加值更高,因昆钢目前没有相应加工工艺,故采用面向社会竞价外卖的方式利用。其余大多数二次资源含有金属铁,几乎全部内部消化利用。有的二次资源由于有害元素含量较高,如炼铁工序的重力、旋风除尘灰含有较高的S、P、Pb、Zn,还需要经过加工处理后才能使用。

3.1 内部循环再利用

3.1.1 高炉除尘灰洗选处理

炼铁重力除尘灰和旋风除尘灰含碳、锌、铅较高,含铁品位低,因此将这两种除尘灰采用洗选措施进行处理,一方面将铁矿粉与碳分开,另一方面降低锌等有害元素含量。

与处理前的除尘灰相对比,铁品位从30%左右提高到50%以上,有害元素S、P、Pb、Zn含量都有降低,其中硫、磷降幅达30%以上,铅、锌降幅达到50%以上,焦末含灰分20%左右,固定碳含量70%以上。经过处理后的二次资源直接参与铁精矿预混造堆,焦末返到烧结作为燃料使用。处理后的二次资源化学成分见表6、焦末化学成分见表7所示。

表 6 处理后的二次资源化学成分

|

TFe |

FeO |

SiO2 |

CaO |

MgO |

S |

P |

Al2O3 |

MnO |

|

55.921 |

13.720 |

5.216 |

6.790 |

1.360 |

0.092 |

0.110 |

1.320 |

0.390 |

|

TiO2 |

Pb |

Zn |

K2O |

Na2O |

Cu |

As |

Sn |

|

|

1.299 |

0.107 |

0.709 |

0.14 |

0.079 |

0.02 |

0.045 |

0.024 |

|

表 7 处理后的焦末的化学成分

|

品 名 |

化 学 成 分(%) |

|||||

|

Aad |

H2O |

S |

Mad |

Vad |

Fcad |

|

|

烧结焦末 |

24.710 |

8.480 |

0.524 |

0.180 |

1.751 |

73.359 |

3.1.2 预混处理

新区内部消化的二次资源主要是高炉槽下除尘灰、炉前除尘灰、重力除尘灰、旋风除尘灰、炼钢粗灰、炼钢细灰、钢尾渣磁选后的粒度小于10 mm的磁选粉、氧化皮及水渣粒铁等。它们铁品位高低不一,如氧化渣铁品位高达80%,重力除尘灰铁品位在35%左右。在使用过程中,将铁品位小于40%的除尘灰先在小料场进行一次预混,达到2000 t后将预混料与氧化渣、回收铁精粉三个常用品种拨运至汽车受料槽,通过皮带运送到料场,采用人字形造堆方式进行二次预混造堆,达到使用量要求后取样分析,并作为单矿种参与造堆前的各项预测,并参与实际造堆使用。从72#堆开始采用该方法后,混匀矿的稳定率大幅度提高,目前混匀矿的稳定率已经提高到94%以上。预混粉参与造堆的实际使用配比情况见表8。

表 8 二次资源参与混匀料堆配比情况

|

料堆号 |

70# |

71# |

72# |

73# |

74# |

|||||

|

项目 |

实际配比(%) |

造堆量(t) |

实际配比(%) |

造堆量(t) |

实际配比(%) |

造堆量(t) |

实际配比(%) |

造堆量(t) |

实际配比(%) |

造堆量(t) |

|

自治精 |

23.79 |

24977 |

18.58 |

19876 |

14.38 |

14945 |

19.15 |

19921 |

9.56 |

9932 |

|

巴西粉 |

23.55 |

24732 |

18.82 |

20141 |

9.2 |

9557 |

9.6 |

9992 |

19.74 |

20512 |

|

氧化渣 |

0.5 |

526 |

0.79 |

847 |

|

|

|

|

|

|

|

上厂精 |

10.43 |

10949 |

9.3 |

9946 |

14 |

14548 |

11.11 |

11560 |

9.6 |

9973 |

|

海山精 |

9.55 |

10022 |

|

|

|

|

|

|

|

|

|

振兴精 |

9.57 |

10044 |

8.49 |

9083 |

9.66 |

10042 |

9.7 |

10088 |

9.81 |

10192 |

|

除尘灰 |

2.38 |

2503 |

2.33 |

2496 |

|

|

|

|

|

|

|

鱼子甸 |

3.21 |

3365 |

4.67 |

4992 |

1.02 |

1055 |

2.05 |

2 129 |

5.86 |

6095 |

|

磁选粉 |

0.47 |

495 |

0.49 |

529 |

0.52 |

536 |

|

|

|

|

|

56粉 |

10.78 |

11322 |

|

|

|

|

|

|

|

|

|

白云石粉 |

5.77 |

6064 |

5.63 |

6004 |

6.26 |

6512 |

6.22 |

6481 |

6.27 |

6519 |

|

58粉 |

|

|

13.96 |

14939 |

14.43 |

14992 |

14.37 |

14952 |

14.4 |

14965 |

|

61管精 |

|

|

13.95 |

14922 |

14.49 |

15061 |

14.45 |

15031 |

14.49 |

15054 |

|

玉东精 |

|

|

2.99 |

3200 |

2.71 |

2821 |

|

|

|

|

|

南非粉 |

|

|

|

|

10.14 |

10534 |

9.75 |

10139 |

6.68 |

6946 |

|

预混粉 |

|

|

|

|

3.19 |

3318 |

3.6 |

3746 |

3.59 |

3734 |

|

合计 |

100 |

104999 |

100 |

106975 |

100 |

103921 |

100 |

104039 |

100 |

103922 |

3.1.3 使用量的确定

二次资源的使用应遵循以下原则:(1)有害元素负荷在可控范围内,一般是控制铅负荷低于0.5 kg/t,锌负荷低于1.0 kg/t;(2)每个料堆使用二次资源的配比不能超过该料堆所有含铁料的5%。

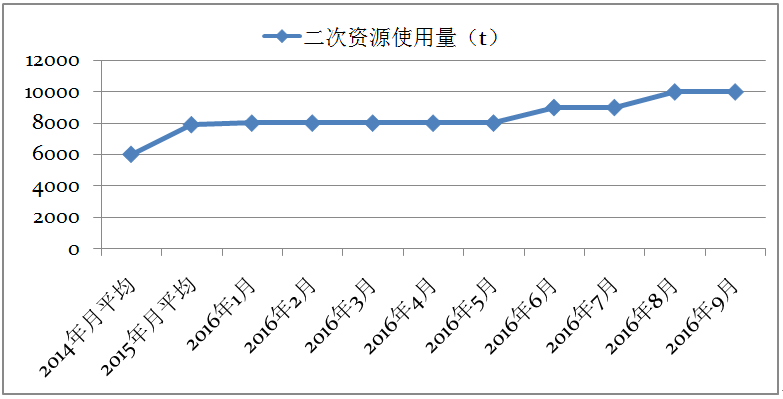

在实际使用过程中,主要是根据进口矿等优质矿种的使用比例增减二次资源的使用量,由于进口矿使用比例长时间大于30%,造堆量一直都保持在10万吨,因此从90#堆开始二次资源配用量从4500 t提高到5000 t/堆。近3年来利用二次资源的趋势图见图1。

图 1 近3年来各月利用二次资源的趋势图

3.2 外销处理

新区生产的部分二次资源,因含有铁以外的其他金属,昆钢目前没有提取这些金属的生产工艺,对此类产品,采取外销方式处理,其中主要有烧结机头灰(三电场和四电场)、干法除尘灰、钢尾渣。

3.2.1 三、四电场烧结机头灰

由于烧结机头灰铁品位不高,且有害元素及其他有色金属含量偏高,如果直接作为烧结料回收使用,将对烧结矿的质量造成不利影响,同时还因钾、铅等元素含量较高,长期使用还可能造成除尘系统因富集高影响设备寿命。但是对于其他生产含铅产品的企业来说,这无疑是较好的原料,采取招标方式外卖处理,一方面解决了该种二次资源的堆存、处理问题,另一方面能为企业获得更高的价值。电场烧结机头灰化学成分见表9。

表 9 三、四电场烧结机头灰化学成分

|

名称 |

TFe |

SiO2 |

S |

Al2O3 |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

三电场 |

11.74 |

2.05 |

2.009 |

1.92 |

0.19 |

16.84 |

0.24 |

4.57 |

3.62 |

0.031 |

|

四电场 |

11.97 |

2.14 |

2.26 |

1.94 |

0.2 |

17.57 |

0.24 |

4.2 |

0.582 |

0.036 |

3.2.2 炼铁干法布袋除尘灰

干法除尘灰中的铁品位虽高于烧结机头灰,但同样因有害元素含量较高,尤其Zn含量较高,如果作为烧结原料使用,带入高炉内,不仅破坏炉衬,还会引起高炉结瘤,从而导致炉况波动,不利于高炉的稳定顺行。由于Zn含量较高,通过外销给其他冶炼厂提取氧化锌粉,制成Zn产品,才能真正体现循环经济利用原则,既能真正实现干法灰的利用价值,又能为新区创造经济效益。炼铁干法布袋除尘灰分析如表10。

表 10 炼铁干法布袋除尘灰分析

|

名称 |

TFe |

SiO2 |

S |

Al2O3 |

TiO2 |

Pb |

Zn |

K2O |

Na2O |

P |

|

干法除尘灰 |

29.716 |

5.65 |

1.174 |

1.983 |

0.716 |

1.091 |

14.374 |

0.369 |

1.73 |

0.529 |

3.2.3 钢尾渣

转炉冶炼过程中产生的钢渣,通过热闷、磁选工艺处理后,提取有用的金属铁回收利用,其中粒度大于10 mm的部分直接返回炼钢使用,小于10 mm的磁选粉送到烧结造堆使用,钢尾渣外卖处理。

从投产以来,经过对热闷、磁选工艺的多次优化,调整钢棒级配等措施进行整理,钢尾渣中游离氧化钙降低到4%以下,粒度组成中小于8 mm的比例从83.04%上升到92.72%,小于5 mm的比例从38%提高到65%,较好地满足了客户对钢尾渣的使用要求。

从2015年以来,新区所生产的钢尾渣除作为道路铺设底层料使用,还外卖给一些建筑行业,制成的砖块具有强度高、耐磨性好的特点。钢尾渣工艺优化前后的粒度和分析如表11、表12。

表 11 钢尾渣粒度组成

|

粒度范围 |

10-16 mm |

8-10 mm |

<8 mm |

<5 mm |

|

优化前占比(%) |

2.55 |

14.41 |

83.04 |

38 |

|

优化后占比(%) |

2.01 |

5.27 |

92.72 |

65 |

|

对比 |

-0.54 |

-9.14 |

9.68 |

27 |

表 12 钢尾渣成分分析(%)

|

样品名称 |

Tfe |

Mfe |

SiO2 |

CaO |

MgO |

S |

P |

Al2O3 |

MnO |

f-CAO |

f-MgO |

|

优化前钢尾渣 |

17.313 |

1.702 |

7.87 |

46.19 |

6.87 |

0.132 |

0.894 |

1.25 |

4.69 |

4.4 |

0.18 |

|

优化后钢尾渣 |

18.128 |

0.756 |

6.96 |

45.15 |

6.97 |

0.136 |

0.845 |

4.4 |

4.36 |

3.08 |

0.1 |

|

对比 |

0.815 |

-0.946 |

-0.91 |

-1.04 |

0.1 |

0.004 |

-0.05 |

3.15 |

-0.33 |

-1.32 |

-0.08 |

3.3.4 效益

2015年新区外销的三、四电场烧结机头灰、干法出尘灰、热闷钢尾渣共计197345.52 t,年销售额约196万元。

4 结语

昆钢新区二次资源的综合利用,做到了物尽其用,获得了较好的经济效益。二次资源综合利用率的提高及经济效益的最大化是一个长期的课题,也是我们追求的目标,符合资源节约型和环境友好型发展原则,对实现企业可持续发展具有重要的现实意义。

参考文献

[1] 于克旭,等.钢铁企业二次资源利用途径探讨[J].矿业工程,2008,6 (3):5-7

[2] 王成彦,等.金属二次资源循环利用意义现状及亟需关注的几个领域[J].中国有色金属学报,2008,(18) 1

[3] 康凌晨,等.烧结机头电除尘灰的处理与应用[J].工业安全与环保,2015,(41)3

[4] 高鲁平,等.关于高炉煤气干法除尘灰的处理[J].炼铁,2010,29(3)