廖辉明 樊 波

(湖南建鑫冶金科技有限公司) (中冶京诚技术有限公司)

摘 要:利用高炉贮铁式主沟这一高温渣铁熔池载体,在高炉炉外在高炉主沟对高炉含锌布袋瓦斯灰、转炉含锌污泥等尘泥进行压球,熔融还原处理,正在广东和湖北高炉上进行推广应用,已成为转底炉、回转窑和小高炉炉内处理工艺的又一项工艺选择,具有投资省、运行设备少、投入产出效益高的特点。随着转炉大量吃废钢除尘灰含锌升高的新情况,提高主沟处理含锌压球量成为一个重要课题,利用高炉主沟热烟气预热含锌压球团块,是一项有效专利新技术。

关键词 贮铁式主沟;尘泥;压球;热烟气;预热

1 背景技术

我国是钢铁大国,其钢产量已占世界的55%以上,钢铁厂每天产生大量高炉含锌瓦斯灰、转炉电炉含锌尘泥等固废,面临着是否出厂、是贱卖还是资源化综合利用这一问题,它既是一个环保问题、也是一个经济效益问题。

就目前来看,能够大量消纳这些大宗固废,国内主要有以下几种工艺:1、水洗重力分选法;2、钢铁行业开发的转底炉高温固态直接还原法;3、由有色行业转化而来的回转窑高温烟化挥发法,主要处理含锌高炉布袋瓦斯灰,尚无处理转炉电炉除尘灰(铁高)先例;4、小高炉炉内高温冶炼挥发法,如过去韶钢的小高炉处理高炉含锌布袋瓦斯灰。这些方法都或多或少存在投资过大或处理不彻底等一些问题,难以获得经济效益,比如回转窑处理含铁高的钢铁企业低锌尘泥,由于运行存在很容易结圈问题,这样还有可能成为一个生产包袱。

湖南建鑫冶金科技有限公司经过多年的研究实践,创新地开发成功了利用高炉贮铁式主沟这一高温渣铁熔池载体,对高炉含锌布袋瓦斯灰、转炉电炉含锌污泥等尘泥进行压球、在高炉主沟进行渣浴铁浴高温熔融还原处理,使这些尘泥中的金属铁、钾钠锌、杂质渣都得到了全部分离回收处理,对处理的含锌尘泥含铁和含锌含量没有特别的要求。实践证明,基本上不影响高炉主沟渣铁温度,不影响下道工序炼钢铁水质量,是高炉这一大型高温冶炼设备的又一功能的发现,是高炉高温冶炼功能的延伸和设备效能的发挥,是钢铁企业高炉转炉大型冶炼设备协同处理固废的一个实际范例,为钢铁厂这些难处理的尘泥固废找到了一条出路,能够真正做到固废不出钢厂自行处理,较好解决了钢铁厂铁前“钾钠锌有害元素”危害问题。

2 问题的提出

利用高炉贮铁式主沟高温铁水和熔渣这个载体,对含锌高炉瓦斯灰、含铁含锌转炉电炉尘泥等固废压球后进行高温熔融还原处理,还原出来的金属铁进入主沟铁水中,金属铁得到了回收,锌还原出来挥发进入烟尘,铁粉锌粉经过分离后,由除尘器收集,含锌烟灰外销,从而能够从钢厂锌的大循环中开一个口子而被去除,处理产生的残渣与高炉渣一道进入冲渣沟变成水渣。含锌尘泥压球各种团块物料中的铁、锌和渣都得到了全部处理和回收利用。

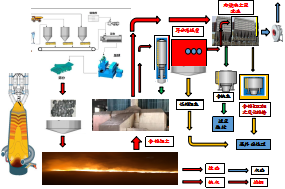

图1

广东某钢厂两座1280高炉主沟加入转炉除尘灰与高炉布袋瓦斯灰压球处理一年来,日处理量已提高到50吨以上,达到吨铁1.25%。湖北某钢厂1780高炉项目采用电炉含锌除尘灰配焦化除尘灰,上半年项目建成试用后,采用了精准控制变频调速带裙边拖料皮带向主沟均匀给球,小时处理量达到4.5吨以上,吨铁处理量可以达到1.5~2%以上。生产表明,由于主沟渣铁面上发生CO和Zn与热空气的二次燃烧,放出大量热量,没有发现主沟渣铁温度的明显下降,C/O比都降低到理论值水平,而且不影响钢厂铁水包加废钢增产,从而消除了人们对主沟加入压球可能影响渣铁温度的担忧。通过开发高炉主沟处理含锌压球烟尘铁粉锌粉分离回收利用专利技术,从而进一步消除了人们对高炉主沟处理含锌尘泥压球挥发进入除尘灰,钾钠锌有害元素仍然进入除尘灰系统中,最终不能外排出厂的顾虑。

过去,转炉除尘灰含锌一般在1%以下,钢厂含锌偏高的除尘灰主要有高炉布袋瓦斯灰、转炉二次除尘灰和电炉除尘灰。采用高炉主沟来处理这一部分含锌尘泥,应该不成什么问题。随着近几年整顿中频炉地条钢,废钢价格显著降低,尤其是含锌废钢价格更是低廉,转炉吃废钢大幅度增加,转炉除尘灰污泥含锌量显著升高,许多钢厂转炉除尘灰含锌已高至3%以上,更有部分钢厂为降低废钢采购成本,大力提高经济效益,加大廉价含锌废钢采购,造成集中加高锌废钢的转炉除尘灰锌上升到更高水平。过去转炉低锌除尘灰配入铁前烧结的老办法已行不通,转炉除尘灰的数量较大,不含碳,这种除尘灰更无外销市场。无疑,如何进一步提高高锌转炉除尘灰的处理量,解决高锌转炉灰污泥的出路问题,成了一个现实问题。

《一种含碳铁锌等团块用于高炉贮铁式主沟还原成铁水、锌等工艺方法》专利具体阐述了一种利用高炉主沟铁口喷射出的铁水和熔渣高温熔池进行含碳含铁含锌尘泥球团或压块处理,获得还原的金属铁铁水和挥发脱锌分离回收收集、分离去除熔渣并回收的生产工艺方法。在主沟处理含碳铁锌尘泥团块时,团块加入主沟“产生激烈的还原反应,冒出很大的烟气或烟尘”,“团块在贮铁式主沟渣铁面上反应、燃烧放热,补充了反应热量损失”,现场生产表明,含碳铁锌尘泥压球团块在主沟,发生一次、二次燃烧反应,主沟串出灼热耀眼的火焰,放出大量热量,不但补充了团块金属氧化物反应热量损失,而且多余的热量提高了主沟渣铁温度,与此同时,主沟上升的热烟气被进一步加热带走了大量的热量。同时,高炉出铁本身主沟上热烟气也带走大量的热量。这些热烟气带走的大量热量没有得到很好地利用,造成了能源很大的浪费。

面对主沟处理含锌压球团块渣铁面上产生很大的燃烧火焰,放出更大的热量,如果能够利用好这一宝贵的高温热源,对压球团块进行烘干、加热预热,无疑,对提高主沟压球团块处理量,进一步消化更多的含锌转炉除尘灰,将产生积极的作用。

3 主沟热烟气预热压球专利技术介绍

基于以上分析,为了避免高炉主沟热烟气和高炉主沟处理含碳铁锌尘泥团块渣铁面上激烈反应燃烧火焰产生的大量热烟气的热量浪费,充分利用这些高温热烟气来加热烘干、预热加入主沟的压球团块,提高加入主沟的含碳铁锌尘泥各种压球团块温度,以提高团块反应速度和熔化速度,增大团块物料处理量,最终达到节约能源提高铁水产量。为此,在高炉主沟上安装一个加热预热压球团块物料装置,高温火焰热烟气穿过加热预热装置上的团块物料,通过热辐射、对流导热等热传导,将加入主沟的团块物料温度大幅度提高,甚至团块物料中的部分物质在加热到高温下,会提前发生部分分解或预还原反应,高温尘泥压球团块物料加入主沟,其反应速度显著加快,反应和熔化的时间大幅缩短,因而可以显著提高加入主沟压球团块物料的处理量,有效节约能源、提高铁水产量,增加经济效益。

3.1 压球团块预热热量来源

高炉出铁时,灼热的高温铁水和熔渣从出铁口涌出,射入高炉主沟中,温度高达1400~1600℃,主沟渣铁面上升腾的高温热烟气、烟尘,带走大量的热量,尤其是当上一炉次出铁堵口后主沟表层凝固的渣壳高温熔化后,主沟前中段高温熔融渣铁完全裸露,主沟高温渣铁翻腾、浩浩荡荡,产生强烈的热辐射,灼热的高温热气流向上升腾,散发出大量的高温热量。毫无疑问,将压球团块置于这种高温热环境下,压球将得到迅速烘干和加热,压球的残留水分将被彻底去除,压球的温度将得到大幅度提高,经过加热预热后的压球落入主沟后的反应速度和熔化速度将显著加快,同时,也显著减少了压球团块升温对主沟渣铁的物理吸热。

特别是在高炉主沟处理含碳铁锌尘泥团块时,除部分碳粉会发生直接燃烧反应,放出热量外,压球中的金属氧化物氧化铁和氧化锌等还原反应放出的CO与敞开的主沟上热空气也发生二次燃烧反应,主沟渣铁面和压球串出灼热耀眼的火焰,放出大量热量,还原挥发出的Zn蒸气亦发生氧化燃烧反应,放出大量热量。这些氧化燃烧反应放出的大量热量,不但补充了团块金属氧化物反应热量损失,而且多余的热量更提高了主沟渣铁温度,主沟渣铁面上的熔渣流动性容易保持,甚至主沟内渣铁温度不会明显降低,反而会有所升高。由于主沟渣铁面上强烈的燃烧火焰,更加可以强化压球团块的加热预热,进一步提高压球的预热效果。

即便如此,在压球预热的同时,主沟热辐射和热烟气携带的大量热量仍然浪费惊人。

压球团块内主要发生碳氧直接还原反应:

![]() C+FeO=[Fe]+CO

C+FeO=[Fe]+CO

![]()

![]() C+ZnO=Zn( )+CO

C+ZnO=Zn( )+CO

部分CO发生间接还原反应:

![]() CO+FeO=[Fe]+CO2

CO+FeO=[Fe]+CO2

![]()

![]() CO+ZnO=Zn( )+CO2

CO+ZnO=Zn( )+CO2

主沟渣铁面上热空气与C、CO、Zn发生燃烧反应,放出大量热量:

![]() C+O2=CO2 放出热量

C+O2=CO2 放出热量

![]()

![]() 2CO( )+O2=2CO2 放出热量

2CO( )+O2=2CO2 放出热量

![]() 2Zn( )+O2=2ZnO 放出热量

2Zn( )+O2=2ZnO 放出热量

3.2 主沟热烟气预热压球团块

在高炉主沟上安装一个横跨主沟的加热预热压球团块物料装置,通过热辐射、对流导热等热传导,高温火焰热烟气穿过加热预热装置上的不断移动的大小不一的各种团块物料,将加入主沟的团块物料温度大幅度提高。

大型高炉主沟热辐射强烈、热烟气大,铁口作业区环境温度高、粉尘大,环境恶劣,通常会配备主沟沟盖(A罩),横跨主沟的沟盖无疑受到高温热辐射和高温热烟气热气流的高温强烈加热。在沟盖内表面衬有耐高温材料保护下,沟盖才得以保持一定的寿命。

图2 图3

在高炉主沟上,横跨高炉主沟安装一个动态的加热预热压球团块物料装置,使压球团块在加热预热装置内作适当时间的高温加热预热,可以达到将压球团块残余水分烘干、大幅提高加入主沟压球团块温度的目的。

团块物料预热装置主要有带倾角振动给料式、带倾角转动圆筒给料式,有烟罩式和半敝开式,在加热预热装置移动方面,主要有上下升降式和水平轨道前后小车移动式。通过以上各种方式的不同组合,从而达到既顺利将给入带倾角振动给料式或带倾角转动圆筒给料式加热装置上不断移动的压球团块物料,在适当时间内加热预热到高温,顺利落入主沟处理,而且又可以根据出铁铁口开口堵口操作需要,有效避开开口机和泥炮设备作业,不影响炉前出铁的正常生产作业。主沟团块物料预热装置可以代替现有的主沟沟盖(A罩)压制烟尘。

团块物料预热装置采用耐高温材料,尤其是进行加热预热压球团块的带倾角振动给料式或带倾角转动圆筒给料式加热预热设备,采用长寿命耐高温特殊材料。

3.3 料仓压球团块加入预热装置

通过炉前行车等设备,将压球装入料仓中,采用阀门控制压球团块给料量,将压球团块连续给入团块物料预热装置。或者,在料仓下,采用变频调速拖料皮带控制压球团块给料量,配合可升降加球下料管,将压球团块连续给入团块物料预热装置,使预热装置上移动加热的压球团块料流更精准、料层更均匀、加热预热效果更好、压球团块预热温度更高。

压球团块物料包括:含碳含铁含锌尘泥压球团块、块度较小的废钢、渣钢、粒铁、小块铁、磁选铁压块、直接还原铁块、以及其它各种固废团块物料。

图4

3.4 高温含尘热烟气的引出与烟尘铁粉锌粉分离回收

高炉主沟处理以含碳含铁含锌为主的尘泥压球为主的压球团块物料时,含碳铁锌尘泥团块激烈反应、喷射出燃烧火焰,燃烧放出大量热量,产生大量的高温热烟尘。主沟渣铁面上升腾的高温热烟尘穿过横跨主沟之上的预热装置上不断向下移动的压球团块,将压球团块烘干和预热,高温含尘热烟气之后吸入主沟上部大烟罩吸尘罩,从烟气管路引出,经过烟气管路上烟尘含铁粉尘分离脱除装置进行含铁粉尘分离脱除,顺利地将含铁粉尘从烟尘中分离出来,最终在分离脱除装置和末端布袋除尘器各个灰斗中分别得到含锌高低不同的几种含铁粉尘和一种低铁高锌次氧化锌粉灰。

加热预热装置通过小车驱动机构向后移动或提升机构提升,不妨碍炉前泥炮和开口机的正常铁口堵口开口操作。当高炉铁口不出铁和开铁口开始出铁时,含锌烟气管路阀门处于关闭或关小状态,开铁口大喷烟尘从炉前烟罩除尘罩收集,通过烟气管道吸入铁口区和铁水罐总除尘管路,进入炉前除尘器中;当出铁稳定,开始往主沟进行加球处理时,打开含锌烟气管路阀门,将炉前烟罩除尘罩上现有抽吸烟气的烟气管道上的阀门关小或关闭,减少或切断与铁口区和铁水罐以及其它除尘点总除尘管路联接烟气,以使炉前烟罩上的含锌烟气吸尘罩收集的含锌烟气通过含锌烟气管路以及管路阀门进入含锌含铁物质的分离回收系统,在铁水出净铁口大喷烟尘很大时,将炉前烟罩上现有抽吸出铁烟气的烟气管道上的阀门打开,将含锌烟气管路阀门关闭或关小,将铁口出铁大喷烟尘通过烟气管道吸入铁口区和铁水罐以及其它除尘点总除尘管路,防止喷铁口烟尘大量进入含锌烟气吸尘罩和含锌烟气管路。

图5

4 效果

在高炉主沟上安装一个横跨主沟的加热预热加入主沟的含碳铁锌尘泥压球团块物料装置,在主沟高温渣铁热烟气和处理含碳铁锌尘泥压球团块燃烧火焰产生的大量热烟气的加热下,加热预热装置内压球团块物料水分得到了烘干、团块物料温度得到了大幅度提高,粒度大小不一的各种压球团块物料的温度由常温提高到了200~1200℃以上,团块物料在加热到高温后加入到主沟,甚至部分物质提前发生了部分分解或预还原,团块物料反应速度显著加快,反应和熔化的时间大幅缩短,显著减少了压球团块升温对主沟渣铁的物理吸热,提高了加入主沟各种压球团块物料的处理量,主沟处理压球团块可望进一步提高到吨铁2~3%以上。与此同时,还减少了含碳团块物料配碳量,有效节约了能源,提高了铁水产量,是高炉功能的进一步延伸和发挥,也为高炉开辟了一条提产降耗新途径,使高炉主沟处理各种含锌尘泥压球团块物料取到了更大的经济效益和环保效益。同时,加热预热装置压制住了主沟上升的高温热烟气和粉尘,也减少了热烟气高温热辐射,降低了主沟大烟罩内温度,改善了大烟罩内工作环境。

5 结论

利用高炉主沟这一高温渣铁熔池载体,在高炉炉外高炉主沟对高炉布袋瓦斯灰、转炉含锌污泥等尘泥进行压球,高温熔融还原处理,是继转底炉、回转窑和小高炉炉内处理工艺的又一项新的处理含锌尘泥固废新技术,具有投资省、运行设备少、投入产出效益高的特点。利用高炉出铁时主沟高温渣铁产生的大量热烟气和处理含碳铁锌尘泥压球团块燃烧火焰放出的大量热量,在高炉主沟上安装一个横跨主沟的加热预热加入主沟含碳铁锌尘泥压球团块物料装置,团块物料水分得到了烘干,团块物料温度得到了大幅度提高,因而显著减少了压球团块升温对主沟渣铁的物理吸热,提高了加入主沟各种压球团块物料的处理量,不仅提高了单座高炉主沟压球团块处理量,提高了项目投入产出效益,而且可以着力增大含锌转炉除尘灰处理量,有效解决了集中大量配吃含锌廉价废钢转炉产出的高锌转炉除尘灰,既为高炉处理低价含锌尘泥固废回收金属铁和锌创造了效益,也为炼钢转炉降低废钢采购成本,提高转炉炼钢更大效益做出了贡献。利用高炉主沟高温热烟气预热含锌压球团块物料,提高主沟含锌压球团块处理量,进一步挖掘了高炉炉外主沟处理尘泥固废增产降耗提高效益的这一特殊功能的潜力,是又一项有利于炼铁高炉和炼钢转炉全系统降本增效的新的专利新技术。