高聪春 周庆华 徐忠民 李晓葵

(昆明钢铁控股有限公司 云南 昆明)

摘要:本文介绍了昆钢公司钢渣余热资源分布情况和钢渣处理工艺现状以及国内外现有主要钢渣余热利用技术方案。为持续推进公司节能减排工作做好技术储备,结合云南绿色发展的要求,探讨钢渣余热的利用方式,降低资源能源消耗,减少温室气体排放。

关键词:钢渣;余热;利用;探讨

0 引言

2019年昆钢公司四个钢铁生产单元共产钢773.4万吨,其中安宁本部210.8万吨、草铺新区259.1万吨、玉钢132.5万吨、红钢171万吨。钢渣产生量共112.03万吨,其中安宁本部33.81万吨、草铺新区29.53万吨、玉钢20.15万吨(提钒炼钢工艺实施后产生钒渣1.25万吨)、红钢27.28万吨。

按熔融钢渣的比热容1.2kJ/(kg·℃),可回收钢渣显热1.2GJ/t,相当于41kg标准煤燃烧释放的热量。因此,昆钢公司四个生产单元可回收利用的钢渣余热资源共相当于4.59万吨标准煤,其中安宁本部1.38万吨标准煤、草铺新区1.21万吨标准煤、玉钢0.88万吨标准煤、红钢1.12万吨标准煤。从调查统计看,若充分利用钢渣余热资源对公司整体节能效果较显著,且对以二氧化碳为主的温室气体减排贡献较大,按节约一吨标准煤可减排2.6吨二氧化碳计算,若充分回收钢渣余热昆钢公司可减排二氧化碳11.93万吨,对促进公司绿色发展有积极的支撑效果。

1 钢渣余热利用的主要技术方案

1.1 钢渣余热在钢铁生产中内循环利用

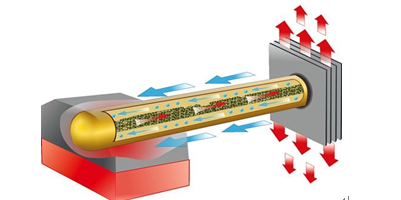

热管是一种具有高导热性能的传热元件,热效率约70%。它通过在全封闭真空管壳内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性。闷渣过程中利用高效热管技术,采取气-水或气-气热管换热设备,可将闷渣过程中的低温水蒸气余热通过热交换集中到热水或热空风等清洁热源中,可以用于厂区供暖,也可以用于煤粉制备过程的干燥。热管示意图如图1所示。

图1 热管示意图

1.2 钢渣余热外循环利用

钢渣余热的外循环利用是将钢渣中的余热回收后用于其他工艺的热利用过程,实现余热的资源化和最大化利用,降低钢铁生产过程中的能源消耗。

市政污泥处理是城市可持续发展中面临的重要课题。当前污泥处理处置技术主要由浓缩、消化、脱水、发酵、干化、焚烧、填埋等环节组成。其中,污泥处理过程中干化工序不仅可以降低污泥体积便于处理,同时还可以将污泥再次资源化利用,具有广阔的市场应用前景。但污泥干燥过程中需要大量150~200℃的热量。直接采用其他能源供热加热时能源消耗量巨大,污泥处理过程中经济性较差。而钢渣处理工艺中的低温水蒸气温度在110~130℃范围内,可以利用升温型热泵技术,产生150~180℃热空气,用于污泥的直接干燥。不仅解决了低温余热的利用问题,也同时为污泥干燥工艺的干燥风提供了直接热源。

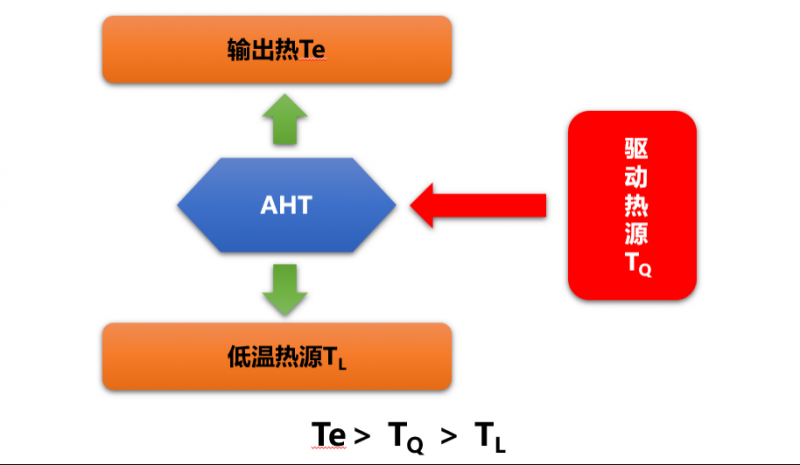

升温型吸收式热泵是一种能够回收中低温废热,从而获得高温有用热能的装置。其自身不需要输入高温的有用能,却可实现低温位向高温位的转化,如图2所示。

图2 升温型热泵工作示意图

1.3 钢渣余热发电

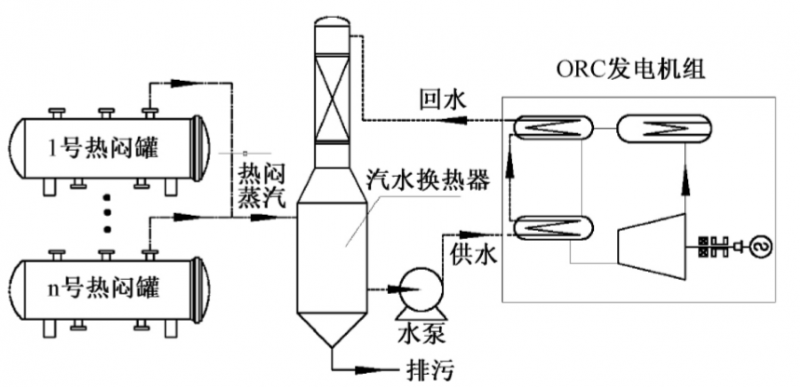

有机朗肯循环发电技术也称ORC,主要是利用有机工质低沸点的特性代替水蒸气作为循环工质推动发电机发电。主要工作原理是将闷渣过程中产生的不连续低压含尘蒸汽引入换热器与用于加热朗肯循环中有机工质的水或其他中间工质换热,再由水或其他中间工质加热朗肯循环中的低沸点有机工质,使有机工质吸热后蒸发为有压气态推动汽轮发电机发电,如图3所示。

图3 钢渣余热发电示意图

ORC发电技术主要由以下四个环节组成:①水或其他中间工质通过换热器与液态有机工质换热后在蒸发器生成有压气态;②气态有压工质推动汽轮机发电;③做功发电后的有压气态有机工质进入冷凝器冷凝成液态;④冷凝后的液态有机工质再泵送至预热器,组成一个封闭循环系统。其中,钢渣余热发电的关键环节是实现闷渣蒸汽的洁净和连续,以保证发电机组的连续、稳定运行,从而达到可靠、经济地实现钢渣余热回收。

2 昆钢公司钢渣粒化处理工艺技术现状

2.1 安宁本部钢渣粒化处理工艺

安宁本部炼钢厂钢渣以三座50吨顶底复吹转炉生产过程产生的钢渣为主,采用热泼和钢渣磁选工艺:高温转炉液渣倒入渣罐后运输至露天渣池热泼打水降温硝化处理,其余铸余渣混合在一起集中进行分拣大块金属废钢后,经过钢磨磁选,产生部分磁选钢粒金属回收再利用,剩余部分为钢尾渣。

2.2 草铺新区钢渣粒化处理工艺

新区炼钢厂钢渣以两座120吨顶底复吹转炉生产过程产生的高温液渣钢渣为主,采用热闷渣处理工艺:钢渣热闷工艺就是将液态钢渣倒入热闷渣池内,喷水使钢渣表面固化,然后盖上盖子间断喷水,在钢渣余热的作用下冷却水由液态转变为蒸汽,钢渣中游离氧化钙(f-CaO)和氧化镁(f-MgO)与水蒸汽发生消解反应后体积膨胀而粉化,直到钢渣温度降到65℃左右时热闷结束,热闷周期设计为24小时,目前基本在38小时左右,经过热闷降温粉化处理后处理后的钢渣性能稳定,渣和钢自然分离,经挖掘机出渣后输送至筛分、磁选、提纯加工线处理,最终分离得到一次磁选渣钢、提纯渣钢、提纯钢粒、磁选粉四种磁选钢粒金属内部回收再利用,剩余部分为钢尾渣。

2.3 玉钢钢渣粒化处理工艺

玉钢炼钢厂钢渣采用也是采用热泼工艺。玉钢公司钢渣拉运至磁选厂,分选出含铁较高的大块渣钢(块度100mm~800mm)直接供炼钢厂使用,另外分选出小块铁(块度20~100mm)、碎铁(块度小于20mm)、磁选返矿或3#料(块铁、碎铁直接供炼钢厂或炼铁厂使用、磁选返矿作为加工磁选精粉的原料,3#料直接供烧结厂配料或作为加工磁选精粉的原料)及TFe<20%、MFe<3%的尾渣。

2.4 红钢钢渣粒化处理工艺

红钢炼钢厂钢渣处理采用热泼工艺,钢渣经磁选厂磁选加工成合格物料后返回转炉炼钢使用。

3 国内外已运用余热的钢渣粒处理方法

日本NKK分别采用风淬高压鼓风以及内冷滚筒机械破碎粒化钢渣,而日本Mitsubishishi则使用风淬高压鼓风粒化钢渣。乌克兰德聂伯披得罗夫斯克冶金学院使用连铸连轧机械破碎粒化钢渣,俄罗斯乌拉尔应用风淬高压鼓风粒化钢渣。中国宝钢应用粒化轮机械冲击粒化钢渣,本钢则采用热闷粉化粒化钢渣。

4 钢渣粒化处理工艺对余热回收的影响

从国内外已运用钢渣余热的案例分析研究,结合昆钢公司现有的钢渣粒化处理工艺调查看,安宁本部、玉钢、红钢均采用热泼工艺处理,仅草铺新区采用热闷工艺处理,欲实现昆钢的钢渣余热的回收利用,安宁本部、玉钢、红钢三个生产单元的基础条件相对较差,需从钢渣粒化处理工艺方面做较大的技改,草铺新区相对好一些,且考虑安宁本部环保搬迁转型升级等综合因素,还需做更广泛细致的经济性、可靠性研究和技术积累。

5 结束语

钢渣余热回收利用仅是钢铁联合生产企业持续推进节能减排环节中的一部分,钢渣余热资源的集聚、洁净化和持续性是实现余热回收的瓶颈,换热器的性能是决定余热回收的关键设备,采用的钢渣粒化处理技术更是决定余热回收的效果、经济性和可靠性。进行节能、低碳、绿色发展是企业、国家乃至社会当今以及将来面临的重要课题之一,每个具体钢铁企业需根据自身的生产运营特点结合工艺、装备、技术、人才等研究运用合理、可靠、经济的工艺技术方案推进节能降耗工作,实现经济及社会效益的兼顾平衡目标。

参考文献

[1] 吴桐,张延平,彭犇,闫天明.转炉钢渣余热发电技术研究[J].环境工程,2017,35 :304-307

[2] 张宇,张健,张天有,刘银梅,韩自博.钢渣处理与余热回收技术的分析[J].中国冶金,2014,8(25):33-37