王少峰

(安阳钢铁集团有限公司)

摘要:介绍了炼钢工序除尘灰冷固造球生产工艺,分析、总结了影响除尘灰冷固造球的因素。生产实践证明,对除尘灰添加适量水分、强力混合,可以有效缩短除尘灰中氧化钙的消解时间、降低粘结剂的使用量、提高成球率与成球强度。

关键词:炼钢;除尘灰;消解;冷固造球

0 前言

钢铁冶炼炼钢工序中会产生各类除尘灰,目前主要采取返烧结配料的方式对这些除尘灰加以循环使用,回收利用除尘灰中的TFe、C、CaO、MgO等有益成分[1-3]。但除尘灰中所含有的Zn、K、Na等有害成分的富集对烧结配料、高炉顺行影响较大,厂区内部堆存同时带来储存场地有限、物料发热自燃等问题。另外,按照2018年1月1日实施的《中华人民共和国环境保护税法》规定,企业外排固体废弃物应缴纳环境保护税。

为有效解决这一问题,安钢某单位于2019年2-5月建设除尘灰冷固造球生产线,对部分除尘灰采取冷固造球的方法,制备高强度、高品位球团,用于炼钢工序作为造渣剂使用,回收除尘灰中的Fe、FeO、CaO等有益成分,改善炉渣性能,加速石灰溶化,降低氧气、金属和石灰消耗[4],有效缓解除尘灰对生产经营的影响。

通过试验,分析、总结了影响除尘灰冷固造球的因素,采取一定措施,缩短了生产周期、减少了粘结剂的使用量、提高了成球率与成球强度。

1 生产工艺简介

1.1 主要原料

该工艺以除尘灰、氧化铁皮为主要原料,配加粘结剂为辅助材料。其中,除尘灰1.6万t/a、氧化铁皮按20%~25%配比约4 000 t/a、粘结剂按5%~10%配比约1 000 t/a,合计21 000 t/a。实际按照3万t/a的规模建设。冷固球团的主要原料和除尘灰成分分别见表1、表2。

表1 冷固球团的主要原料

|

种类 |

日产量/ t |

年产量/ t |

TFe/ % |

密度/ (t·m-3) |

粒度/ μm |

|

除尘灰 |

50 |

16 000 |

31~32 |

0.66 |

0~78 |

|

氧化铁皮 |

12 |

4 000 |

70 |

2.40 |

|

表2 除尘灰成分

|

种类 |

成分/% |

||||||||||

|

TFe |

SiO2 |

CaO |

MgO |

S |

K2O |

Na2O |

Zn |

Pb |

C |

Al2O3 |

|

|

1 |

31.02 |

4.89 |

22.81 |

1.16 |

0.54 |

0.09 |

0.49 |

0.59 |

0.12 |

1.20 |

1.61 |

|

2 |

31.37 |

1.58 |

15.69 |

0.92 |

0.87 |

1.96 |

1.75 |

0.82 |

0.45 |

2.01 |

0.31 |

1.2 工艺流程

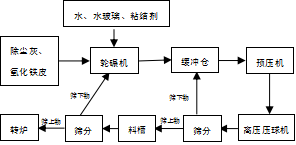

受制于环保管控和场地有限等因素,采用干法直接压球方式,除尘灰不进行预先消解。冷固球团工艺分为原料接收、配料、混合、压球、晾晒、成品存储,工艺流程如图1所示。

图1 冷固球团工艺流程

从图1可以看出,除尘灰、氧化铁皮按照配比称量后,经过埋刮板输送机、斗式提升机进入轮碾机;水、水玻璃、粘结剂等经过计量称重后,按照先后顺序,依次加入轮碾机;上述物料经过轮碾机充分搅拌、混匀后,经过皮带输送进入缓冲仓;缓冲仓下设皮带,物料通过皮带输送进入预压机,经过预压机预压后进入高压压球机进行压球;高压压球机后设置振动筛,对压后产物进行筛分,筛上物通过皮带进入料槽、晾晒存储,筛下物通过斗式提升机重新进入缓冲仓进行再次压球;成品球通过装载机进行装车外发;装车前对成品球进行再次筛分,筛上物返炼钢转炉使用,筛下物通过料仓储存、皮带输送重新进入轮碾机,进行再次搅拌、混匀、造球。

1.3 产品质量指标

冷固球团产品质量指标见表3。

表3 冷固球团产品质量指标

|

项目 |

指标 |

|

|

主要成分 |

TFe(%) |

50~60% |

|

外形尺寸 |

Ф40 mm~Ф50 mm (椭圆球) |

≥85% |

|

成品强度 |

抗压强度(N/个球) |

≥800 |

该生产线大量采用埋刮板输送机、斗式提升机等封闭设备进行物料输送,配合使用80 000 m3/h风量脉冲布袋除尘器,对物料转运点、卸料点进行除尘处理,外排粉尘浓度小于10 mg/Nm3。整条生产线采用PLC系统,由主控室集中控制,自动化程度较高。

该生产线没有设置除尘灰消解环节,实际生产中,成品球中氧化钙含量较高,氧化钙与空气中的水分反应后体积膨胀,导致成球率低、成品球强度不高、粉化严重。针对此问题,对除尘灰进行了消解实验[5]。

2 除尘灰消解实验

2.1 实验方案

在生产单位除尘器料仓现场,取两批除尘灰样品进行8组实验。其中实验1—实验6采用第1批,实验7—实验8采用第2批。实验5和实验6为第1批除尘灰敞口自然堆放48 h后进行实验,除尘灰成分见表4。

表4 实验用除尘灰成分 %

|

项目 |

TFe |

SiO2 |

Al2O3 |

CaO |

MgO |

P |

MnO |

S |

TiO2 |

K2O |

Na2O |

Zn |

Pb |

|

第1批 |

32.08 |

0.62 |

0.2 |

17.14 |

0.94 |

0.065 |

1.46 |

0.58 |

0.02 |

2.05 |

1.68 |

0.60 |

0.28 |

|

第2批 |

32.41 |

0.62 |

0.2 |

17.2 |

1.04 |

0.049 |

1.22 |

0.49 |

0.02 |

1.74 |

1.60 |

0.81 |

0.29 |

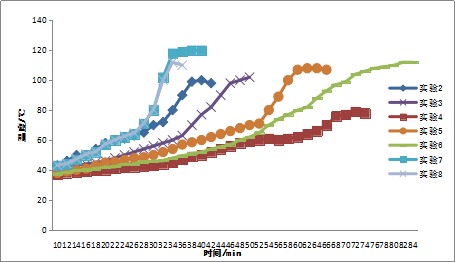

称取2~4 kg除尘灰,采用边喷洒边搅拌的形式配入一定水量,均匀搅拌5~10 min,用热电偶放入除尘灰内部进行实时测温,每间隔2 min记录一次温度。8组实验的配水量和消解时间见表5,消解温度随时间变化关系见图2。

表5 配水量和消解时间

|

项目 |

灰量/g |

水量/g |

配水量/% |

消解时间/min |

|

实验1 |

3 053.4 |

129.2 |

4.06% |

— |

|

实验2 |

3 165.7 |

255.1 |

7.46% |

38 |

|

实验3 |

3 912.6 |

437.7 |

10.06% |

46 |

|

实验4 |

2 855.4 |

397.6 |

12.22% |

74 |

|

实验5 |

3 160.8 |

165.7 |

4.98% |

64 |

|

实验6 |

2 796.7 |

119.4 |

4.09% |

82 |

|

实验7 |

3 469.4 |

231.8 |

6.26% |

34 |

|

实验8 |

3 372.8 |

306.8 |

8.34% |

32 |

图2 消解温度随时间变化关系

2.2 实验分析

以配水后温度达到最高值的时间作为完全消解时间。

(1)实验1中,加入水分不足,除尘灰中温度上升不明显。

(2)实验2、3、4中,除尘灰加水均匀搅拌后自然堆放,在配水7.5%~12%的范围内,消解时间随着配水量的增加而增加。

(3)实验5、6中,除尘灰敞口自然放置48 h后,消解时间延长,说明除尘灰堆存过程中存在自发热现象。

(4)实验7、8中,将除尘灰加水减半后压实进行实验,消解时间显著降低。

(5)除尘灰水溶性较差,搅拌过程中有结块现象。

(6)由于氧化钙与水反应会造成除尘灰体积膨胀,实验中除尘灰体积明显增大。

2.3 实验结论

鉴于除尘灰料仓中物料混合不均匀,实验取样中除尘灰中氧化钙含量有偏差,实验结果有一定偏差。但经过除尘灰消解实验,可以定性得出以下结论:(1)除尘灰中加入适量水会发生消解反应,温度升高;(2)消解反应过程中,由于氧化钙与水反应导致除尘灰体积膨胀,物料体积有明显增大现象;(3)对物料进行压实,可减少加入水量、缩短消解时间。

3 生产试验

3.1 试验方案

根据除尘灰消解实验的结论,现场组织生产试验。固定单次进料量,采用每组进料除尘灰600 kg、氧化铁皮280 kg,通过控制水和粘结剂的加入量和轮辗时间长短,记录物料升温过程。针对每组方案进行反复多次试验,及时分析、优化方案,最终形成7组试验方案。试验结果见表6。

表6 生产试验结果

|

方案 |

原料 |

水/ kg |

水玻璃/ kg |

粘结剂/ kg |

轮辗时间/ min |

最高温度/ ℃ |

初始强度/ N |

24小时强度/ N |

是否粉化 |

|

|

1 |

600 kg除尘灰+280 kg氧化铁皮 |

— |

150 |

100 |

5 |

75 |

— |

— |

是 |

|

|

2 |

600 kg除尘灰+280 kg氧化铁皮 |

— |

150 |

100 |

10 |

76 |

— |

— |

是 |

|

|

3 |

600 kg除尘灰+280 kg氧化铁皮 |

35 |

100 |

100 |

5 |

74 |

>100 |

— |

是 |

|

|

4 |

600 kg除尘灰+280 kg氧化铁皮 |

35 |

100 |

100 |

30 |

76 |

>100 |

>800 |

部分 |

|

|

5 |

600 kg除尘灰+280 kg氧化铁皮 |

70 |

100 |

100 |

30 |

75 |

— |

— |

— |

|

|

6 |

600 kg除尘灰+280 kg氧化铁皮 |

70 |

80 |

100 |

30 |

77 |

>100 |

>800 |

否 |

|

|

7 |

600 kg除尘灰+280 kg氧化铁皮 |

70 |

50 |

50 |

15 |

76 |

>100 |

>800 |

否 |

|

3.2 生产试验分析

(1)试验1、2中,不添加水。轮辗过程中物料温度上升、有冒白烟现象,物料结块明显,没有压制成球,且结块物料24 h后粉化严重。

(2)试验3中,先加入水进行轮辗,物料温度上升、有冒白烟现象,且出现温度下降现象;后续添加水玻璃的过程中,物料温度再次上升,初始球强度大于100 N,24 h后成品球粉化严重。说明物料中氧化钙没有消解完全。

(3)在试验4中,加入水玻璃后延长轮辗时间,待物料温度不再上升后,进行冷固造球。初始球强度大于100 N,24 h后部分成品球强度大于800 N,有粉化现象。说明物料中依然含有部分氧化钙。

(4)试验5中,在加入水玻璃的过程中,物料结团,未压制成球。

(5)试验6中,适当减少水玻璃的用量。轮辗过程中物料温度上升后回落、轮辗效果较好;初始球强度大于100 N,24 h后强度大于800 N,没有粉化现象。

(6)在试验6的基础上,加入适量水后,对轮辗时间、温度进行记录,物料轮辗10~15 min左右,温度上升至最高后出现回落,且加入水玻璃的过程中温度不再上升,最终形成试验7的方案。

将试验7的配比作为除尘灰冷固造球生产的最终配比,根据氧化铁皮含水量高低、环境温度等因素,适当调整加入水、水玻璃、粘结剂的量,成球率高、成球强度高、粉化率低,生产效率大大提高。

4 结论

(1)对除尘灰进行消解处理,可以有效提高成球率、成球强度。

(2)除尘灰消解过程中,可以参考温度变化判断消解是否完全。

(3)除尘灰消解过程中,对物料进行强力搅拌,让物料充分接触、混合,可以有效缩短消解时间、减少粘结剂的使用量。

参考文献

[1] 张一敏.球团矿生产技术[M].北京:冶金工业出版社.2005:42-43.

[2] 张向伟,廖洪强,包向军,等.除尘灰泥集中处理及资源化利用技术[J].冶金环境保护,2007(5):32-34.

[3] 蒋新民.钢铁厂机头电除尘灰综合利用[D].湘潭:湘潭大学,2010.

[4] 王玮,孟令和.除尘灰综合利用技术的开发与应用[J].中国资源综合利用,2011,29(2):23-26.

[5] 杨大兵,王永刚,喻容高,等.程潮铁矿球团配加粘结剂试验研究[J].武汉科技大学学报,2011,34(5):334-338.