赵有福 石义伟 李 高 童荣斌

(昆钢新区自动化部)

摘要:干法除尘是转炉的关键设备,一旦出现问题将造成转炉停产。通过对炼钢厂干法除尘控制系统发生的故障进行分析,查找故障原因,针对存在的问题制订整改措施。对控制系统实施优化改造,实现了新增一台变频器对已投运的两台风机变频器完成备用切换,装置出现故障时可任意切换替代其中的一台装置,保障风机设备的连续有效运行,有效降低了故障停机时间。

关键词: 干法除尘;风机;变频器;控制系统;改造

1 前言

干法除尘系统是转炉的关键设备,一旦出现问题将造成转炉停产。昆钢新区炼钢厂,配置两座120 t顶底复吹转炉,每座转炉均配置煤气干法净化及回收除尘系统(简称干法除尘)一套,由于新区分公司为“一罐到底”连续作业的生产方式,一旦转炉停产,炼铁厂生产的铁水无法正常冶炼,必然迫使上游炼铁厂封堵铁口减产及大量铸铁,影响高炉经济运行。下游棒材厂及型材厂由于炼钢转炉停产又造成原料不足无法正常生产,对新区的生产组织影响较大。2013年5月由于干法除尘系统电机故障,造成2#转炉停产达118.5小时,严重影响新区的生产组织工作。所以对干法除尘控制系统进行分析找准问题实施优化改造势在必行。

2 干法除尘控制系统故障分析

2.1 干法除尘控制系统概述

在转炉炼钢过程中,氧气和碳之间反应产生含有高浓度CO的高温废气,俗称荒煤气,是一种含尘气体。转炉煤气干法净化及回收除尘系统是对转炉荒煤气进行处理,利用引风机把荒煤气送到冷却及净化回收系统,通过对荒煤气的冷却及净化,回收含有CO的气体,实现负能炼钢。同时,生产时必须同步启用除尘系统,否则生产过程中产生的煤气大量聚集,极易引发中毒、爆炸等安全事故。转炉干法除尘控制系统由除尘主工艺线控制系统、烟气放散点火燃烧装置控制系统及烟气成分分析控制系统三部分组成。除尘主工艺线控制系统由PLC主站、引风机变频器、现场的I/O远程站及操作室HMI操作站、电气室工程师站等设备组成。

2.2 故障分析

根据对新区炼钢控制系统投产两年以来的故障情况进行分析,发现除尘系统占转炉故障的50%,除尘风机故障又占到除尘系统故障的50%,分析故障原因如下:

1)变频器过电流、过载、电机过温等故障,主要原因是机械卡阻或风机电机故障,如电机匝间短路或电机接地(可修理,更换电机需要20小时)。

2)变频器报故障F07902(矢量控制模式下,系统辨识电机处于停转的时间超过了设定值)。这类故障主要原因是与变频器连接的编码器故障,如线路短路、开路、编码器松动或编码器损坏(可修理,处理时间4小时)。

3)变频器故障,如通讯故障、DRIVE-CLiQ通讯错误等,主要原因是通讯电缆短路、开路或接触不良(可修理,处理时间3小时)。

4)变频器存在一个主要风险是投产以来处于无备件状态,一旦功率单元出现问题,通常采用更换备件来排除故障,处理时间将远远大于以上处理故障的时间。经过与西门子公司技术人员咨询,G150型变频器具有独特性,为整体成套设备,不提供单件设备备件。根据存在的制约因素,综合分析,我们需要对干法除尘风机控制系统的独特性和重要性重新进行评估,解决备件不完善带来的较大风险。

2.3 优化思路

在进行主要故障分析的基础上,针对易出现故障的环节,电机及编码器均已准备备件,但最关键的设备变频器无备件,一旦出现大的问题将非常被动。通过调查分析,目前现场已应用两台西门子6SL3710-2GH41-4AA3 型G150变频传动柜,额定电压690V,额定电流1 360 A,额定功率为1 350 kW,两台变频器各由一台整流变压器提供电能,变频装置具备12脉冲整流功能,每台变频器各驱动一台电机,型号为3-MOT.1LA4 454-4AM90-Z,额定电压690 V,额定电流1000 A、额定功率1020 kW,额定频率77.5 Hz,额定转速2318转/分,为西门子双绕组变频调速电机。每台变频器控制一台引风机各对应一座转炉使用。

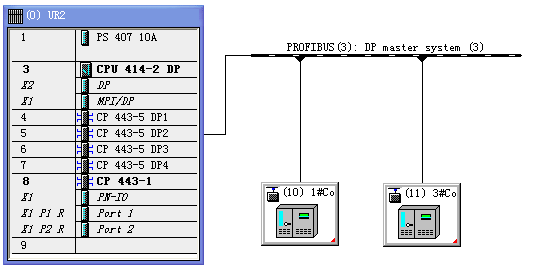

优化改造通过增加一套西门子6SL3710-2GH41-4AA3 型G150变频传动柜、一套双路电源切换柜、一台整流变压器及相应控制系统作为对已投运的两台G150型变频传动柜的备用柜,并建立两套转炉干法除尘S7-400型PLC系统之间的S7通讯,实现PLC之间的数据交换,通过控制程序的修改优化,实现备用变频器切换控制,当其中任何一台变频器出现问题时可以立即启用备用柜,从而减少故障停机时间,保障引风机连续有效安全运行。改造后系统配置情况如图1所示。

图 1 改造后系统配置情况

3 优化改造实施

3.1 针对故障部分采取的措施

根据发生的故障,采取了以下措施来减少故障的发生或降低故障可能带来的风险。

1)针对电机故障,我们通过定期检查、保养电机来减少故障,并准备一台备用电机来降低故障带来的风险。

2)针对编码器故障,我们通过定期检修,检查维护编码器线路,对编码器安装紧固情况进行检查来减少故障发生,并准备了一台编码器备件。

3)是针对所发生的变频器故障,通过检查紧固通讯电缆,更换DRIVE-CLiQ通讯电缆等来解决故障。

3.2 新增部分的实施

3.2.1 新增G150变频传动装置

现场已应用两台G150变频器,改造中新增一套西门子6SL3710-2GH41-4AA3 型G150变频传动装置。备用变频器输出到电源切换柜,通过双路电源切换开关选择驱动一台双绕组电机。

启动方式为风机完全停机后再启动或风机未完全停机的捕捉再启动。捕捉再启动的设置在“Functions”菜单下,“Flying-restart”下拉列表中选择“[1] Flying restart always active(start in set point direction)”选项,使用自动捕捉再启动方式在设定值方向启动系统。该功能允许将变频器连接到正在旋转的电机。

捕捉再启动功能是在变频器启动时,先检测电机的旋转方向和速度,然后变频器根据检测结果输出一个与电机转速和方向匹配的频率启动电机,检测后再调整,通过快速改变变频器的输出频率,直至与电机实际速度同步,从而将变频器接到仍在旋转的电机上,随后电机采用上升斜坡时间运行至设定值[1]。在电机可能仍在旋转(例如瞬时断电、变频器故障)或者可能由负载驱动的情况下必须使用捕捉再启动功能。因为启动电机时磁通必须预先建立并相应设置电机速度的开环/闭环控制,不使用捕捉再启动功能会导致过电流故障跳闸,或者由于负载过电压、过电流、机械冲击过大而损坏设备。

3.2.2 新增电源切换柜

输出电源切换柜主要由两台双路电源切换开关和控制电路组成。双路电源开关具备机械联锁功能,每台风机电机只能在原有的变频器和备用变频器之间选择一台作为驱动电源。电源切换柜转换开关共有三个选择档位,当转换开关选择位置1时,设置为“M1正常供电”,此时选择原来的风机变频器供电。当转换开关选择位置2时,设置为“M1电源断开”,电源切换开关转到中间位置,此时没有选择变频器供电。当转换开关选择位置3时,设置为“M1备用供电”,电源切换开关备用电源供电位置接通,此时选择备用变频器供电。两台风机之间的备用供电开关位置通过继电器设置电气联锁,备用变频器只能选择为其中一台除尘风机供电。电源切换开关的位置状态接入到PLC进行判断和处理。

3.3 控制程序修改优化

3.3.1 硬件组态

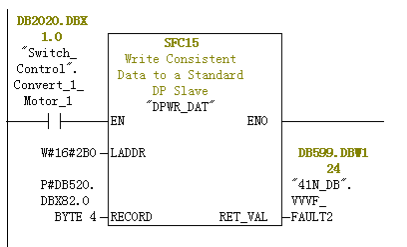

首先对新增的备用变频器进行硬件组态,设置为3#变频器,组态到1#除尘S7-400PLC中,如图2所示。需要转换为替换2#除尘风机变频器时,2#除尘PLC通过与1#除尘PLC通讯来控制3#变频器。

图 2 3#变频器进行硬件组态

3.3.2 建立PLC之间的S7通讯

通过建立两套转炉干法除尘S7-400型PLC系统之间的S7通讯,实现PLC之间的数据交换,用于切换开关位置判断,根据需要实现两套PLC系统对3#变频器的控制,并把3#变频器的运行状态反馈到两套PLC系统。S7 通讯(S7-communication)主要用于S7-400/400、S7-400/300 PLC之间的通讯,是S7 系列PLC 基于 MPI、PROFIBUS 和工业以太网的一种优化的通讯协议[2]。

3.3.3 控制功能修改完善

当其中一台风机变频器故障停机后,故障信号传送到PLC。维护人员确认是变频器故障后,在传动室现场切换备用变频器切换开关后,由操作工在人机界面上选择启用备用变频器,PLC经过对主变频器状态、备用变频器状态及切换柜位置信号判断无误后,通过操作画面选择和操作,启动备用变频器运行。

1)电源切换开关选择判断

(1)当1#变频器电源切换开关置于“M1正常供电” 位置,并且没有选择使用3#变频器控制1#除尘风机电机时,选择使用1#变频器控制1#除尘风机电机。

(2)当1#变频器电源切换开关置于“M1备用供电” 位置,并且没有选择使用1#变频器控制1#电机和3#变频器控制2#除尘风机电机时,选择使用3#变频器控制1#除尘风机电机。

(3)当2#变频器电源切换开关置于“M2正常供电” 位置,并且没有选择使用3#变频器控制2#除尘风机电机时,选择使用2#变频器控制2#除尘风机电机。

(4)当2#变频器电源切换开关置于“M2备用供电” 位置,并且没有选择使用2#变频器控制2#电机和3#变频器控制1#除尘风机电机时,选择使用3#变频器控制2#除尘风机电机。

2)操作画面选择

当在传动柜现场电源切换开关转换后,还需要操作人员在操作画面上选择确认相应的变频器。现场切换开关切换后,开关位置信号传送到控制程序,并在操作画面上显示现场选择的是哪一台变频器,然后由操作人员通过画面上的转换开关选择确认。操作画面选择后,在控制程序中进行相应修改,当电源切换开关位置正确、变频器无故障并且变频器准备好后,允许操作人员进行合闸操作。

3)变频器控制程序修改

改造后,可以使用1#变频器或新增的3#变频器控制1#除尘风机。当选择为1#变频器控制1#电机时,1#变频器地址为“W#16#2B0”,1#除尘系统控制程序把控制字及速度设定传送给1#变频器,同时把1#变频器的状态字读取到控制程序进行控制、计算,并传送到操作画面上显示。控制程序如图3所示。

图 3 1#变频器控制1#电机控制程序

当选择为3#变频器控制1#电机时,3#变频器地址为“W#16#2CC”,1#除尘系统控制程序把控制字及速度设定传送给3#变频器,同时把3#变频器的状态字读取到控制程序进行控制、计算,并传送到操作画面上显示。

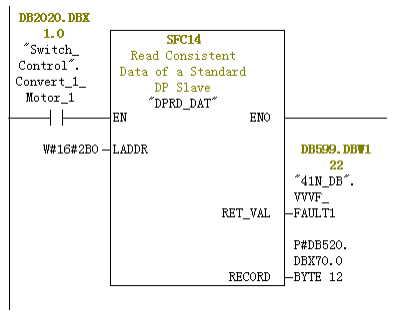

改造后,也可以使用原2#变频器或新增的3#变频器控制2#除尘风机,2#除尘风机控制流程图如图4所示。

图 4 2#除尘风机控制流程图

当选择为2#变频器控制2#电机时,2#变频器地址为“W#16#2B0”,2#除尘系统PLC把控制字及速度设定传送给2#变频器,同时把2#变频器的状态字读取到控制程序进行控制、计算,并传送到操作画面上显示。

当选择为3#变频器控制2#电机时,3#变频器地址为“W#16#2CC”,2#除尘系统PLC把控制字及速度设定通过通讯传送到1#除尘系统PLC,再通过1#除尘系统PLC把控制字及速度设定传送给3#变频器,同时1#除尘系统PLC把3#变频器的状态字读取到控制程序,再通过通讯发送给2#除尘系统PLC进行控制、计算,并传送到操作画面上显示。

4 实施效果

4.1 优化改造后达到的效果

通过以上改造,实现了新增3#变频器对已投运的1#、2#变频器的备用切换,当其中任何一台变频器出现问题时可以立即启用备用变频器,减少故障停机时间。

4.2 经济效益分析

若该设备发生故障,造成转炉不能正常炼钢,煤气不能正常回收,修复该故障至少需要1天。因转炉不能运行造成的煤气回收损失,铁水铸铁损耗,上游炼铁、烧结减产损失,下游棒材、型材影响生产等综合损失为550元/吨,每炉容量150吨,每天平均炼钢15炉,避免一次故障的效益为150吨×15炉×550元=123.75万元。

5 结语

干法除尘控制系统优化改造后,通过增加一套变频传动装置、一套双路电源切换柜以及对相应控制系统进行优化改造,实现变频装置在线切换和两套转炉干法除尘系统之间的通讯控制功能,新增一台变频器对已投运的两台G150变频器完成备用切换。对维护和操作人员进行培训,熟练掌握备用装置的切换流程,定期进行备用装置切换操作,对转为备用的装置进行检修,保证备用设备处于正常待机状态。工作中加强对设备的点巡检,发现隐患后不等到变频器故障停机,合理利用转炉吹炼的间隙时间,维护人员到达现场,与操作人员联系好后快速切换,避免故障扩大或生产过程中故障停机影响生产,保障风机设备的连续有效运行,有效降低了故障停机时间。由于干法除尘系统与转炉冶炼工艺及操作之间联系密切、相辅相成、互为保证,因此还需要除尘系统与转炉有机结合,进一步优化工艺参数,规范操作流程,提高设备管理水平,保证系统稳定顺行,充分发挥干法除尘系统环保、节能、降耗的优势,降低生产成本。

参考文献

[1] SINAMICS G150变频调速柜使用说明书[M]. Germany: Siemens Electrical Drives Ltd,2005.

[2] 廖常初. S7-300/400 PLC应用技术[M] .北京:机械工业出版社,2012.