石晓林

摘要:四大机车是焦炉日常生产中的主要机械设备,其中推焦车又称推焦机。是把焦炭推出焦炉炭化室的机械设备。它移动于焦炉机侧各炭化室之间,由推焦、平煤、 摘挂炉门与车体行走机构等部分组成。推焦操作是用推焦杆头部将焦炭推出,推焦杆下有平齿条,由电动机带动的齿轮传动。推焦杆上有压缩空气导管,用以清除炭化室顶部石墨。平煤操作由平煤杆进行,带出的余煤落入煤斗,定期送至料仓提升机内。摘挂炉门装置由可移机架、松紧上下横铁用的电动机及启摘 炉门机构组成。本文重点对推焦和平煤操作如何实现一键操控,进行详细讲述。

关键词: 焦炉;推焦车;推焦;平煤;连锁;编码器。

1 传统的推焦车操控描述

推焦车最主要功能一是通过推焦杆把成熟的焦炭从炭化室中推出,二是将按装煤车装入的煤通过平煤杆平整。完成这两项工作的推焦杆和平煤杆及其控制系统就成为了推焦车中两个最重要的设备系统。传统的推焦机推焦杆和平煤杆控制采用老式的主令控制器,传统主令控制器是有机械凸轮和触点组成,其触点部分由于频繁使用,存在着故障较多,调整不方便且控制精度低,寿命短等特点。其链轮部分还容易受环境的制约,常出现脱齿、错齿现象,造成设备故障。严重制约着焦炉的生产。生产岗位人员推焦时必须全神贯注,紧握控制档杆,保证焦炭的顺利推出;平煤时还需要操作平煤杆来回运动,保证煤层平整。推焦和平煤的传统操作给机车岗位人员的经验和水平提出了更高的要求,同时这两项操作也成为了焦炉机车迈向自动化,智能化改造上亟待解决的难题。

2 智能推焦平煤系统的搭建

2.1 系统概述

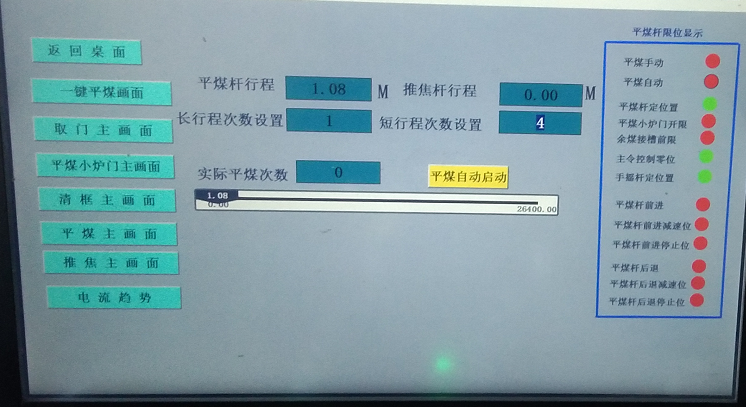

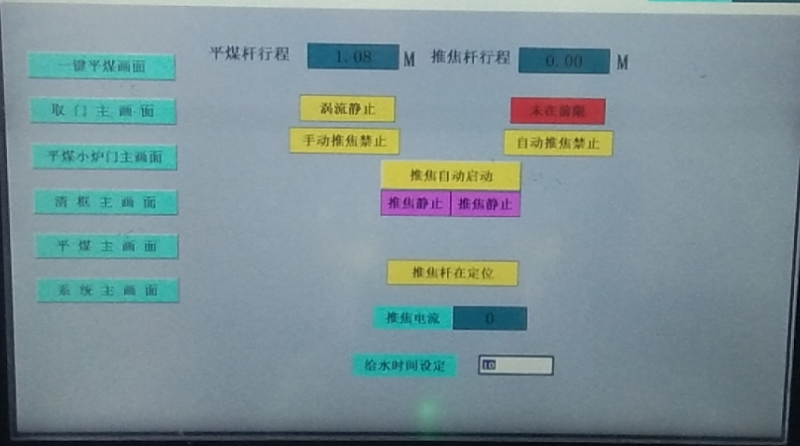

本系统基于PLC,编码器,触摸屏技术,实现了推焦平煤系统的一键操控。具有运行可靠、响应速度快、操作精度高、调整方便的特点,同时增加了编码器和电气限位双重连锁的保护,保证系统的安全稳定。增加了触摸屏实施状态监控,可以清晰的监控推焦杆和平煤杆的实时位置状态。

2.2 系统组成

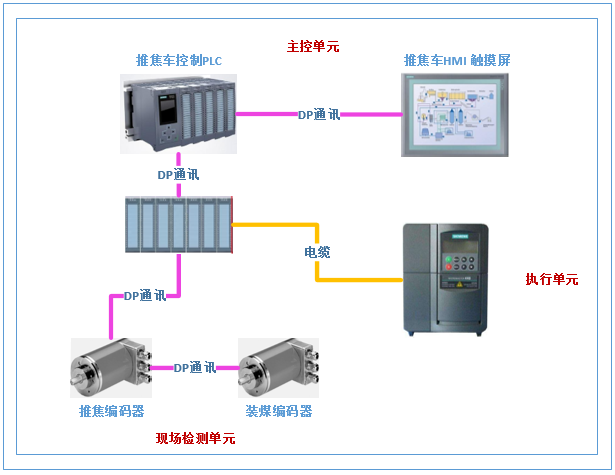

本套系统由主控单元、现场检测单元及DP通讯电缆组成。现场检测单元有两套包括安装底座、齿轮传动机构和绝对值光电编码器。分别与推焦杆,平煤杆的主传动轴相连接,再通过DP通讯电缆将现场位置信号送至主控单元。主控单元由西门子操作面板TP1500、西门子S7-1500PLC控制系统、继电器柜等组成;

系统组成图如下:

2.3 编码器的选择

在工业控制中的定位系统中,接近开关、光电开关的应用已经相当成熟了,而且在一定条件下很好用。 但是推焦杆和平煤杆的控制不是简单的位置控制,在整个行程中有较复杂的算法,根据不同的行程要求有不同的速度。同时现场的高温环境使一般的接近开关类设备的安装位置无法保证可靠的使用,且会增加系统的硬件构成和接线的复杂性,日常维护工作量也会大大增加,而可靠性却远达不到要求。编码器的特点是除了定位,还可知道具体位置,换算运动速度,与变频器配合控制相当方便。同时多个控制位置只要一个编码器就可以解决,完全可以选择在安全位置来安装。解决了接近开关类设备在现场安装麻烦,容易被应力撞坏和受安装环境约束等问题,对日常的维护、使用、和降低运行成本都具有优势。因而在工程实际中选择编码器来作为位置检测设备。

2.4 实现方式

推焦车在执行推焦平煤过程中,由电机主传动轴通过机械传动机构带动编码器一起旋转,编码器旋转产生码值通过DP通讯电缆送到PLC的CPU中。CPU通过程序转换进行译码,运算,分析,累加等一系列处理。进而生成推焦杆和平煤杆的位置信号。此位置信号在PLC程序中与电气限位先进行一次对比,引入电气限位信号的主要原因是为了保证编码器的数值准确性,进而提高系统的安全性。电气限位的安装位置没有特殊原因的情况下,基本固定。所以在推焦杆或者平煤杆每次到达指定限位时,编码器的计数值检测到位置信号应该不会相差很大。如果出现较大误差,编码器会按照电气限位所在的位置进行自动校验,以保证编码器计数的准确性。同时编码器计数的数值与TP-1500HMI人机界面中人为设定的参数进行比较。在指定的位置通过程序发出指定的控制信号,进而控制推焦杆和平煤杆完成相应的操作。

推焦车推焦平煤的总体过程如下:开始(1.开启总电源--->2.开启警报--->行车到位--->开启油泵空压机);取门(1.开启取门装置--->2.取门台车前进--->3.挂钩--->4.开启压门栓--->5.提门、取门--->6.开启尾焦刮板机);清门(1.开启自动清门开关--->2.关闭尾焦刮板机);推焦(1.开启推焦杆转换开关--->2.发出推焦指令--->3.开始推焦--->4.推焦完毕--->5.收回推焦杆--->6.关闭推焦杆转换开关);清框(1.开启清框开关--->2.关闭清框开关);上门(1.取门、落门--->2.退压门栓、落钩--->3.关闭取门转换开关);平煤(1.开启平煤转换开关--->2.平煤台车前进--->3.开启小炉门清扫--->4.接槽前进--->5.开启平煤刮板机--->6.平煤--->7.平煤结束、收回平煤杆--->8.接槽后退--->9.关闭、压紧小炉门--->10.关闭平煤转换开关及刮板机);结束(推焦平煤结束)

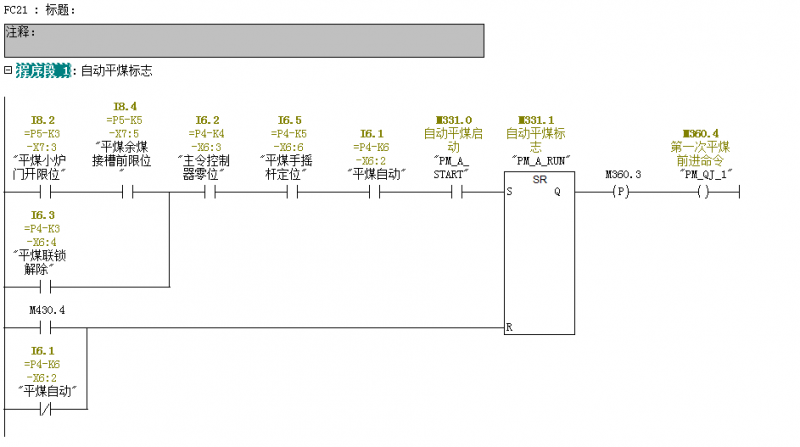

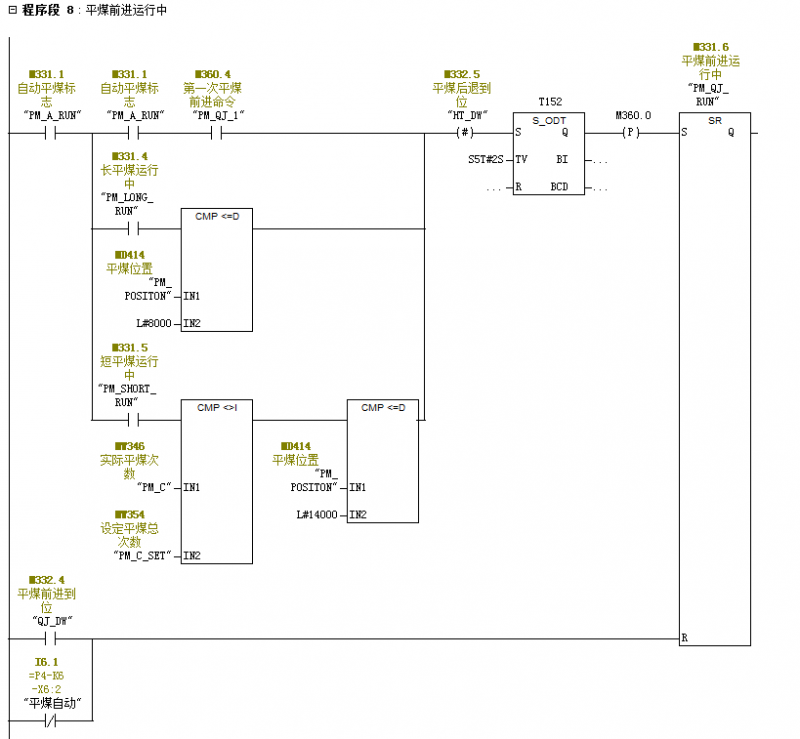

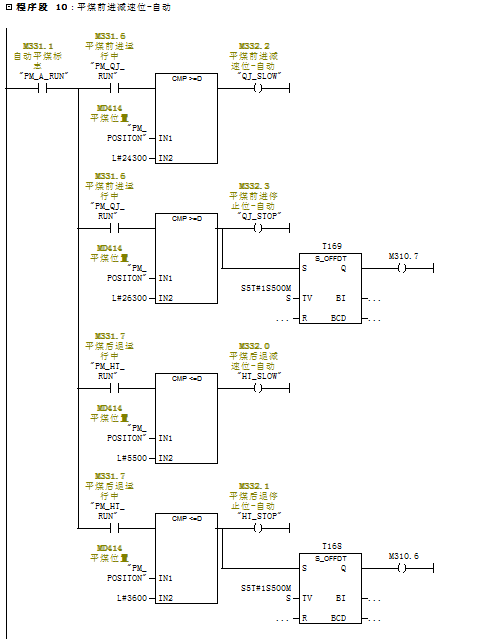

通过编码器检测和程序优化逐步实现了推焦车的智能推焦平煤,大大简化了生产岗位的操作流程,优化后智能推焦平煤程序实现方式如下(摘选了几段关键程序):

HMI设计方式:

3 结束语

智能推焦平煤系统投入使用后,在设备管理方面避免了许多机械故障,提高了平煤杆和推焦杆运行的可靠性,提高了平煤系统及推焦系统的响应速度,避免了因人为操作失误造成的设备生产事故。在生产岗位管理方面,岗位的平煤操作由原来的十步缩减至一步,推焦操作由原来的十九步缩减至一步,大大减轻了岗位的劳动强度,同时降低了对生产岗位人员操作水平的需求,为企业降本增效,成本管控奠定了,也为今后提升炼焦机械设备自动化,智能化水平铺平了道路。

参考文献

[1] 李俊平,李东风,苏艳斌,陈欣 《推焦机构主令控制系统的改造》 金属世界 2008

[2] 范文祥,张爱萍. 《PLC 在推焦车自动控制上的应用》 第八届(2011)中国钢铁年会论文集(摘要) 2011

[3] 雷甲军 《绝对值编码器在推焦车中的应用》 科技创新与应用 2014

[4] 孙忠彦,宁芳青,王小虎 《推焦车定位和推焦数据管理》 自动化与仪器仪表 2014