梁建华

(太钢不锈钢股份有限公司, 山西 太原 030003)

摘 要:通过对太钢不锈炼铁厂现役两座炉龄十年以上高炉自投产以来长寿维护技术梳理分析,总结出影响高炉长寿的关键性环节分别是操作炉型管理和炉缸趋势管理,组织铁厂技术工作者通过对长寿关键性技术攻关结合铁厂高炉实际,分高炉采取针对性措施,即三高炉合理使用小块焦技术、五高炉趋势化护炉技术,皆取得良好效果,并具备向全行业推广的条件。

关键词:操作炉型;炉缸;中块焦;高炉长寿

1 问题的提出

世纪之初,我国处于基础设施、地产的大建设时期,钢铁需求旺盛,另外由于我国钢材成本优势,国际市场需求较强,在国内外大量订单促进下,高炉铁水供不应求,各钢铁企业为提高自身产能抢占市场,大部分高炉一代炉龄未到情况下,积极进行扩容改造,对高炉长寿技术重视不够。

近年来,在市场利益促进下,我国钢铁产能增速斐然,为国家建设及地区发展做出突出的贡献,然而随着我国基础设施及地产建设逐渐进入平稳阶段,为有效抑制钢铁产能的进一步扩张和满足民众对美好生态环境诉求,我国适时推出供给侧改革政策,提出新时代发展思路,及时对污染性企业进行产能出清,对新建、改建钢铁项目进行严格把控,企业对高炉的扩容改造动力得到有效抑制。新时期,钢铁企业把目光转向高炉长寿技术方向,以期通过提高高炉使用寿命,提升高炉建设初期投资效率[1]。

太钢不锈炼铁厂现役两座炉龄十年以上高炉,依次为三高炉(1 800 m3)、五高炉(4 350 m3)。两座高炉在高炉长寿方面各有亮点:

1)三高炉。2007 年 7 月 30 日投产至今,一代炉龄 11 年 8 个月,冷却方式为全冷却壁结构,炉身冷却器无一损坏,炉壳无烧红、开裂和跑煤气等现象,炉身渣皮稳定;炉缸温度可控,投产至今没有因为炉缸问题使用钒钛矿。

2)五高炉。2006 年 10 月 13 日投产至今,一代炉龄 12 年 5 个月,是现役大型高炉一代炉役寿命最长的高炉,自 2010 年炉身炉皮开始烧红到现在,通过阶段性炉身硬质压入进行炉身造衬修复,目前炉身渣皮稳定可控;炉缸温度自投产到 2013 年 3 月炉缸砖衬温度超过 400 ℃(五高炉护炉标准核定炉缸区域砖衬电偶 400 ℃为炉缸安全黄色警戒区域),累计安全生产 77 个月。2013 年 3 月开始进入护炉阶段,至 2015 年底超过 400 ℃温度测温点共计 19 处 (炉缸温度监控点共计 48 处),其中砖衬残厚低于600 mm 的薄弱位置 16 处,2016 年以来,随着铁厂技术人员护炉技术及理念的提升,炉缸超过 400 ℃温度测温点和砖衬残厚低于 600 mm 的薄弱位置的数量得到有效控制,炉缸薄弱位置得到有效保护,没有发生新的侵蚀,具备安全生产条件。

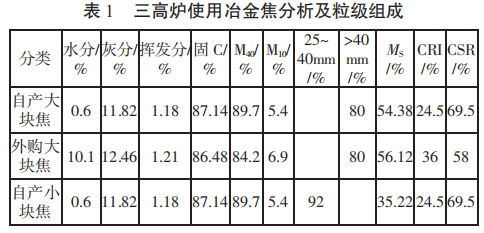

2 三高炉长寿维护技术

2013 年太钢不锈炼铁厂随着六高炉的投产,自产冶金焦日均产能约 8 000 t,其中包含 1 000 t 小块焦。主要表现为大块冶金焦保供 2 座大高炉,大高炉富余的大块焦、小块焦需要三高炉消化,三高炉除消化自产焦中的小块焦外,还需配以部分外购焦。因此,三高炉的长寿技术是建立在焦炭种类多、成不稳定的前提下,通过优化焦炭布料实现炉缸活 跃性及炉型的稳定[2]。三类冶金焦性能见表 1。

2.1 焦炭衰减模型

从表 1 可以看出,自产焦中大块焦粒级分布80%在>40 mm,而小块焦粒级分布 92%在 25~40 mm,粒级差别较大,通过铁厂技术人员自主开发的焦炭衰减模型计算得出,此两类焦炭到达炉缸焦堆后的平均粒径分别为:41 mm 和 21 mm,从炉料透气性管理理念考虑,此二者焦炭同时使用必须分级入炉。另外,一般 2 000 m3 以下高炉炉缸焦堆平均粒径达不到小于 22 mm,故自产小块焦应分布在炉墙边缘,自产大块焦应分布在炉缸中心[3]。

表 1 中自产小块焦与外购大块焦对比,入炉前自产小块焦平均粒径为 35.22 mm,外购大块焦平均粒径为 54.38 mm,通过铁厂技术人员自主开发的焦炭衰减模型计算得出,此两类焦炭到达炉缸焦堆后的平均粒径分别为:21 mm 和 23 mm,衰减率分别为:40%和 58%,二者到达炉缸焦堆的平均粒径略显不足,因此,若入炉焦炭中没有自产大块焦时,通过控制高炉煤比不超 180 kg/t 和铁水后期测温 1 495 ℃以上,改善炉缸活跃性,减少液态渣铁对侧壁侵蚀,结合焦炭衰减率考虑,自产小块焦衰减率低,适合分布在靠近炉墙侧,稳定边缘气流,从而实现三高炉操作炉型的长期稳定,投产至今,炉身冷却器无一损坏,炉壳无烧红、开裂和跑煤气等现象,炉身渣皮稳定。

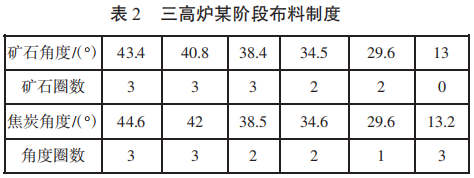

2.2 高炉布料量化模型

从 2.1 可知,自产小块焦应布置在靠近炉墙侧,自产大块或者外购焦应布置在炉芯侧,铁厂组织技术人员自主开发了高炉布料量化模型,指导实操作业。以表 2 为例。

通过将表 2 参数、矿焦批及炉型参数输入到高炉布料量化模型进行计算得知,炉缸焦堆分为三个区,依次为快速反应区(占比 45%)、缓变疏散区(占比 29%)、中心无矿区(占比 26%),进而指导焦炭分级入炉比例为:自产小块焦靠外侧布置且比例控制在 45%以内,极限值 74%,负责将影响炉缸状态及高炉顺行,自产大块焦布置在最中心无矿区且比例不小于 26%,若自产大块焦不足而用外购焦代替时,必须控制高炉煤比不超 180 kg/t 和铁水后期测温 1495 ℃以上,改善炉缸活跃性,进而避免或者减缓炉缸侧壁遭受液态渣铁环流侵蚀,影响高炉一代炉役寿命,三高炉投产至今近 11 年,炉缸温度可控,没有因为炉缸问题使用钒钛矿。

3 五高炉长寿维护技术

2006 年 10 月 13 日投产至 2013 年 3 月炉缸砖衬温度超过 400 ℃开始进入安全护炉阶段,累积安全生产 77 个月。炉缸侧壁砖衬温度超过 400 ℃的位置从2013 年 3 月出现第一个点,到 2015 年 12 月累积达 19处,占比炉缸侧壁总检测点的 39.58%(监测点共计48 处),形势严峻[4]。自 2016 年开始,铁厂加强护炉过程管理及趋势管理,主要工作分为以下两个部分。

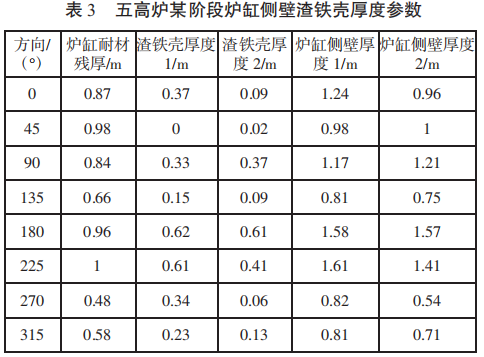

3.1 炉缸侧壁渣铁壳状态趋势监控

炉缸侧壁侵蚀一般过程为:液态渣铁环流加剧,局部热流强度增大,1 150 ℃温度线逐渐向耐材侧推进,渣铁壳随之逐渐变薄,局部热流强度增加到一定程度,1 150 ℃温度线将推动耐材热面,渣铁壳消失,耐材在渣铁流的不断冲刷下逐渐膨胀、脱落,如果这种趋势持续发展而局部热流强度得不到有效控制,最终将造成炉缸烧穿,高炉一代炉役被迫结束,同时带来巨大的安全隐患和经济损失。因此高炉炉役后期安全运行的核心措施就是炉缸侧壁渣铁壳状态监控,渣铁壳稳定是保障炉缸侧壁安全的重要参数。

表 3 为五高炉某阶段炉缸侧壁渣铁壳厚度趋势 相关参数,其中炉缸耐材残厚根据最大侵蚀温度差 通过圆柱坐标计算得到,渣铁壳厚度 1、2 指某个时间段始末时间点的渣铁壳计算厚度,利用这一计算 厚度趋势判断炉缸侧壁环流发展趋势,如表 3 所示,270°方向为该标高炉缸最薄弱方向,而这一时间段内 45°方向渣铁流环流较大,开始阶段如渣铁壳厚度 1 所示,该 45°方向渣铁壳被完全侵蚀,而 180°和225°渣铁壳相对较厚,表明此次炉缸侧壁侵蚀属于 炉缸不活跃造成局部侵蚀加剧,鉴于此,高炉操作方面就会以活跃炉缸为重点,一周后的数据如渣铁壳厚度 2 所示,渣铁壳厚度圆周均匀性明显改善,表明经过一周努力,炉缸活跃性改善明显,随即在 45°方向形成新的渣铁壳保护炉缸侧壁,避免了侵蚀加剧,使护炉工作针对性更强,收效明显。

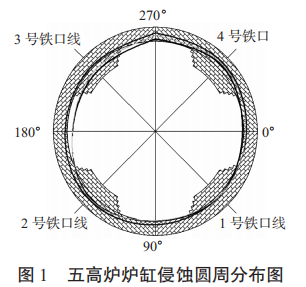

如图 1 所示为五高炉炉缸侵蚀圆周分布图,红色为最大侵蚀线,蓝色为阶段开始渣铁壳热面位置线,青色为经过一周护炉后,渣铁壳热面位置线。如图所示,经过一周护炉工作,渣铁壳热面位置线的圆周均匀性明显改善,进而实现炉缸侵蚀的趋势化管理。

3.2 炉缸活跃性指标量化模型

众所周知,炉缸的安全是高炉长寿的限制性环节,也是高炉长期稳定顺行的基础,保证高炉一定的活跃性下限是减少炉缸侵蚀的关键环节,但现行活跃炉缸的措施往往以定性为主,且机理不尽相同,缺乏量化及相关性分析,铁厂技术人员综合护炉实践对相关参数进行回归分析,结合近年对高炉炉缸状态机理研究成果,开发出炉缸活跃性指标量化模型[5]。

高炉炉缸活跃性指标量化模型包括三个活跃性下限指标:焦炭堆积区孔隙率(死焦堆焦炭平均粒径下限为 25.8 mm)、焦炭堆积区物理热储备(死焦堆中心焦炭温度下限为 1 350 ℃)、液态渣铁在炉缸的停留时间(炉缸焦炭洁净度指数下限为 150(无量纲单位))。护炉实际工作中,保证上述三个活跃性下限指标的前提下进行高炉相关操作参数优化,以达到稳定炉缸活跃状态,实现高炉长期稳定及长寿的目的。

4 结论

高炉长寿工作是项系统工程,包括炉型设计、建材验收、施工管理、操作管理等全过程,本文仅从高炉操作方面结合太钢高炉近年长寿生产实践做简要的共性描述:

1)国内小高炉长寿方面,面临的共性问题几乎都来自原燃料复杂多变带来的顺行问题,尤其以焦炭质量不稳定为主,太钢通过对入炉不同焦炭进行衰减计算,结合炉内机理研究,通过对不同焦炭入炉位置及加入量的优化,实现高炉的长期稳定,达到长寿的目标;

2)大高炉长寿面临的共性问题在于随着炉容的不断扩大,炉缸截面不断增大,相比于小高炉炉缸死区较大不易吹透,容易造成炉缸活跃性下降进而堆积,渣铁环流加剧,威胁高炉长寿操作,太钢通过对炉缸侧壁侵蚀状态建模进行趋势管理结合炉缸活跃性指标量化管理,大大降低了因炉缸堆积造成渣铁环流侵蚀侧壁的可能性,近两年炉缸超过 400 ℃温度测温点和砖衬残厚低于 600 mm 的薄弱位置的数量得到有效控制,炉缸薄弱位置得到有效保护,没有发生新的侵蚀,具备安全生产条件。

参考文献

[1] 李永全.高炉钛矿护炉的机理研究[J].宝钢技术,2002(1): 12- 16.

[2] 敖爱国.宝钢 2 号高炉炉役后期炉缸的维护[J].宝钢技术,2001 (2):1- 3.

[3] 程树森,杨天钧,左海滨,等.长寿高炉炉缸和炉底温度场数学 模型及数值模拟[J].钢铁研究学报,2004,16(1):6- 9.

[4] 何小平,李洋龙,王红斌,等.太钢新建 4 350 m3 高炉长寿炉缸炉 底研究[J].钢铁研究学报,2014,26(9):19- 22.

[5] 王天球.3BF 控制冷却壁热负荷的实践[J].宝钢技术,2002(6): 25- 27.