冯 岭 周 伟

摘 要:在现代炼钢冶炼工艺中,RH-OB炉外精炼工艺愈加重要。真空泵系统为RH-OB炉重要系统,真空泵系统的稳定性,关于到冶炼周期、冶炼效率的提高。提高真空泵系统的抽气速度、抽真空过程的稳定性,能有效降低真空处理时间,提高冶炼效率。

关键词:RH-OB炉;真空泵系统;蒸汽调节系统;蒸汽喷射泵

0 前言

首钢迁钢公司自2006年投产建成1#RH-OB炉、2009年投产建成2#RH-OB炉系统、2010年投产建成3#RH-OB炉、4#RH-OB炉,共计有4座RH-OB炉外精炼站。随着炼钢品种的开发,RH-OB炉作为炉外精炼工艺愈加重要,RH-OB炉的抽气速度、真空度、设备稳定性直接影响公司的冶炼水平、工序的顺稳及品种的兑现。本文着重介绍了RH-OB炉的真空泵系统、设备、供汽系统、抽气控制顺序及改进情况。

1 真空泵系统构成

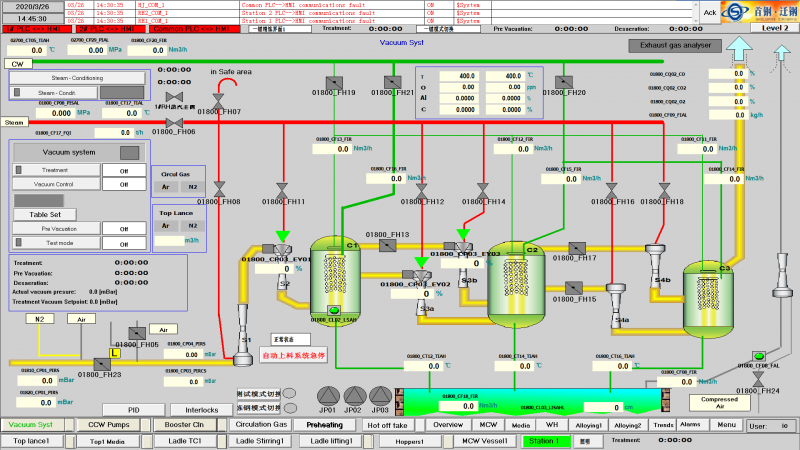

首钢迁钢公司RH-OB炉真空泵系统被设计为一个四级蒸汽喷射真空泵系统,三个冷凝器平行布置。4个真空泵串联布置,其中第三、第四级泵平行布置。冷凝器中喷洒雾状水来去除水滴以提高下一级泵的工作效率。泵S2、S3a和S3b装配有气动的针阀来提高抽真空时的抽气能力而不增加总的蒸汽消耗量。在高流量时针阀将被打开。如图1所示。

图1 真空泵系统

2 蒸汽喷射泵

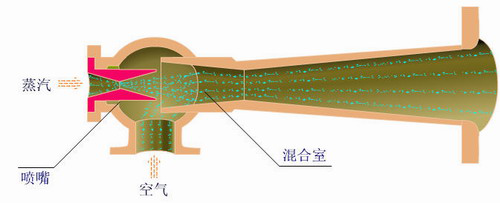

蒸汽喷射泵是根据一定压力的蒸汽通过拉瓦尔喷嘴,减压增速(蒸汽的势能转变为动能)以超音速喷入混合室,与被抽介质混合,进行能量交换,混合后的气体进入扩压器,减速增压(动通转化为压强能),为了减少后级泵的抽气负荷,配置冷凝器,通过有一定温差的两种介质对流,进行热交换,达到冷凝高温介质目的,排到大气压。蒸汽喷射泵原理见图2

图2 蒸汽喷射泵原理图

3 蒸汽调节系统

真空泵系统需要的蒸汽为稳定在一定压力条件下的稳定饱和蒸汽。多为转炉冶炼产生的蒸汽,但转炉冶炼出来的蒸汽,由于冶炼周期原因,不能直接为RH-OB炉提供稳定压力的饱和蒸汽,为了保证真空泵系统中蒸汽的稳定供给,设计一个蒸汽调节装置。蒸汽调节系统由C01、C02、C03、C04四个调节阀及相关压力、温度、流量仪表组成。蒸汽调节系统设计为两路蒸汽供给,一路为产自转炉的饱和蒸汽,一路为电厂产的中压过热蒸汽,通过4个调节阀调节将两路蒸汽混合,输出一路真空泵系统所要求的稳定蒸汽(压力、温度均达到设定条件)。蒸汽调节装置如图3所示。

图3 蒸汽调节系统

4 真空泵系统控制顺序

RH-OB炉开始冶炼,开始抽真空,打开真空主阀,S4b、S4a真空泵打开,当真空度达到第一设定真空度时,S3b、S3a真空泵打开,当真空度达到第二设定真空度时,S3b逆止阀(01800FH13)关闭、S4b逆止阀(01800FH17)同时开始关闭、S4b泵停止和C2、C3辅助冷却水关闭,S3b逆止阀关到位后S3b蒸汽切断阀(01800FH14)开始关闭,S4b逆止阀关到位后,S4b蒸汽切断阀(01800FH18)开始关闭,S3b、S4b蒸汽切断阀均关到位后,C2\C3辅助冷却水切断阀(01800FH20)关闭,01800FH20阀关到位后C1辅助冷却水切断阀(01800FH21)打开 ,然后S2真空泵启动,当真空度达到第三设定真空度时,S1真空泵启动。此时可将真空度抽至0mbar,达到品种钢深真空要求。

5 真空泵系统参数调整

在实际冶炼过程中,发现在真空度到达第二设定压力时,因S3b、S4b真空泵关闭,关闭过程中,抽真空能力下降,导致真空度上升,尤其是当真空度上升至到一定值后,会导致S3b、S4b真空泵再次打开,造成抽真空过程的反复。延长抽真空整体时间。尤其是当形成真空度震荡,造成无法达到深真空时,将严重影响RH-OB炉的冶炼,拖长整个炼钢工序的冶炼周期。甚至造成后续工序的断浇,给生产造成严重的经济损失。

通过参数摸索,修改第二设定真空度参数值,并调整各蒸汽、水阀的开关时序。当达到修改后第二设定真空度后,S3b泵逆止阀(01800FH13)开始关闭,S3b逆止阀关到位信号传回之后,S3b蒸汽切断阀(01800FH14)、S4b逆止阀(01800FH17)、S4b蒸汽切断阀(01800FH18)同时开始关闭,S4b蒸汽切断阀关到位后,C2\C3副冷水切断阀(01800FH20)关闭,C2\C3副冷水切断阀(01800FH20)关到位后C1副冷水切断阀(01800FH21)打开,C1副冷水切断阀(01800FH21)打开到位后,S2真空泵启动。当真空度达到第三设定真空度时,S1真空泵启动。此时可将真空度抽至0mbar,达到品种钢深真空要求。

6 结语

通过长期真空泵系统的参数摸索,修改各真空泵开启时参数及开启顺序,有限减少了抽真空过程中的真空度反复情况,减少了抽真空时间,提高了冶炼效率。