陈国贵

(河钢股份有限公司承德分公司 河北省钒钛工程技术研究中心)

摘要:主要介绍承钢冷轧薄板有限公司连续酸洗线活套自动控制系统,分析基于SIMATIC S7-1500系统的活套速度、位置、张力控制,研究活套的精确定位,确保酸洗线稳定连续运行。

关键字:连续酸洗;活套;SIMATICS7-1500;速度;张力;位置

1 生产线概况

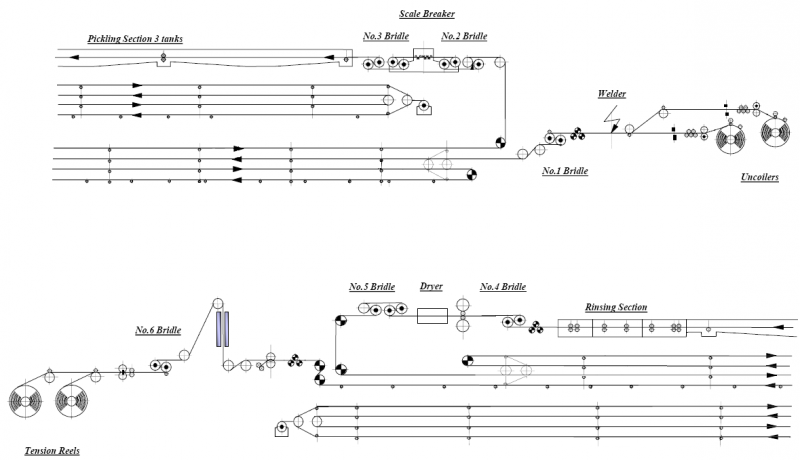

承钢冷轧薄板有限公司连续酸洗线采用普锐特工艺技术,设计年产量为100万吨,该生产线为三段式连续酸洗生产线,具有3段酸洗槽和5段漂洗槽,装备有2台开卷机、1台激光焊机、1台破鳞机、1台平整机、1台转塔式圆盘剪、1台涂油机、2台卷取机和2段活套,工艺布置图见图1。

图1

1.1 活套设备组成

连续酸洗线活套选用两段卧式活套,4层布置,入口活套长140米,出口长100米。活套用于储存足够的带钢长度衔接入口段、工艺段和出口段,起到承前启后的作用,保证工艺段稳定连续运行,提高酸洗质量。

每段活套的主要设备包括:活套小车、驱动系统、绳轮、润滑系统、摆动门和位置检测系统。活套小车和驱动系统之间通过一根钢丝绳及一组绳轮连接起来。钢丝绳两固定端都通过绳轮绕向小车,钢丝绳与带钢相对的一侧(提供张力侧),通过小车绳轮绕向驱动系统,驱动系统是由三台电机带动三台减速箱驱动三个绳轮组成。另一侧,液压缸连接钢丝绳固定端,通过绳轮转回活套小车(低张力侧),液压缸为钢丝绳提供稳定的张紧力,防止钢丝绳滑移,以及补偿钢丝绳的延伸。

活套小车的位置通过驱动系统中的首个绳轮的绝对值编码器进行测量,计算出活套的实际套量。

2 自动化控制系统

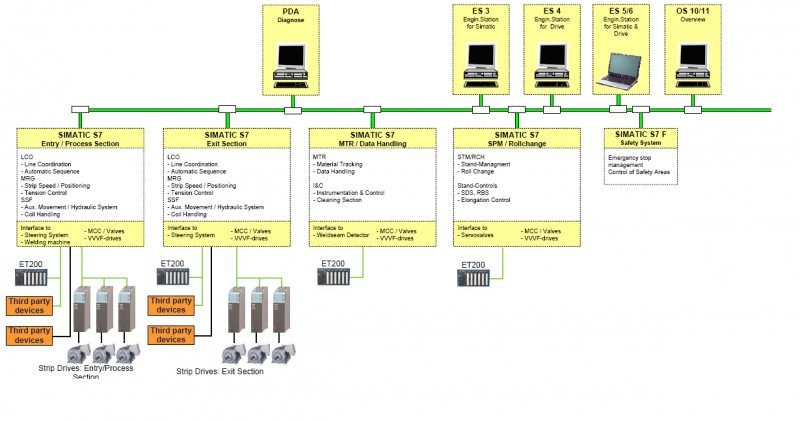

连续酸洗线自动化控制系统采用西门子公司的SIMATICS7-1500PLC系统和S120传动系统进行控制,系统具有性能高、运算速度快、抗干扰能力强、易于通讯和扩展等特点。PLC控制系统由5套SIMATICS7-1500 PLC硬件组成,分别为:入口、工艺、平整机、出口和急停,自动化配置图见图2。入口活套由入口PLC控制,出口活套由出口PLC控制。控制软件为TIA V15,TIA软件是一个集成控制器、HMI和驱动器的过程组态平台,有一致数据管理、统一工业通讯、工业信息安全和集成功能安全等优势。

图2

3 活套定位控制

活套定位控制对产线的物料跟踪中起到非常重要的作用,如果活套定位错误可能造成焊缝跟踪丢失,圆盘剪剪切错乱,出口剪分切位置错乱,更严重的会出现钢卷信息丢失。活套定位控制集合了速度控制、张力控制和位置控制,三个控制环节必须有序连接才能实现活套的稳定运行。

3.1 活套速度控制

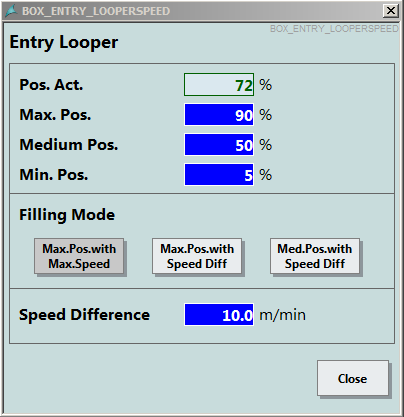

活套连接入口段、工艺段和出口段,所以活套速度与工艺段速度为基准,限定了活套的最大运行速度为180m/min,最小运行速度为5m/min,并且活套速度会跟随工艺段速度和当前套量自动降速。在HMI中设计三种速度控制模式选择及位置设定,如图3所示。

1)最大速度充套到最大位置, 最大位置在Max.Pos设定。

2)偏差速度充套到最大位置,速度偏差值在 Speed Difference设定。

3)偏差速度充套到中间位置,中间位置在Medium Pos设定。

图3

3.2 活套张力控制

活套张力控制分为:基于电机转矩的张力控制(TCON1)和基于速度的张力控制(TCON2),TCON1是通过活套的设定张力与相邻设备的张力差计算出有效张力,在进行摩擦力和打滑张力修正后直接控制电机转矩的输出。

![]()

TQ_motor:电机转矩; TQ_Frction:摩擦系数;

Tension:相邻带钢张力; TQ_Inertia:打滑系数

Diam:辊径;

i:减速比

TCON:张力控制器输出

TCON2是通过活套的设定张力与实际张力差计算出有效速度,在进行摩擦力和打滑张力修正后直接控制电机转矩的输出。

3.3 活套位置控制

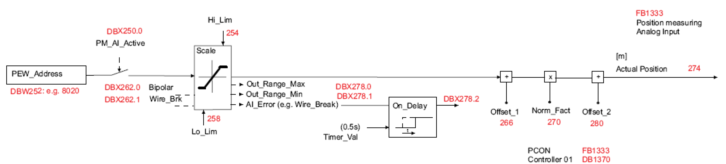

活套位置控制主要通过活套第一个绳轮绳轮上安装的绝对值编码器测量活套位置,在进行摩擦、滑差、钢丝绳张力等系数修正后得出一个活套实际位置。图4为活套位置控制框图。

图4

4 活套精确定位

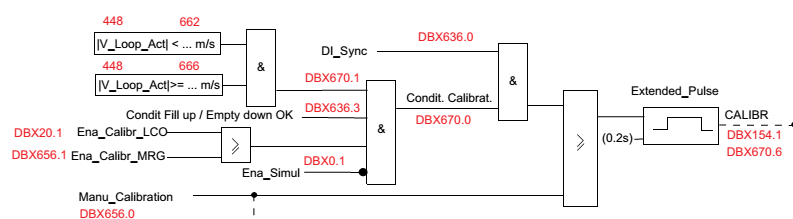

由于带钢不同的宽度、厚度、板型、速度以及活套钢丝绳张力变化都可能造成活套实际位置偏差。通过研究,在活套中间的位置增加一个固定检测点。当活套小车经过这个检测点时,将固定点的活套位置进行同步校正。图5为活套同步的逻辑:正常运行的过程中,如果活套的实际速度大于DBD666的最小速度并且小于DBD662的最大速度,并且活套充套或者放套的条件DBX636.3是ok的,那么当活套经过同步开关DBX636.0时就可以自动同步,自动同步范围为实际位置与计算位置偏差不超过3%。

图5

如果活套实际位置与计算位置偏差超过3%,活套将无法进行自动同步,通过研究,增加活套位置手动同步功能。在HMI中增加活套位置编码器同步窗口,通过PDA精确测量几个机械参考点的活套位置,如表1以入口活套为例。在停车状态下将活套现场操作站选择为维护模式,对照表中机械位置估算活套位置,将估算值输入HMI窗口,手动将活套的实际位置与计算位置偏差同步到3%以内,可以正常起车,满足自动同步条件。

表1

|

活套车位置 |

参考值(活套位置) |

|

1号活套门 |

94% |

|

2号活套门 |

87% |

|

3号活套门 |

77% |

|

4号活套门 |

67% |

|

5号活套门 |

58% |

|

6号活套门 |

46% |

|

7号活套门 |

35% |

|

同步位 |

61% |

5 结语

通过活套位置同步功能的应用,能够提升活套定位的精确性,减少跟踪计算误差,保证产线稳定运行。很适合生产工艺指标和操作性,证明此控制系统的研究实践是成功的。

参考文献

[1] 张硕.博途软件与S7-1500 PLC的应用详解.电子工业出版社。

[2] 崔坚. SIMATICS7-1500与TIA博途软件使用指南.机械工业出版社

[3] 徐清书. SIINAMICS S120 变频控制系统应用指南.机械工业出版社