王文红 唐小东 康晓阳 张振峰 苏永辉

(陕钢集团龙钢公司炼铁厂)

摘 要:龙钢炼铁1#高炉卡卢金硅砖热风炉因多次凉炉和建设期技术条件限制,出现拱顶锥段砖衬倒塌,存在极大运行安全风险,炼铁技术人员通过热风炉运行风险控制、新建热风炉降低大修生产综合成本方案、新建热风管道快速合茬及在线停用热风炉等系列技术创新,实现了热风炉运行风险可控、大修方案最优、高炉指标无损的最大综合效益。

关键词: 高炉热风炉;大修;技术创新集成

龙钢炼铁厂1#高炉热风炉由包头钢铁设计院设计,采用卡卢金顶燃式结构,设计风温1200℃。自2009年元月份开炉投运,多次凉炉导致热风炉硅砖损坏严重,运行安全风险巨大。在热风炉没有彻底大修前阶段,炼铁厂制定执行《1#高炉热风炉安保运行方案》;在大修方式上通过综合效益评定,采用先新建一座热风炉,然后对存在问题的热风炉轮换大修方案,实现生产维修效益最大化。

1 龙钢炼铁1#高炉热风炉设计参数及各部位耐材材质:

|

序号 |

名称 |

单位 |

数值 |

|

1 |

热风炉座数 |

座 |

3 |

|

2 |

热风炉全高 |

mm |

39752 |

|

3 |

热风炉炉壳内径 |

mm |

¢8000/¢8340/¢8960 |

|

4 |

蓄热室断面积 |

m² |

38.16 |

|

5 |

高炉煤气燃烧量 |

N m³/n |

46000 |

|

6 |

格子砖高度 |

m |

19.2 |

|

7 |

热风炉径比H/D |

m/m |

4.08 |

|

8 |

1座热风炉蓄热面积 |

m² |

58790 |

|

9 |

格子砖型式 |

|

19孔格子砖(¢30) |

|

10 |

单位鼓风蓄热面积 |

m²/m³ |

39.5 |

|

11 |

单位高炉容积蓄热面积 |

m²/m³ |

126 |

|

12 |

单位鼓风格子砖座 |

t/m³ |

1.1 |

|

13 |

入炉风量 |

m³/min |

2700 |

|

14 |

送风温度 |

C° |

1150~1200 C° |

表1:龙钢1280m³高炉热风炉主要技术参数

2 凉炉给热风炉拱顶砌体结构稳定造成的影响

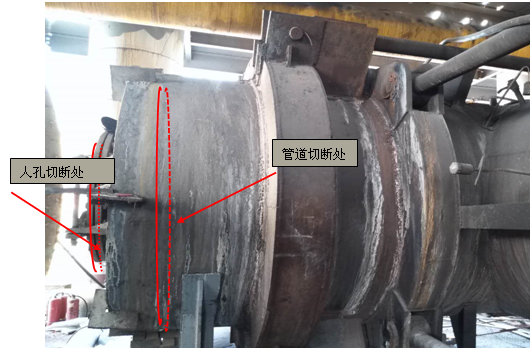

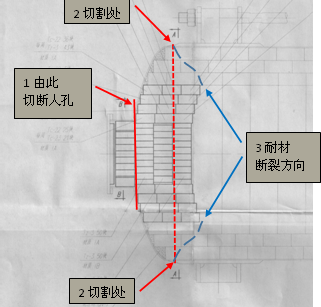

1#高炉热风炉2009年元月投运,2013年相继出现热风出口坍塌,进行凉炉(凉炉时间19天)维修,2015年8月因钢铁市场下滑,1#高炉热风炉再次凉炉(凉炉时间45天),2016年4月随着钢铁市场的回暖,公司决策1#高炉恢复生产,在1#高炉复产热风炉烘炉前检查拱顶砌体,发现两次凉炉对热风炉硅砖砌体结构稳定影响极大,1#高炉热风炉硅砖砌体受损严重, 其中1#3#热风炉拱顶锥段砌体变形、硅砖断裂严重,3座热风炉蓄热室大墙外环迷宫砖下陷严重,热风炉拱顶硅砖砌体破损情况如图1所示。

图1 1#高炉热风炉拱顶及蓄热室大墙迷宫砖烘炉前破损情况

3 对热风炉受损状况科学评估,制定执行安保方案监护运行优化方案,实现热风炉长周期监护安全运行的技术创新突破

3.1 热风炉安全运行风险评价

针对1#高炉热风炉拱顶硅砖砌体存在问题,炼铁技术人员邀请公司技术部、国内热风炉专业设计公司及多家耐材厂家对热风炉实际状态进行论证,认为热风炉具备监护运行条件,结合公司生产经营计划,决定1#高炉热风炉先生产,落实全方位监护运行措施,同时做热风炉大修准备工作。炼铁厂制定1#高炉热风炉监护运行安全保障方案,对热风炉运行状况实施全方位安全管控,确保1#高炉热风炉运行风险可控。

3.2 热风炉安全保障措施:

3.2.1制定热风炉钢壳测温温度检测管控标准:拱顶部位控制标准:小于150℃,大于150℃强制风冷,200℃开始打水降温,强制降温后出现钢壳开裂,立即采取停炉检修措施。

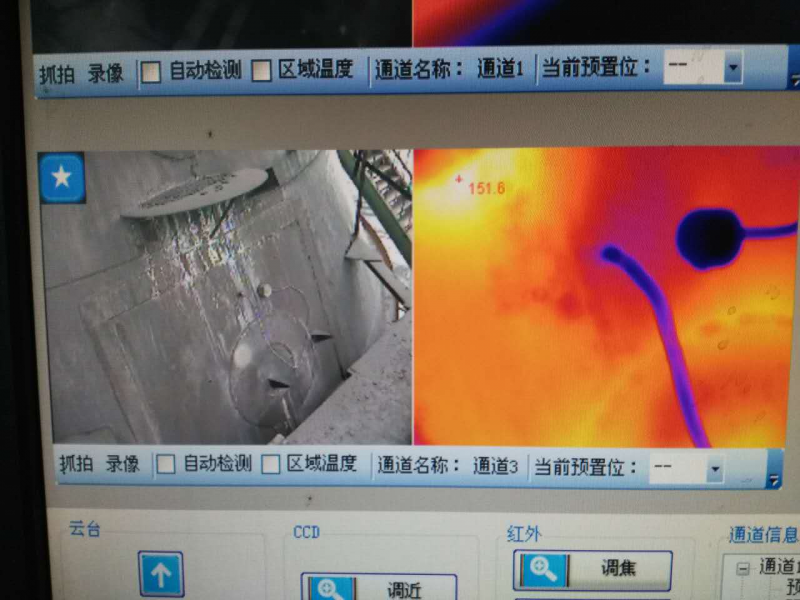

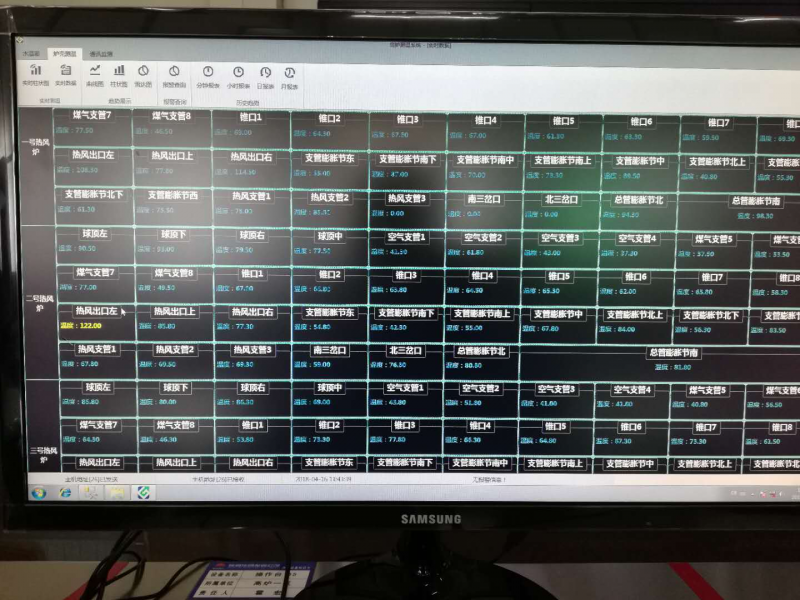

3.2.2建立管控机制:拱顶砌体掉砖、倒塌后最直接的表现为钢壳温度上升,在热风炉满负荷运行前,对拱顶钢壳温度进行测量,建立温度台账,跟踪钢壳温度变化,温度有上升趋势,采取进一步措施;温度检测针对性点对点在线温度无线检测系统、红外测温成像系统与人工手持测温方式相结合。图2、3、4为热风炉建立全方位钢壳温度检测系统。

图2 岗位人员检测热风炉钢壳温度变化情况

图3 红外双视摄像机及在线钢壳测温装置

图4 红外双视及钢壳温度在线检测仪实时传输重点监控部位温度数据

3.2.3 通过测温装置提升,减轻岗位人员测温劳动强度,降低热风炉监护运行期间安全风险,在热风炉重点监控部位安装红外双视摄像机及钢壳温度在线检测装置(图4为在线测温装置安装现场及数据传输情况),有效提高热风炉钢壳温度管控度,将热风炉运行安全状态实现实时监控。

3.2.4 控制高炉鼓风强度:当热风炉拱顶锥段以上钢壳温度超过200℃时,高炉应采取降低鼓风强度,风温不超过1100℃,风压不超过300kpa,热风炉拱顶温度不超过1250℃。

3.2.5 完善热风炉强制冷却措施,在热风炉出现钢壳温度异常情况下采取进一步强化措施,控制风险扩大,避免事故发生。

图5 1#高炉热风炉重点监测部位淋水降温装置

3.2.6热风炉钢壳温度进入强制打水冷却期,必须对进入热风炉区域严加管控,控制人员进入数量,制定相关管控制度。高炉及热风炉制定相关预案,防止事故扩大

3.3 定期对1#高炉热风炉运行状况进行安全评估,制定阶段性管控措施:

3.3.1 通过对热风炉钢壳温度检测数据统计,分析数据变化趋势,能够基本判断热风炉重点监控部位内部砌体结构稳定状况,有炼铁厂组织单位相关安全技术人员进行安全评估,有针对性调整高炉运行参数,使热风炉运行负荷在安全可控条件范围之内。

3.3.2 阶段性对安保措施执行情况进行考核评价,对安保措施实时跟进,确保安全措施落实到位。

4 大修方案的论证,系统思考,思路创新,先新建一座热风炉然后对三座热风炉轮换维修,灵活安排维修,实现方案最优、综合效益最大的目标:

炼铁厂在推进热风炉大修项目过程中,通过与多家热风炉技术公司工程技术人员进行广泛技术交流,从热风炉大修安全性,大修后的指标提升及大修过程中高炉综合效益进行分析交流,决定采用先新建一座热风炉,然后再对三座热风炉进行经济维修的方案:

4.1 热风炉大修不同方式分析对比:

|

维修方式一 |

结合高炉大修三座热风炉同时维修 |

||||||||||||||||

|

项目 |

凉炉 |

拆砖 |

砌筑 |

烘炉 |

维修切换 |

合计 |

|||||||||||

|

所需天数(天) |

15 |

15 |

43(含钢结构改造) |

30 |

0 |

103 |

|||||||||||

|

维修三座热风炉所需时间 |

103 |

备注 |

高炉大修时间需顺延,高炉烘炉7天,装量2天,开炉两天, |

||||||||||||||

|

产量、成本影响 |

一般高炉大修时间约为50天,由于热风炉大修高炉需延长停炉时间约53天,1#高炉日产按照3400吨,影响产量18.02万吨 |

||||||||||||||||

|

维修费用 |

约3400万元 |

大修安全风险管控 |

风险低,安全管控难度小 |

||||||||||||||

|

维修方式二 |

高炉不停产三座热风炉轮流大修 |

||||||||||||||||

|

项目 |

凉炉 |

拆砖 |

砌筑 |

烘炉 |

维修切换 |

合计 |

|||||||||||

|

所需天数(天) |

15 |

15 |

43(含钢结构改造) |

30 |

4 |

107 |

|||||||||||

|

维修三座热风炉所需时间 |

321 |

备注 |

在热风炉大修开始和结束,需夹盲板,抽盲板,每次高炉必须休风24小时以上,热风炉一烧一送,运行中热风炉故障时间超过1.5小时,热风炉就有休风可能。 |

||||||||||||||

|

项目 |

风温(℃) |

煤比(kg/t.铁) |

焦比(kg/t.铁) |

||||||||||||||

|

产量、成本影响 |

正常 时期 |

大修 一烧一送 |

正常时期 |

大修期 |

正常时期 |

大修期 |

|||||||||||

|

1180 |

850-900 |

130 |

0 |

400 |

550 |

||||||||||||

|

日产量(吨) |

加工费(元/t.铁) |

大修期间影响产量 (万吨) |

|||||||||||||||

|

正常时期 |

大修期 |

正常时期 |

大修期 |

||||||||||||||

|

3400 |

2600 |

130 |

160 |

25.68 |

|||||||||||||

|

利润损失 |

大修期间综合损失利(依据2014年8月3#热风支管挖补高炉数据) |

||||||||||||||||

|

焦炭价格2100元/吨,喷吹煤综合价格800元/吨,大修期间燃料和加工费吨铁成本增加240元,损失利润20030.4万元 |

|||||||||||||||||

|

维修费用 |

约3400万元 |

安全风险管控 |

风险高,安全管控难度大 |

||||||||||||||

|

维修方式三 |

高炉不停产新建一座热风炉,然后对有问题的热风炉轮流大修 |

||||||||||||||||

|

项目 |

新建 |

碰口 |

轮流大修热风炉 |

||||||||||||||

|

所需天数(天) |

210 |

6 |

246天,轮流大修切换利用高炉检修完成,三座热风炉运行不影响高炉风温,高炉产量指标不影响,无大修综合利润损失 |

||||||||||||||

|

维修费用 |

新建 |

三座维修费用 |

合计费用 |

||||||||||||||

|

预计2500万元 |

经济维修可修两座约2500万元 |

5000万元 |

|||||||||||||||

|

大修安全风险 管控 |

对生产无大的压力,对热风炉的检修时间安排灵活 |

||||||||||||||||

|

综合效益 |

增加一座热风炉,对于高炉扩容,提高风温,改善高炉指标都有益处 |

||||||||||||||||

|

综合对比:认为选第三种方式合理、合算。 |

|||||||||||||||||

通过效益分析,决定先新建一座热风炉,然后再对三座热风炉进行经济维修,实现生产维修综合效益最大化。

4.2 新建热风炉新技术应用

4.2.1 炉底结构采用刚柔结合的碟形炉底结构,彻底解决原有热风炉炉底上翘、漏风现象;

4.2.2 热风炉热风出口完全坐落在炉体直段上,使用组合砖砌筑形式,热风出口采用稳定的三环结构,彻底解决热风出口易跑风发热的弱点,保证热风出口长期使用稳定性;

4.2.3 热风炉拱顶的燃烧室采用球面接锥面中空结构(平缓过度),新建热风炉耐材配置以龙钢5#高炉热风炉使用耐材为基础(耐材性能不低于此标准),工作层采用优质硅砖(拱顶组合砖),荷软1650℃,蠕变率1550℃×50h≤0.8,满足1400℃拱顶高温的要求;

4.2.4 炉壳板采用Q355B,热风出口周围的炉壳板采用整体加厚钢板(厚度不小于65mm),并做消除应力特殊处理;

4.2.5 热风出口处采用自由复式补偿器(波纹材质双层825不锈钢)外加全长大栏杆的结构形式,热风支管全长大拉杆一端环抱热风总管,另一端180°环抱炉壳;

4.2.6 热风出口下部支撑臂改为全钢支撑臂结构,受力更合理;

4.2.7 热风阀在法兰与砖的砌筑结构上做一些特殊处理,保证日后热风阀的便于更换;

4.2.8 针对现有热风阀易烧穿现象,改变阀门结构,消除阀体冷却水流速慢区域,以降低冷却水质对阀门的影响。

4.2.9 热风管道内衬采用两层低铁莫来石保温砖,彻底杜绝轻质粘土砖等长期承受高温高压易粉化的弱点,提高热风管系寿命;

4.2.10 蓄热室上部40层硅质格子砖(4.0m)涂装高辐射纳米覆层材料;

4.2.11 新建热风炉的电气、仪表设备满足自动烧炉的要求,最终实现智能燃烧系统;并在4#热风炉建成投产后,原有3座热风炉改造完成后最终都实现整体智能燃烧系统;

4.2.12 热风管道所有三岔口全部采用组合砖(采用母砖机压成型或离心成型、机械加工成型的方式,所有组合砖带子母扣)砌筑形式。

4.2.13 新建热风炉满足不低于1200℃风温送风能力,确保状态稳定,不出现钢壳高温开裂现象。(图6-9为新建热风炉建设过程及现场)

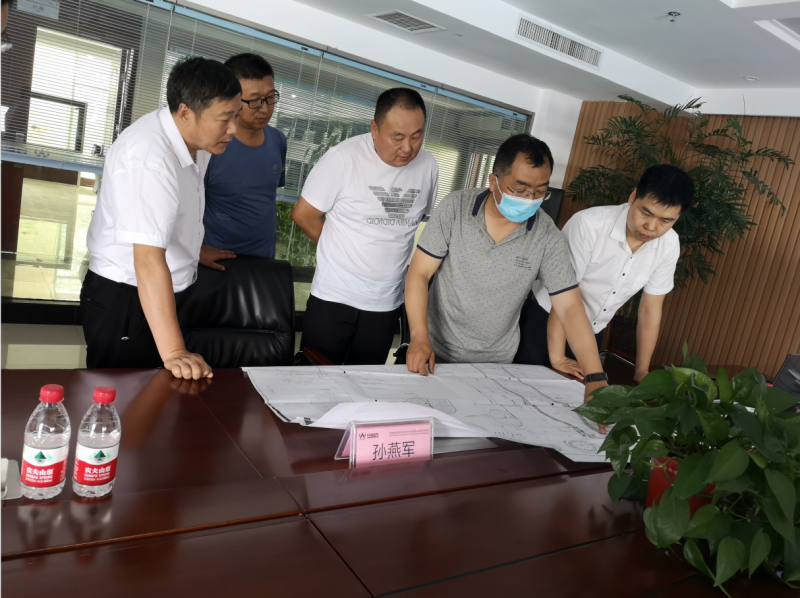

图6 建设方案讨论

图7 耐材考察

图8 耐材抽检

图9 新建热风炉砌格子砖

图10 新建热风炉投运后1#高炉雄姿

5 新建热风炉热风管道合茬技术创新,实现快速安全高效合茬的技术突破:

新建热风炉建设方案论证阶段,通过与各专业设计院及建设单位进行技术交流,新建热风炉建成投运,最关键、安全风险最大、施工难度高的就是新建热风总管与原生产系统热风总管合茬,一般认为合茬施工时间不小于6天,而且施工风险极高。

新建热风炉建成具备合茬条件,炼铁项目部领导与建设单位会同各炼铁相关技术人员,从工艺方案优化、施工准备、反复讨论合茬施工方案,实现48小时安全高效完成新建热风炉管道 与旧管道对接,为高炉生产节约大量时间,提供新建热风炉新旧管道对接的最佳方案突破。

图11 新建热风炉管道合茬方案讨论

图12 热风原系统热风总管堵头拆除示意图

图13 新建热风热风总管合茬施工现场

6 热风炉大修在线停炉技术创新

新建热风炉建成投运后,按计划对存在严重的热风炉进行听炉大修,为了确保检修安全,大修的热风炉的所有介质管道均需加设盲板,按照常规热风阀、冷风阀及煤气切断阀盲板需在高炉休风期间进行,炼铁项目部从生产大局出发,打破常规,广泛交流技术方案,在确保安全的情况下实现了大修热风炉高炉不休风条件下,完成所有介质盲板加设施工的技术突破,为高炉生产系统稳定提供了保障。

图14 炼铁项目部针对高炉不休风通热风炉技术方案讨论及部署

图15 高炉不休风实现热风阀的盲堵现场

7 结语

炼铁项目部技术人员,通过技术攻关,与相关工程专业广泛交流,在1#高炉热风炉出现砖衬破损的情况下,制定的一系列技术方案是成熟的,实现了多项技术创新突破,创新技术集成的应用,为高炉生产、热风炉大修提供了安全、高效的解决方案,为高炉热风炉大修开创了成功案例,值得推广应用。