罗光浩

(吉林鑫达钢铁有限公司设备部)

摘 要:本文对吉林鑫达焦化厂集中管控中心改造方案的探讨进行了简要描述。

关键字:焦化;集成;管控一体化

0 前言

吉林鑫达焦化厂为了实现由传统的分散管理向区域集中管控的转变,同时满足公司集约化管理、岗位优化、降本增效等方面的管理需求,拟采用成熟可靠的新一代技术,以现代化、自动化的智能装备提升传统产业,形成管控一体化的综合自动化系统,实现降低运营成本、提高劳动生产率、提升管理水平以及员工素质,推进转变发展方式。

1 现状介绍

目前,焦化厂控制系统根据炼焦工艺大致分为4个区域:备煤、本体、筛焦以及四大车,都有各自独立的控制系统。

1.1 功能描述

热回收焦炉DCS控制系统用于热回收焦炉装置(炭化室、燃烧室、上升管、集气支管、集气总管等)及配套公辅(废气引风机、压缩空气站、综合水泵房等)的相关工艺测控数据进行收集。根据生产及控制工艺的要求,完成信号处理、重要参数监视和调整、生产工艺数据分析、设备启停操作和报警联锁等。

1.2 系统配置

1.2.1 焦炉DCS系统

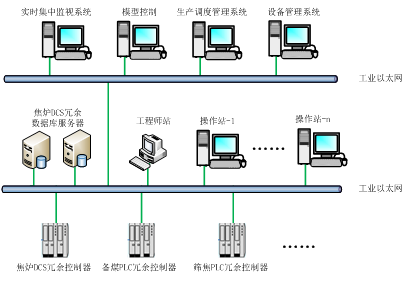

焦炉DCS控制器等采用冗余配置,与分布式I/O平台,均采用多模光纤介质进行网络连接;焦炉DCS系统(DCS控制器、冗余数据服务器、工程师站、操作员站)与全厂区其他控制系统(备煤PLC系统、筛焦PLC系统),使用管理型工业以太网交换机组成以太双环网架构,通讯介质采用多模光纤。

1.2.2 备煤PLC系统

备煤PLC控制器、通讯模块、机架电源等采用冗余配置,与分布式I/O平台,均采用多模光纤介质进行网络连接。

备煤控制室中有工程师站和操作员站各一台,用来进行生产过程和工艺参数的监控,以及设备调试和系统开发。

1.2.3 筛焦PLC系统

筛焦PLC控制器等设备均采用冗余配置;与分布式I/O平台,均采用多模光纤介质进行网络连接。

筛焦控制室中有工程师站和操作员站各一台,用来进行生产过程和工艺参数的监控,以及设备调试和系统开发。

1.2.4 四大车PLC系统

四大车通常指的是:装煤车、推焦车、拦焦车和熄焦车。

操作人员通过驾驶室内的触摸屏进行操作,实现机车的工艺流程显示及控制。

1.3 网络拓扑图

图1 焦化厂控制系统配置及网络拓扑图

1.4 视频监视系统

全厂视频监视系统的45块55英寸显示屏及通讯设备均安装在焦炉中央控制室中。控制室视频墙长18.5米,高2.4米。

2 改造方案

由于焦炉中央控制室与全厂区其它控制系统(备煤PLC系统、筛焦PLC系统、四大车系统),使用管理型工业以太网交换机组成以太双环网,通讯介质采用多模光纤。只需将分布在不同区域的工程师站和操作站迁移到焦炉中央控制室中即可,不需要对全厂视频监视系统进行改造。需要改动部分如下:

2.1 定制合适的操作台

根据焦炉中央控制室的面积,定制合适的操作台,以摆放迁移回中央控制室的9台工程师站和操作员站,并保留一定的备用空间。

2.2 增加计算机机柜

在原有机柜旁边再增加2个计算机机柜,以存放9个主机,并配置相应的KVM延长线设备。

2.3 线缆敷设

根据新增设备,敷设相应的电源、网络及通讯等各类线缆。

2.4 全流程集中监视系统实现

将备煤、筛焦、四大车的HMI系统集成到焦炉画面显示系统中,建立一个综合自动化系统,可以进行全厂生产流程的实时监控、关键数据的实时显示、生产异常信息的报警提示、生产数据报表统计等功能。

2.5 改造参考图

图2 其它厂家参考图

3 改造后的系统结构及功能

3.1 系统结构

改造后的系统将采用三层控制结构:基础自动化层、过程控制层、集中监视层。具有炼焦生产状态实时显示、生产异常实时报警、生产目标优化等功能。如下图所示:

图3 焦化集中管控中心系统结构

基础自动化层由现场检查仪表、执行机构、DCS和PLC控制器等组成,是生产现场数据采集与系统控制功能的实施部分。

过程控制层主要包括数据库服务器、HMI系统、工程师站等,根据焦炉装置及配套公辅的生产及控制工艺要求,进行信号处理、工艺参数监视、工艺数据分析及工艺参数调控、工艺设备启停及报警联锁等过程进行监视与控制。

集中监视层由实时数据库系统、生产调度监视系统、设备管理系统等组成,通过实时获取炼焦生产实际数据完成对主要设备的在线监视,通过数据库中获取的历史数据,实现焦炉历史状态的统计分析;同时对生产目标进行最新的优化。

3.2 系统功能

在原有系统功能的基础上,集中管控中心系统增加了以下的功能。

3.2.1 实时集中监视系统

目前的控制系统只是实现了各自区域的局部工艺,没有真正覆盖炼焦生产全流程。而实时集中监视系统通过集成全厂不同区域的控制系统,以工艺流程的方式实时集中监视装煤、配煤、焦炉加热燃烧、煤气收集等作业过程的生产状况,向相关人员实时反映全厂生产的全貌,能及时方便有效地查询、了解焦炉生产状况,为科学安排生产计划提供依据,实现效益最大化。

还包括异常工况提示报警、统计分析炼焦生产重要参数等功能。

3.2.2 模型控制优化

模型控制优化功能包括:焦炉加热燃烧控制优化、焦炉集气管压力控制优化、车辆控制优化以及配煤优化等。

焦炉加热燃烧控制就是通过调节加热煤气、空气的流量,来控制最合适且稳定的燃烧室火道温度。

焦炉集气管压力控制主要通过调节鼓风机转速、煤气阀门开度来保持集气管压力的稳定,从而提高煤气的燃烧效率,减少能源浪费,减少环境污染。

车辆控制优化主要是装煤车、推焦车、拦焦车、熄焦车的协调作业。按照预先制定的作业计划,指导炭化室按最优的计划定期装煤、出焦。

配煤优化指的是通过焦炭质量预测模型和配煤过程中大量的采集数据,对配煤比进行优化,可实时控制配煤流量,也能给出最优的配煤策略供相关人员参考。

3.2.3 生产调度管理系统

生产调度管理系统是数据中心和生产调度监视系统的一部分,计划集成到焦化集中管控中心系统中供焦化厂调度人员使用,包括生产设备运行诊断、生产计划调整、物料平衡、调度报表等。

3.2.4 设备管理系统

设备管理系统将实现对设备台账整理导入,设备物联标识和身份信息管理,设备点巡检管理,设备润滑保养到期提醒,易损件的更换提醒,维修计划派单,以及备件计划申报提醒等为一体的一套综合设备管理系统。

4 结论

针对炼焦生产各局部过程分散、涉及众多的操作参数等情况,集中管控中心系统通过数据集成,可以实现炼焦生产过程的实时集中监视,减轻工人劳动强度,提高焦炭的质量和产量,降低炼焦煤气损耗,减少环境污染,保证更大的经济效益。

参考文献

[1] 蹇钊.炼焦生产过程实时集中监视系统设计及其应用[D].中南大学,2008.

[2] 王惠芬.焦化生产管控一体化系统的设计与实现[D].武汉科技大学,2009.