苗渤钰 姚阳阳

(河钢集团邯钢自动化部 河北邯郸 056001)

摘 要:炼钢二次除尘系统作为炼钢除尘的最后一道关,对炼钢生产过程环保能否达标起到至关重要的作用。本文介绍了对某钢厂二次除尘系统通过联网改造,实现对所有二次除尘系统的集中监控,提高了除尘设备管理的自动化水平,确保生产的稳定运行。

关键词:二次除尘;联网改造;集中监控

0 引言

炼钢二次除尘系统主要用来捕集炼钢过程中一次除尘处理不彻底而溢出的多余烟气,控制和管理着烟道风阀、除尘风机、布袋除尘器等除尘设备。某钢厂二次除尘控制系统采用了分布式架构,各除尘控制站位置分散,长期依靠人工巡检和记录数据,一旦有故障发生,难以及时发现和处理,往往会造成设备停机,甚至会导致停产和产生严重的环境污染。为了减少或避免除尘设备事故停机,提高设备运行的稳定性,将所有二次除尘系统集中监控、集中管理,从而提高设备的维护和管理水平。

1 系统总体设计

1.1 监控系统网络拓扑

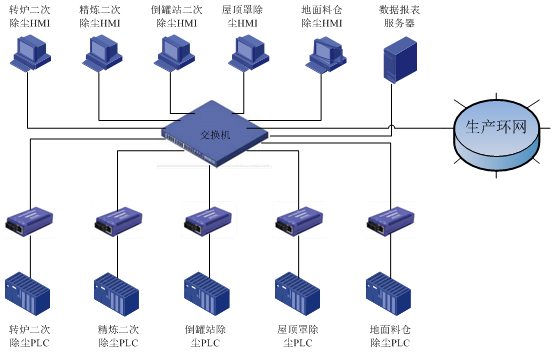

某钢厂的二次除尘系统包括转炉、精炼、铁水倒罐站、车间屋顶罩、上料除尘5个系统单元。主要设备包括8组风机、8组电机、18台除尘风阀、5个稀油站、8组变频器、5套PLC和5个操作站。改造前,所有的操作站分布在各除尘站的PLC控制室,通过Profibus-DP现场总线和PLC通讯。为了实现集中监控,对网络架构进行了规划和设计,网络拓扑如图1所示:

图1 集中监控网络拓扑图

除尘监控室部署有5台监控上位机,一台工程师站,一台数据报表服务器,一台交换机,所有除尘PLC通过光缆连接至监控室的中心交换机,与监控上位机实现数据通讯,中心交换机和车间内生产主环网连接,作为生产环网的一个节点。网络采用了星型拓扑结构,当任意一个除尘站通讯出现故障时,只会影响相应站点的设备,不会影响整个网络,并可快速判断故障节点,星型网络简单可靠,易于维护。

1.2 系统软件构成

监控上位机软件采用西门子WINCC,使操作人员能够监控除尘设备的运行状态;工程师站采用step7软件查看和编辑PLC程序,并装有WINCC,用来编辑和修改画面,主要供自动化维护人员使用;数据报表服务器安装了SQLSERVER数据库和WINCC软件,用来收集监控上位机的归档数据,生成数据报表和打印输出。

2 改造方案

2.1 网络改造

基于上述网络架构对所有监控站点进行联网改造,考虑到各除尘站和监控室距离较远,且位置分散,对其实施联网改造前,需要对相关设备进行选型和采购,保证施工材料充足供应。

(1) 改造所需物料:

|

物料名称 |

数量 |

|

GYTS加固光缆(多模) |

1500米 |

|

光电转换器 |

10台 |

|

光纤终端盒 |

10台 |

|

光纤跳线 |

10米 |

|

交换机 |

2台 |

|

BCNET-S7通讯处理器 |

3个 |

(2)网络布线方案

从除尘控制站到监控室的光缆采用埋式和架空敷设方式,架空敷设中光缆采用钢绞线支承式,通过杆路吊线托挂,在光纤垂直距离较大的地方,适当的在杆上做伸缩余留;埋式敷设时须在受压路段的沟槽中预防硬式塑料管,

除尘PLC站和监控室分别设有光纤终端盒,光端盒一端用于光纤的连接,另一端通过光纤跳线接入光电转换器,通过光电转换器对光纤和RJ45以太网线进行转换,再通过以太网线分别连接PLC和监控室的交换机,连接示意图如图2所示:

![]()

图2 光纤连接示意图

由于各除尘PLC硬件配置存在差异,除转炉二次除尘PLC和倒灌站除尘PLC具备通讯模块和工业以太网接口外,精炼除尘、屋顶罩除尘和地面料仓除尘PLC均无通讯模块和以太网接口,而是通过MPI接口与上位机通讯,加之PLC机架扩展空间有限、除尘设备又无法停机,为了能够采用以太网通讯,最终选用BCNET-S7代替通讯模块的方案,BCNET-S7可实现MPI和以太网接口间的转换。采用BCNET-S7有几方面优点:1)设备联网不影响既有的生产运行;2)对现有设备的改造较少;3)联网工期短;4)网络通讯稳定,容易维护;5)投资少;6)系统开放性和可扩展性好。

采用BCNET-S7,只需将其一端的九针插头直接与PLC上的MPI或PROFIBUS DP接口直接连接,并在上位机安装好产品驱动,按说明手册经过简单设置后,就能实现上位机与PLC的正常通讯。

3 控制功能优化

改造实施前,二次除尘风机的启停需要岗位人员询问调度了解生产工况和一次除尘设备的运行状态,通过手动设定风机频率启动运行,这种方式效率低下,操作缺乏灵活性,不能随着生产工序的进行及时调节风机频率和转速,且调节滞后,电耗高,不能保证除尘效果。通过联网改造实施,结合实际工况,制定了针对除尘风机控制的自动化控制方案。

3.1 转炉二次除尘风机控制优化

通过联网改造,二次除尘网络和生产主环网已经联通,具备数据通讯的条件,通过对PLC网络重新组态,在程序中定义DB通讯数据块,将转炉吹炼工况和一次除尘风阀等状态信息采集到二次除尘程序,作为风机速度调节的控制参数。

根据转炉生产所处阶段(兑铁、吹炼、出钢)和一次除尘阀开度值,将风机转速分成4档:

① 低速挡:转炉兑铁阶段,一次风阀开度为30%,二次除尘风机频率设定为25Hz;

② 中速档:转炉出钢阶段,一次风阀开度为45%,二次除尘风机频率设定为35Hz;

③ 中高速档:转炉补吹或溅渣阶段,一次风阀开度为55%,二次除尘风机频率设定为45Hz;

④ 高速档:转炉吹炼阶段,一次风阀开度为75%,二次除尘风机变频率设定为50Hz。

在HMI画面增加“手动”和“自动”按钮,选择手动时,通过手动设定频率值控制风机转速;选择自动时,通过程序自动调节风机转速,无需人工干预。

3.2精炼二次除尘风机控制优化

参照转炉二次除尘改造方案,精炼二次除尘采用同样方法通过网络组态,创建程序通讯块,将精炼工况信息采集到PLC程序,作为风机速度调节的控制参数。

根据精炼钢包车的位置、加热状态和一次除尘阀开度值,将风机转速分成3档:

⑤ 低速挡:钢包车不在处理位,一次风阀开度为20%,二次除尘风机频率设定为20Hz;

⑥ 中速档:钢包车在处理位但未加热,一次风阀开度为40%,二次除尘风机频率设定为35Hz;

⑦ 高速档:钢包车在处理位且进行加热,一次风阀开度为60%,二次除尘风机频率设定为50Hz。

同样,HMI画面增加“手动”和“自动”按钮,选择手动时,可通过手动设定频率值控制风机转速;选择自动时,通过程序自动调节风机转速,无需人工干预。

3.3 数据报表

在监控室单独配置一台数据报表服务器,将所有除尘岗位的关键数据归档集中收集到服务器,通过WINCC自带的报表控件将归档数据以报表形式呈现,通过配置WINDOWS DDE驱动建立WINCC和EXCEL之间的通讯,可将数据报表以EXCEL文件格式导出,方便数据的保存和查询。

4 改造效果

(1)二次除尘监控系统网络采用基于工业以太网的星型网络拓扑,具有良好的可扩展性和安全性,若某个网络节点出现故障,不会影响其他除尘系统的网络通讯,通过将中心交换机接入生产环网,减少设备投入的同时,实现了除尘系统和生产系统间的数据传输;

(2)对二次除尘控制程序的优化升级,使除尘风机可根据不同冶炼工况进行自动调节,减少人员操作,提高设备运行的自动化水平,同时有利于节能降耗,降低生产成本;

(3)所有除尘系统的设备状态和运行参数统一归档和收集,以数据报表形式在服务端生成,彻底改变了依靠人工点检记录的方式,提高了数据记录的实时性和准确性。

(4)整个改造以较小的投入成本实现了显著的经济和社会收益,在不改变原有硬件配置的前提下,通过单边编程的方式提升了除尘设备的自动化水平,改造后系统运行稳定,保证了管理人员和操作人员有效监控设备的运行状态,及时发现设备隐患,并通过提取数据报表指导后续生产,具有很高的实用性。

5 结束语

本改造体现了公司集中管理和可持续发展的理念,有利于减少设备损耗,降低除尘系统的运行成本,减少人员操作和检修定员,利用自动化手段实现炼钢除尘设备的集中监控,进一步提升了设备的管理和运维水平,提高了除尘效率,使污染物总量可控和排放达标,助力企业生产。

参考文献

[1] 王伟林,刘梦月,张秀凤。转炉炼钢除尘系统优化与改进。冶金动力,2019年10期,第12-15页