高立新

(设备维修智能医院)

摘 要:高炉炉顶气密箱是典型的低速重载设备,虽然其额定寿命是10年,但由于负载、炉温、操作、制造和维修等多种因素的影响,仍偶尔发生轴承破碎、螺栓断裂、尤其是回转轮系的大型支承卡死等故障,造成电机电流过高、气密箱无法正常运行、高炉被迫休风停产的严重后果。因此,必须在高炉炉顶齿轮箱的振动监测中提高其智能化水平,以自动实时的获得报警信息,再通过大数据分析和故障诊断掌握其运行状态,进行及时的有针对性的维修,保证高炉炉顶气密箱正产运行。

关键词:炉顶气密箱;振动;智能监测;实时报警

0 引言

高炉是炼铁厂的核心设备,而炉顶气密箱是罐式炉顶的心脏设备, 其布料方式灵活,布料器齿轮箱齿轮传动系统相当复杂,其回转支承、轴承、齿轮和螺栓等又是易发生故障的关键部件,图1是大型回转支承卡死故障, 造成高炉休风停产数天,因此,必须采用先进的监测诊断技术,防患于未然。

图1 某炉顶气密箱回转支承严重损毁

进入钢铁企业智能制造时代后,为了降低在炉顶煤气环境下人工检测的风险,实时准确的掌握气密箱传动链运行状况,必须安装以振动为主、电流、温度、润滑材料为辅的监测系统,认为这类系统可有可无的观念是错误的,这种观念会导致企业无法实现智能制造。

1 系统主要硬件及功能

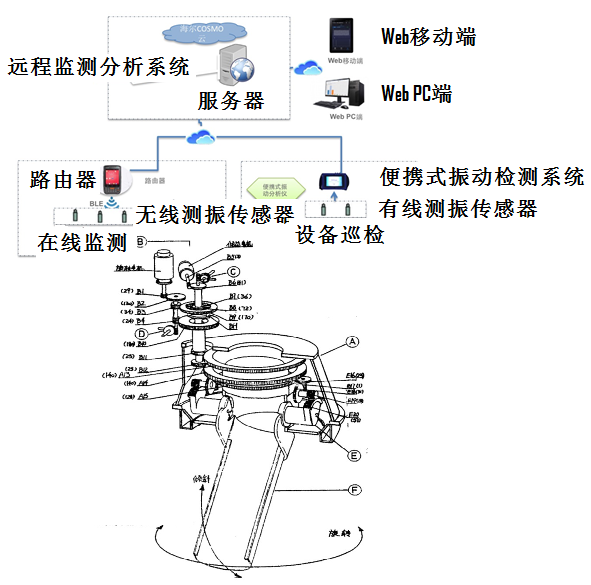

系统主要由无线传感器、转速模块、路由器(现场通信采集管理软件)、点检仪、服务器(本地和远程的监测分析系统) 等部分组成,见图2。

图2 炼铁高炉气密箱振动智能监测

1.1 无线振动传感器进行信号采集

图3 无线振动温度复合传感器

图4 无线采集路由器

抗干扰能力强的无线振动温度复合传感器(图3)具有如下特点:

(1)无须在现场铺敷连接传感器的电源和信号缆线,降低了成本。

(2)自备电池给传感器供电,避免了传感器供电电源线路的干扰。

(3)传感器的内部电路与传感器外壳完全隔离,数据采集部分内装在传感器壳体里,输出数字信号,而数字信号传输过程中不会变化。

(4)蓝牙(Bluetooth)通信在数据传输时候有数据校验机制,确保数据准确传送给无线采集路由器。

1.2 无线采集路由器进行数据传递、显示和分析

图4所示的路由器有蓝牙无线通信接口,它不仅可与无线传感器通信,也可连接其他使用蓝牙接口的物联设备,实现更多维度的设备状态信息监测。该路由器的蜂窝网络接口和WIFI接口使其具备较强的网络适应能力,能够通过3G/4G或WIFI联网将数据上传到服务器上。此外,该路由器还可以就地进行数据存储(包括原始波形数据、FFT频谱等),具有完善的就地分析工具,包括柱状图、波形图、多种特征值等,具备完整的频谱分析能力。无线采集路由器周期性地接收振动传感器采集的信号,通过局域网或4G SIM 卡,将数据上传到服务器。基于安卓平台,内置现场通信采集管理App,具备自动采集和现场分析功能。

以上硬件装置保证了系统具有远程分析和报警功能。

1.3 远程监测分析系统实现智能监测

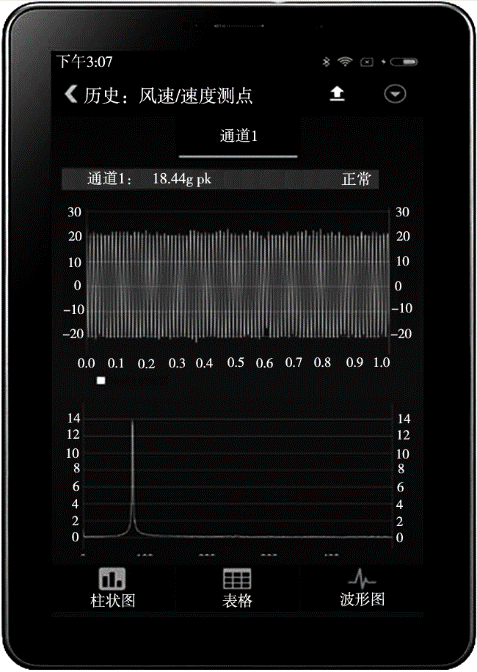

为了使专业人员及时掌握气密箱运行状态,远程监测分析系统可以实时时将故障信息显示在Web PC端和Web移动端(手机等),在故障信息里,有零部件型号、元件名称、测量值、报警级别(危险、报警)和采样时间等(图5)。

有了以上信息,再结合峰值、有效值、峭度等参数的趋势图,尤其是频谱图,就可以较容易的判断有故障隐患的零部件了。

图5 实时显示故障信息

1.4 应用实例

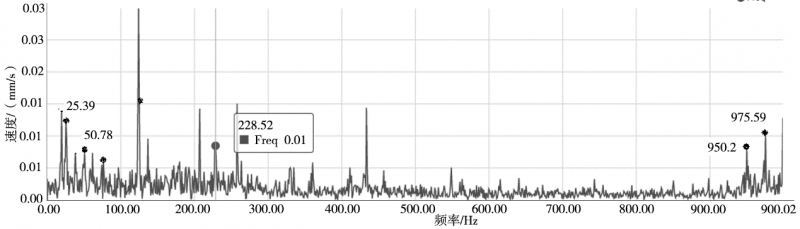

无线振动温度监测系统于2020年5月投入使用,随即对高炉炉顶气密箱采集到的数据进行了分析,2020-06-03 18:25:33上部齿轮箱振动信号时域图如图6所示。

图6 上部齿轮箱振动信号时域图

出现25.39 Hz及其谐波50.78 Hz,还有950.2 Hz,975.59 Hz,这是旋转传动链I轴的松动特征;出现 228.52 Hz,这是22209CC的滚动体过内圈频率Fi,这表明旋转传动链I轴的22209CC轴承磨损,由于轴承内圈磨损,导致旋转传动链I轴晃动。

据此,厂里加强了监测,并提前做好检修和备件等准备。

2 一种低速重载设备的监测诊断方法

高炉炉顶气密箱属于低速重载设备,其特点是:承载量大、工作转速低、运行中承受较大的冲击载荷,早期故障信息特征微弱,环境噪声大,其中部分设备旋转周期不完全、运行工况呈典型的间歇性。该类设备一旦突发故障,将给企业带来巨大的经济损失和恶劣的社会影响。

低速重载设备的常见故障有:齿轮齿面磨损、点蚀、剥落、齿面鳞皱、轮齿烧结;断齿故障;回转支承零部件点蚀、滚动体破碎、保持架断裂;滚动轴承零部件磨损、点蚀、滚动体破碎和内外圈断裂等;齿轮箱螺栓拉断、螺栓松动等。

低速设备监测主要困难有3点:①低速设备故障特征难提取。由于低速设备本身的特点,其零部件隐患从开始发展到故障会有较长的时间。但是在突发故障前的最后几天,从微微有些感觉机器异常到突发故障,往往只有几天,这种五官感觉如果没有专用仪器做支撑,现场人员几乎无法准确判断并作出停机的决定,这种情况类似于人类的猝死;②低速重载机器在设计时,通常安全裕度大,使机器不易损坏,所以,故障次数较少;③由于前2个原因,造成故障数据少。这使得现场检测诊断人员普遍畏惧低速设备检测诊断。

为了解决以上困难,厂里采取长期与专业团队长期合作的方式,积累故障数据,积极寻找低速重载设备监测诊断方法。总结了一套高炉炉顶齿轮箱振动信号“间接诊断法”,即:下级传动链低速零部件故障会引起上级传动链高速零部件传动不稳定,在上部齿轮箱高速部分测点采集到的数据中也会出现低速零部件故障特征频率。简单的描述就是:大型回转支承或倾动机构出现故障时,在II轴的两个齿轮啮合频率上通常会反映出来。

2014年7月29日,厂里对5号、6号高炉气密箱用离线仪器做了第一次测试;事隔一年后,在2015年8月7日做了第二次测试;并在2016年9月2日做了第三次测试,发现5号高炉振动频谱图出现133.85 Hz,并且18.5 Hz处存在谐波时的幅值比前两次上升了10多倍,由间接诊断法可知:吊挂大齿圈啮合不好,回转支承有故障隐患,并且隐患逐渐严重,及时检修排除隐患后设备恢复正常运行。

3 结束语

以上实例说明,振动智能监测系统可以有效保障高炉气密箱正常运行,是炼铁厂实现智能运维的措施之一。

(1)性价比高的无线振动数据采集系统是保证数据可靠的基础。

(2)“简接诊断法”可以较为方便的判断低速重载设备故障隐患。

(3)坚持对铁厂气密箱等大型关键设备进行长期监测诊断可以实现经济维修。

参考文献

[1] 周火青,张玉奎,周金旭,龙学均.高炉并罐无钟炉顶料罐设备故障状态下的应急操作[J].设备管理与维修,2011(9):17-18.

[2] 董英斌,高立新,孙勤刚,吕卫阳.高炉炉顶大型齿轮箱监测诊断系统[J].北京科技大学学报,2000, 22(3):278-280.

说明:本项目研究应用的成功,是中钢集团西安重机有限公司多年支持科技创新的结果,得到了宝武集团鄂城钢铁有限公司、北极尼雅科技公司和北京博普荣泰科技发展有限公司等单位的大力支持,在此深表感谢!