孙志良

(首钢长治钢铁有限公司)

摘 要:本文通过对炼钢厂连铸工序中间包定径水口在生产中发生的事故,运用逐项列举的方法,分析了造成事故的各种原因;在综合分析各种影响因素的基础上,通过逐项跟踪、分析、研究、试验,最终解决了中间包定径水口频繁发生事故的问题,保证了连铸工序的生产稳顺,也希望能为同行的发展提供有参考价值的理论和实践指导。

关键词:连铸;中间包;水口

1 引言

连铸工序是炼钢生产中的一个重要工序,在转炉和轧钢工序之间骑着承上启下的作用,即将转炉炼好的合格钢水浇注为合格钢坯,并及时供应轧钢厂。

连铸用耐火材料对钢的质量和连铸正常生产及能发挥起着重要作用。随着现代高效连铸技术的发展,必须进一步提高连铸用耐火材料的性能,开发新型材料。连铸用耐火材料的优化及发展方向是提高耐材使用寿命,降低对钢水的污染,满足更长寿命的连浇和其它特殊功能。中间包定径水口作为连铸的一个关键耐火材料,对连铸生产起着至关重要的作用。

中间包定径水口广泛用于连铸小断面铸坯生产的中间包无塞棒控流浇注系统,起着控制钢水流量,稳定拉坯速度的作用。钢水均匀稳定的通过定径水口流入结晶器,是保证连铸正常工作的必要条件。

定径水口主要原材料为锆质内芯。锆质定径水口采用稳定氧化锆和天然斜锆石经特殊工艺稳定后,由高压成型,高温烧制而成。定径水口具有耐火度高,热震性能好,抗侵蚀、耐冲刷,扩径变化小、使用寿命长等特点。

定径水口分为上水口和下水口。定径水口性能的好坏直接影响着连铸中间包寿命的提高,对稳定连浇炉数,保证正常的生产组织有着重要的意义。国内钢厂目前定径水口寿命平均在40小时左右,随着技术的不断进步,国内已有钢厂定径水口使用寿命达到100小时以上,不仅提高了铸机生产作业率,而且对提高产量,降低成本等有着重大的意义。

2 现状分析

炼钢厂有3台小方坯连铸机,1台异型坯连铸机,主要浇铸HRB400E、HRB400K、Q235B、Q345B、HPB300D、MG500、HRB5000E等钢种。主要工艺设备参数见表1。

表1 连铸机主要工艺设备参数

|

铸机号 |

铸机 |

铸坯断面 |

弧形半径 |

中间包 |

结晶器 |

铸机流数(流) |

工作拉速 |

|

5 |

弧型 |

150×150 |

10000 |

23 |

900 |

5 |

1.8~2.8 |

|

6 |

弧型 |

430×300×85 |

10000 |

23 |

700 |

4 |

0.75~0.85 |

|

7 |

弧型 |

150×150 |

8000 |

25 |

900 |

6 |

1.8~2.8 |

|

8 |

弧型 |

150×150 |

10280 |

25 |

1000 |

6 |

1.8~2.8 |

近年来,降铁比增产量成为钢铁行业各企业共同追求的目标,我厂产能得到进一步提高,铸机平均拉速由2018年的2.2m/min左右提高到2019年的2.6m/mim左右。中间包正常寿命为36小时,上水口寿命与中包寿命同步,下水口寿命为6-8小时。

定径水口在使用中主要受到化学侵蚀、机械冲刷和应力剥落的影响,从2019年5月份开始,连铸工序开始断断续续发生中间包使用中后期上水口出现扩径、掉块、上水口发红等问题,至7、8月份越来越严重。期间还发生2次供货下水口过程跑钢事故,严重威胁到正常生产,连铸机被迫多次提前停机或热换中包。不仅对连铸机安全稳定生产造成很大影响,而且打乱了原有的生产组织计划,中间包耐材成本急剧增加。

通过技术人员对上水口、下水口及中间包从安装到使用、下线全过程跟踪检查、分析,造成定径水口发生问题的原因有以下几方面;

2.1 上水口锆芯质量下降

定径水口必须具备良好的耐冲刷、抗侵蚀和热稳定性,一般采用高纯度的锆英石、氧化锆和CaO制作。

氧化锆在不同温度下,以3种不同类型的同质异构体存在,即:单斜晶系、四方晶系和立方晶系。三种晶系的密度分别为:5.65g/cm3、6.10 g/cm3、6.27 g/cm3。三种晶系密度相差较大,尤其是单斜晶系和四方晶系之间差别最大。

从热力学分析,温度低于1170℃时,纯氧化锆单斜相是稳定状态。当温度超过1170℃时,ZrO2由单斜相转变为四方相,当温度超过2370℃时,ZrO2由四方相转变为立方相,直到2680-2700℃时熔化。整个相变过程是可逆的。

从单斜相向四方相转变时,伴随有7%左右的体积收缩,从高温冷却过程发生逆相变时,温度降低约100℃,体积则膨胀约3-5%。这一体积变化足以导致材料发生微裂纹或明显开裂现象。因此,有效的解决办法就是在氧化锆中加入稳定剂,阻止相变过程体积变化和应力的产生。

因此,上水口锆芯质量下降是上水口掉块的主要原因。

2.2 锆芯与外皮之间的泥缝穿钢

我厂使用的中间包上水口为镶嵌式定径水口,本体为高铝质,水口内芯为锆英石和氧化锆复合制成。水口锆质芯和水口本体分开制作,然后使用耐火泥将二者粘和在一块。该水口成本低,热稳定性好。

跟踪检查下线中间包后发现,上水口发红现象还与锆芯与外皮之间的泥缝穿钢有直接关系。泥缝穿钢导致上下水口工作面本体受到钢水侵蚀,夹带冷钢,极易造成更换下水口过程发生跑钢事故;另一方面,泥缝穿钢导致上水口发红,极易发生崩裂跑钢事故。

水口锆质芯和水口本体如果粘接不好,长时间使用就会发生水口芯脱落、泥缝穿钢等现象。它的使用安全取决于泥料的性能和粘接工艺。

2.3 拉速提高对上水口泥缝侵蚀加大

钢液对锆芯的冲刷是非常严重的。由于受到地球引力影响,钢水在中间包上水口内呈螺旋涡流向下流出,流速能够达到14m/s。由于钢液比重大、温度高、并且流速快,对上水口产生严重的热冲刷。镶嵌式上水口由于泥缝是薄弱环节,因而很容易被高速旋转的钢水冲刷掉而导致穿钢至上下水口工作面。

跟踪发现,连铸拉速低时泥缝穿钢现象基本不发生,拉速提高后泥缝穿钢事故较多。

2.4 上下水口不对中

下水口使用寿命约为6-8小时,快换过程中,由于各种原因导致下水口打不到位,上下水口不对中,导致下滑块锆芯外侧高铝质耐材受到钢水侵蚀产生凹坑,凹坑扩大后对上水口锆芯外侧进行侵蚀,导致上下水口工作面带钢严重。轻者造成上水口发红堵流,重者造成更换下水口过程发生穿钢事故。

2.5 上下水口工作面不平整

上下水口工作面不平整会导致生产中上下水口工作面夹冷钢,更换下水口过程工作面会被划伤,从而造成工作面跑钢等事故。

3 采取措施

3.1 提高上水口锆芯质量

为提高上水口锆芯质量,一方面要求厂家调整配方,改进生产工艺,另一方面找其它厂家进行试验。经过对不同厂家、不同配方的上水口进行试验,最终确定了新的配方和厂家,上水口锆芯扩径、锆芯掉块现象从根本上得到控制。

3.2 更改座砖

经过技术人员的不断跟踪,由于钢流直接冲刷对上水口起到较大破坏作用,故决定对水口座砖进行了更改,由上口敞开式变为上口加帽式,保护上水口泥缝不受钢水直接冲刷。

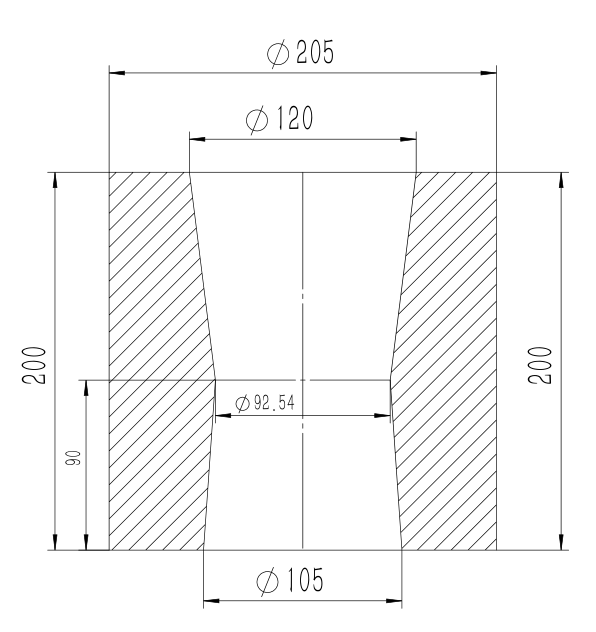

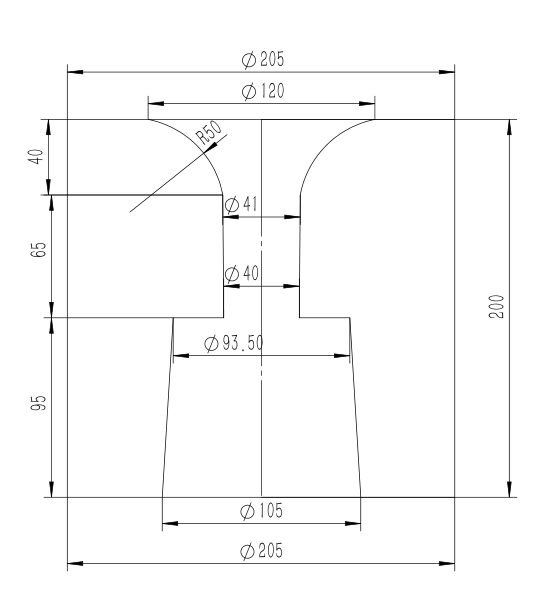

原座砖 改进后座砖

3.3 提高镶嵌锆芯的泥缝质量

提高泥缝用耐火泥质量,使用更加耐冲刷的锆质火泥料。

提高镶嵌工艺,尽量缩小泥缝至小于0.5mm。

3.4 保证水口对中

对安装快换机构的工人进行培训,做到标准化操作。

安装对上下水口前,对偏心较明显的上下水口予以挑出退货。

每次安装快换机构前,对金属件、水口支架、弹簧压力进行测量,确保油缸行程误差小于1mm,弹簧压力在规定范围内,对磨损明显的滑道及时予以更换。

每次中包烘烤前,由机长对快换机构进行检查,对快换油缸行程进行测量,保证生产中水口对中。

3.5 对工作面平整度较差的水口退货

每批次水口到货后,随机抽样检查水口工作面平整度,对平整度较差的水口予以退货。

3.6 改进滑块锆芯

将滑块锆芯加粗,尤其是滑块的工作面部分锆芯面积加大,确保在水口存在对中误差的情况下,高铝质外皮不受钢水冲刷影响正常使用。

4 结论

经过近半年的跟踪、改进、试验,水口掉块、发红等事故得到了彻底控制。中包因水口问题导致的生产组织混乱现象得到了解决。

随着连铸技术的快速发展,已经有小方坯铸机拉速能够达到5m/min以上甚至6-7m/min,连浇时间达到100多小时。这些技术的发展,离不新型耐火材料的支撑。总而言之,连铸用耐火材料正向着多功能、高性能、长寿命方向发展,应加快开发连铸用新型耐火材料的步伐,加快产品的更新换代。

参考文献

[1] 薛娜、马林、吕戊生;添加剂和结合剂对氧化锆陶瓷性能的影响;硅酸盐通报;2009年第28卷第3期;

[2] 李学伟、王新福、赵洪波等,氧化锆水口在使用中的损毁机理初探【J】,河北冶金,2006,156(6):1-4