曹利 王明元 张守平 韩伦杰 张庆路

(黑龙江建龙钢铁有限公司炼钢厂 黑龙江 双鸭山155100)

摘要:黑龙江建龙钢铁有限公司生产N80级油井管,采用原料是提钒以后的半钢+废钢,用铝还原片钒(V2O5)增钒的工艺,导致了部分炉次钢水氧化性高;形成批量的钢管内、外折缺陷。采用复合的高效脱氧剂和控制Ca/Als,明显减少穿管后的废品量。

关键词:N80;半钢;Ca/Als

0 前言

在我国石油工业中,石油管材中占比例最大的是石油套管, J55, N80级占80%左右,其中N80级油井管用量占50%以上。目前,N80级石油套管材质主要是含V类微合金化非调质钢,钢管不需要调质即可达到要求的性能,从而降低了钢管制造成本。

黑龙江建龙钢铁有限公司(以下简称黑龙江建龙)自生产本钢种以来,2019年11月出现了批量的内折和外折,合格率91.2%。为此,对缺陷进行了分析,针对性地提出解决方案,对工艺进行改进,最终生产出了合格率达96.8%的钢管。

1、缺陷分析

1.1 钢管内折

对部分钢管内折、鼓包质量缺陷(见图1)进行分析。

![]()

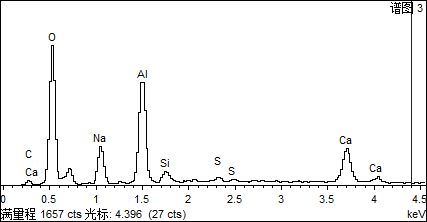

图1 钢管内折、鼓包缺陷 图2内折能谱定性分析

缺陷处夹杂物进行能谱分析,夹杂物主要成分为铝酸钙并含有一定的钠见图2。

1.2 钢管外折

钢管外折实物图片见图3。

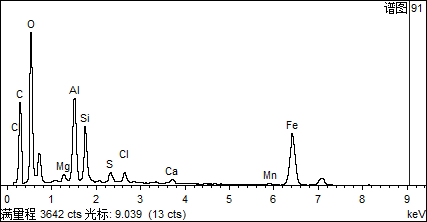

图3 钢管外折实图 图 4 外折能谱定性分析

图4表明,夹杂物主要是铝酸盐类复合夹杂物。

2、夹杂物的来源

2.1 内生夹杂

由于黑龙江建龙原料是提钒以后的半钢+废钢,采用铝还原片钒(V2O5)增钒,导致了部分炉次钢水氧化性高。表1为转炉出钢后,吹氩站钢水的化学成分。

表1 氩后化学成分/%

|

序号 |

炉号 |

钢种 |

C |

Si |

Mn |

P |

S |

Al |

Als |

|

1 |

01F868 |

33Mn2V |

0.18 |

0.365 |

1.488 |

0.013 |

0.0364 |

0.014 |

0.012 |

|

2 |

01F869 |

33Mn2V |

0.182 |

0.403 |

1.572 |

0.012 |

0.0373 |

0.074 |

0.071 |

|

3 |

01F872 |

33Mn2V |

0.223 |

0.386 |

1.53 |

0.022 |

0.0411 |

0.031 |

0.029 |

|

4 |

02G749 |

33Mn2V |

0.187 |

0.285 |

1.325 |

0.014 |

0.0317 |

0.011 |

0.002 |

|

5 |

02G754 |

33Mn2V |

0.202 |

0.323 |

1.264 |

0.011 |

0.0361 |

0.008 |

0.002 |

|

6 |

02G755 |

33Mn2V |

0.221 |

0.328 |

1.297 |

0.018 |

0.031 |

0.013 |

0.011 |

钢水氧含量高,导致LF精炼在有限时间不能做到白渣精炼,脱氧不充分,与喂入的Al线结合,生成Al2O3,残留于钢中,形成了夹杂物。

精炼终渣检验数据见表2。

表2 终渣检验数据

|

检验样号 |

SiO2% |

CaO% |

MgO% |

S% |

P2O5% |

Al2O3% |

MnO% |

碱度R |

FeO% |

牌号 |

|

01F868 |

11.13 |

45.29 |

12.15 |

0.552 |

0.02 |

18.23 |

0.35 |

4.07 |

1.14 |

33Mn2V |

|

02G749 |

11.18 |

44.9 |

13.24 |

0.542 |

0.02 |

17.92 |

0.37 |

4.01 |

1.18 |

33Mn2V |

|

01F869 |

11.17 |

46.01 |

12.47 |

0.558 |

0.02 |

18.54 |

0.35 |

4.12 |

1.06 |

33Mn2V |

|

01F872 |

10.52 |

48.39 |

6.82 |

0.558 |

0.02 |

19.13 |

0.31 |

4.6 |

1.08 |

33Mn2V |

|

02G754 |

11.82 |

47.7 |

6.78 |

0.6 |

0.02 |

18.41 |

0.34 |

4.04 |

1.07 |

33Mn2V |

终渣FeO偏高,不利于吸附夹杂物。

2.2 外来夹杂物

主要来源主要是部分浸入式水口插入较浅60mm左右,导致卷渣;Ca/Als较高(≥0.08),水口耐材被侵蚀严重,个别的存在水口渣线穿孔。

图5工艺改进前水口插入深度及侵蚀状况

3、采取的工艺改进措施

3.1 加强转炉出钢时的脱氧

使用高效脱氧剂替代部分铝锭脱氧,加强转炉炉后钢包钢水的脱氧;保证到LF的钢包顶渣为黄白渣。

高效脱氧剂成分见表3。

表3 高效脱氧剂化学成分/%

|

元素名称 |

Si |

Al |

Ca |

Mg |

|

含量(%) |

35-40 |

6-12 |

9-12 |

3-6 |

用Si还原五氧化二钒合金化的热力学条件:

2/5 V2O5+Si=4/5V+SiO2

Δ△G0=-50995

高效脱氧剂通过适当调整Si、Ca、Al、Mg元素比例,在炼钢温度下,复合脱氧的产物是低熔点的。此液态夹杂物的聚合长大相对于固态脱氧产物而言容易得多,便于上浮;另一方面,即使脱氧产物上浮排除不充分,残留在钢中的夹杂也是球状夹杂,此夹杂对钢材的性能影响比较小,降低了单纯Al脱氧的链状Al2O3夹杂的危害。

经过精炼造渣扩散脱氧,精炼终渣FeO平均值0.72%,详细见表4。

表4 终渣检验数据

|

样号 |

SiO2% |

CaO% |

MgO% |

S% |

P2O5% |

Al2O3% |

MnO% |

碱度R |

FeO% |

|

91L047 |

10.47 |

52.99 |

5.2 |

0.513 |

0.03 |

17.64 |

0.28 |

5.06 |

0.87 |

|

91L048 |

9.21 |

51.16 |

4.98 |

0.636 |

0.02 |

19.8 |

0.24 |

5.56 |

0.64 |

|

91L049 |

9.65 |

49.89 |

5.02 |

0.79 |

0.02 |

20.1 |

0.29 |

5.17 |

0.87 |

|

91L050 |

9.38 |

51.36 |

5.13 |

0.659 |

0.02 |

20.05 |

0.23 |

5.47 |

0.63 |

|

91L051 |

8.81 |

48.62 |

4.06 |

0.708 |

0.02 |

21.95 |

0.27 |

5.52 |

0.61 |

3.2 连铸卷渣及耐材侵蚀控制

3.2.1 连铸中间包内装浸入式水口插入深度调整为90~130m。

3.2.2 Ca/Als含量调整

原工艺钢中的Ca/Als含量为0.095,优化工艺使其不大于0.075,减少Ca对铝碳质浸入式水口的侵蚀,钢管内折比例由2.5%下降到0.2%,废品11.963t减少到0.195t。

图6工艺改进后水口插入深度及侵蚀状况

4、结论

(1)采用高效复合脱氧剂,能够有效地快速去除钢包中的[O],且能形成低熔点的夹杂物,保证精炼炉脱氧后,终渣(FeO)<0.9%。

(2)经过降低Ca/Als的量,降低了对耐材的侵蚀程度,明显减少了废品的重量。

(3)工艺优化后,钢管的内外折数量减少,合格率由91.2%提高至96.8%。