曹利 薛存刚 石永刚

(黑龙江建龙钢铁有限公司)

摘 要:硅钙钡合金是钡系合金中一类高效新型的复合合金,在炼钢工业中主要被当作脱氧剂或者脱硫剂使用,具有较好的脱氧和净化钢质的作用;在20MnSiV钢种生产时使用硅钙钡合金,可以有效的解决水口絮流问题,且有效提高合金吸收率,该复合合金脱氧成本低于铝锭脱氧成本。

关键词:硅钙钡;絮流;合金吸收率;脱氧成本

1 前言

转炉炼钢吹炼终点“碳低、氧高”,出钢合金化时脱氧剂、合金消耗大,严重影响生产成本,制约了成本降低。所以,迫使我们必须优化脱氧合金化工艺,降低炼钢合金成本,才能立足市场,在竞争中立于不败之地。

2 现状

某厂拥有一台R8m的150mm*150mm小方坯连铸机一台,配套80t氧气顶底复吹转炉,主要生产20MnSiV钢种,连铸比100%,基本形成了复吹转炉——连铸——铸坯热送的现代化工艺流程。出钢过程主要采取传统的一步脱氧方式对钢水进行脱氧合金化作业:铝锭+硅锰+硅铁,该种脱氧方式的主要缺陷为碳、硅、锰的吸收率低,渣中SiO2含量高,降低渣子R,对脱S不利;而且对钢水中三氧化二铝夹杂吸附能力不佳,造成水口絮流事故,影响生产节奏造成生产中断。

表1 各类合金理化指标

|

成分 |

C |

Si |

Mn |

Al |

|

硅锰合金% |

1.5 |

17.79 |

65.13 |

|

|

增碳剂% |

98.68 |

|

|

|

|

硅铁% |

0.13 |

75.52 |

|

|

|

铝锭% |

|

|

|

99 |

在目前该类型脱氧操作形式下,经过大数据统计计算,平均出钢量:80.77吨/炉,硅铁加入量平均:129.6kg/炉,硅锰加入量平均:1736.6kg/炉,同时出钢过程铝锭消耗0.06kg/吨。计算得知目前各类合金的吸收率具体如下:

表2 目前该钢种合金吸收率

|

成分 |

C |

Si |

Mn |

|

吸收率% |

72.65 |

83.40 |

93.82 |

3 脱氧原理

1、在钢液中,转炉吹炼终点氧通常以非金属夹杂物和溶解氧的形式存在,主要来自原料和吹氧炼钢等生产过程中。无论哪种脱氧方式方法,都需要用脱氧元素与其进行氧化反应,使氧与脱氧元素相结合,产生脱氧化合物。如果钢液脱氧不彻底,那么这种含氧量较高的钢液在进行冷凝固的时候,其中的氧便会与钢液产生反应,在晶界上析出FeO,夹杂在钢液中,连铸坯都无法得到正确的凝固组织结构,影响了铸坯的质量,使钢的塑形降低、产生热脆,且容易造成钢铁的进一步氧化。

2、钢液中较多的氧还会加剧硫的危害作用以及与其他物质继续发生反应,生成氧化物杂质,夹杂在钢体中,从而降低钢产品的各项力学性能。

3、在钢液冷凝过程中,钢液中的溶解氧会与钢液中的碳发生反应,形成CO气泡。钢液中含氧量越多,形成的CO气泡则越多。钢液中CO气泡的形成,使铸坯中饱含气泡,造成铸坯内部组织疏松,密度下降,钢强度下降,形成铸坯表面针孔等。因此,必须采取有效的脱氧措施,对钢液进行脱氧处理,降低钢液含氧量(镇静钢氧含量小于0.005%,沸腾钢氧含量在0.025%~0.030%之间),控制和避免钢液的沸腾,才能使钢坯的成分和组织达到要求,从而保证钢产品的质量。

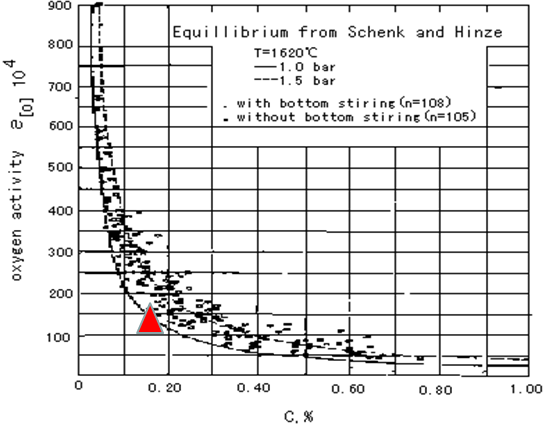

图1 转炉吹炼终点钢中[C]与[O]的关系

4 脱氧剂优化选择

4.1 该钢种脱氧成本现状

表3 目前20MnSiV脱氧合金化成本

|

设定值 |

|||||

|

出钢量t |

出钢C% |

残Mn% |

成品C% |

成品Si% |

成品Mn% |

|

80 |

0.1 |

0.05 |

0.23 |

0.43 |

1.47 |

|

物料名称 |

增碳剂 |

硅锰 |

硅铁 |

硅钙钡 |

铝锭 |

|

用量kg/炉 |

9.9 |

1856.8 |

101.4 |

0 |

4.8 |

|

单价元/吨 |

2552.11 |

6723.04 |

5769.29 |

8407.08 |

12717.32 |

|

吨钢成本元/吨 |

164.43 |

||||

从现行的脱氧工艺看,采用铝锭脱氧成本较高,且因三氧化二铝夹杂的影响会导致水口絮流等情况发生,急需根据各脱氧材料的脱氧性能,对该钢种的脱氧工艺进行了优化。

4.2 硅钙钡脱氧优势与使用效果

随着炼钢工业的发展,不同种类的炼钢铁合金材料也涌入市场,进入许多人的视野当中。其中硅钙钡作为一种新型炼钢脱氧剂、脱硫剂,与其它种类的炼钢脱氧剂相比,具有较好的脱氧和净化钢质的作用。

硅钙钡中含有的硅、钙、钡都具有一它的脱氧能力,作为钡系合金脱氧剂,钡的脱氧能力比铝高二个数量级,各类脱氧元素的脱氧能力从大到小依次为钙,钡,铝、碳、硅、锰。并且从物化性能上来看,钡与钙相比,优点是密度大,沸点高,在炼钢温度范围内可以有效的降低钙的蒸汽压,与其他硅钙合金相比,用硅钙钡合金作为钙源加入钢液中,加入的钙量即是硅钙合金加入量的一半,钢液中的钙含量却是硅钙合金的两倍左右,这说明钡在钢液中有效的保护了钙,减少了钙的烧损,起到了提高钙的溶解度,提高了钙的脱氧和球化夹杂的能力,形成低熔点化合物,减少非金属夹杂物含量,实现改变夹杂物形态的目的,同样对脱硫起着非常重要的作用。

表4 硅钙钡各项指标

|

成分 |

Si |

Ba |

Ca |

C |

S |

P |

|

含量% |

51.82 |

16.52 |

12.78 |

0.71 |

0.09 |

0.03 |

4.3 成本对比

表5 硅钙钡加入方案与成本对比

|

设定值 |

|||||

|

出钢量t |

出钢C% |

残Mn% |

成品C% |

成品Si% |

成品Mn% |

|

80 |

0.1 |

0.05 |

0.23 |

0.43 |

1.47 |

|

物料名称 |

增碳剂 |

硅锰 |

硅铁 |

硅钙钡 |

铝锭 |

|

用量kg/炉 |

8.3 |

1829.1 |

23.7 |

70 |

0 |

|

单价元/吨 |

2552.11 |

6723.04 |

5769.29 |

8407.08 |

12717.32 |

|

吨钢成本元/吨 |

163.04 |

||||

从上表可以看出,通过硅钙钡代替铝脱氧的使用,使用硅钙钡脱氧较使用铝锭脱氧成本下降=164.43-163.04=1.39元/吨。

4.4 吸收率对比

表6 硅钙钡加后的合金吸收率

|

成分 |

C |

Si |

Mn |

|

吸收率% |

86.26 |

89.38 |

95.36 |

经过大数据统计计算,使用硅钙钡后,C、Si、Mn的吸收率显著提高:C吸收率提高13.42%,Si吸收率提高4.8%,Mn吸收率提高1.45%。

4.5 其他效果

4.5.1 通过硅钙钡代替铝脱氧的使用,钢中三氧化二铝夹杂的降低,水口堵塞情况明显减少。

4.5.2 使用硅钙钡炉次[O]含量在18-23ppm之间,使用铝锭炉次[O]含量在20-28ppm之间,钢水中[O]含量有所下降。

4.5.3 针对过LF炉非直上炉次,对比氩站钢中S含量在0.55-0.60%之间LF炉脱S率,使用硅钙钡炉次:50.74%,使用铝锭炉次:50.18%,使用硅钙钡炉次脱S率略有提高0.56%。

5 结语

经过一系列的对比试验,发现硅钙钡在20MnSV钢中上的使用可以有效的降低后续工序对钢水处理的难度,如脱硫率,解决使用铝锭脱氧时连铸水口絮流异常,有效的进一步提高了脱氧效果、合金吸收率,降低脱氧成本。因此炼钢企业应根据企业的实际生产情况,充分考虑各脱氧方法的优缺点,对各方法加以完善和进行有机结合,为企业生产的提质保量、降本增效创造了有利条件。

参考文献

[1] 王荣,李伟东,孙群. 转炉炼钢脱氧工艺的优化[J].鞍钢技术,2010,(5):47-50.

[2] 郭汉杰.冶金物理化学教程[M].2版.北京:冶金工业出版社,2006:258-264.

[3] 邓志银,朱苗勇,钟保军,高新亮 不同脱氧方式对钢中夹杂物的影响:《北京科技大学学报》 ,2012 , 34 (11) :1256-1261.