摘 要:利用金相显微镜、扫描电镜、原位分析仪等分析Q345B钢板的拉伸试样断口形貌、金相组织、断口内夹杂物成分和铸坯的成分偏析状态,分析了断口形成的原因,提出了多项改进措施,取得了良好的效果。

关键词:断口分离;中心偏析;拉伸试样;夹杂物

1 前言

国内某钢厂低合金结构钢是主要的产品类别,占总产量的约30%,具有稳定和广阔的市场份额。但是自2008年以来,该钢种的钢板发生拉伸试样断口分离缺陷,由此造成的钢板改判率最高时达到每月1.18%。给公司效益带来了很大的影响,成为公司降本增效的重要障碍。为了尽快减少和消除断口分离缺陷,对Q345B钢种进行了分析研究,探讨造成断口分离的原因,并提出应对措施。

2 断口形貌

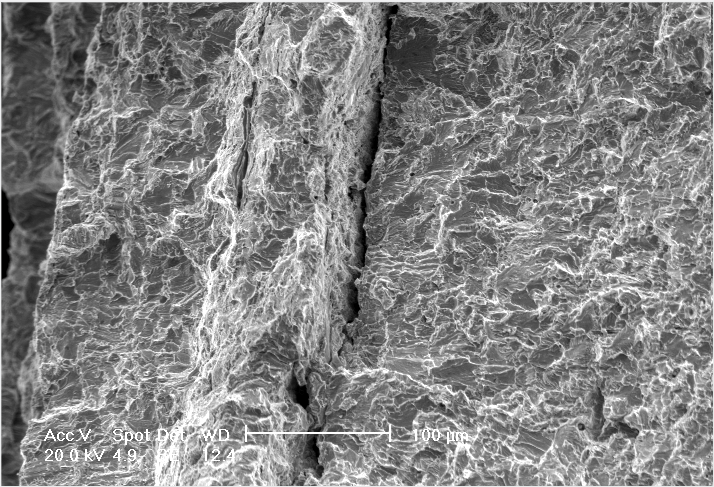

如图1所示为典型的Q345B拉伸断口宏观形貌,可见在拉伸试样厚度中心平行于钢板表面的方向存在明显的分离开裂现象,在裂口的两边的1~5mm的范围内断口呈较浅的灰白色。在扫描电镜下观察了其外观形貌,如图2所示,可见分离裂口附近的断口面为河流状花样解理断裂断口。

图1 Q345B拉伸断口分离宏观形貌照片 图2 4#样拉伸断口SEM照片

3 微观分析

3.1 金相组织

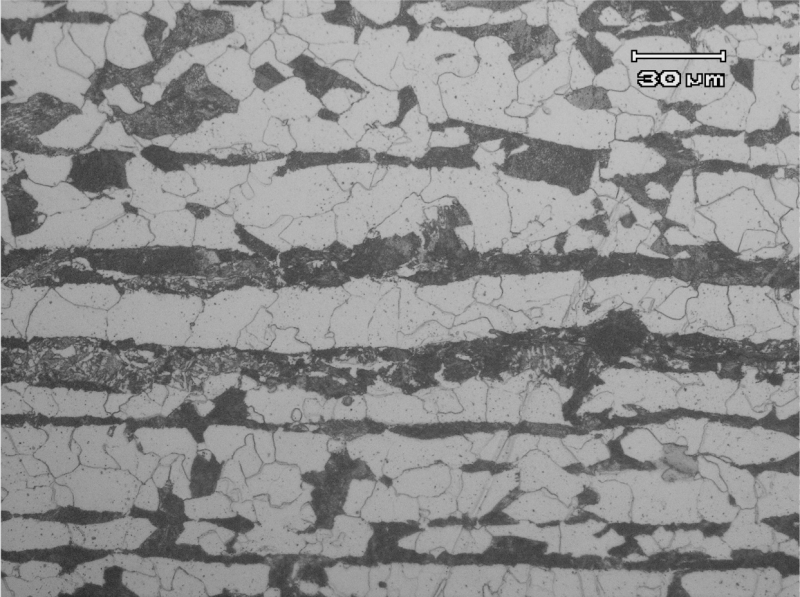

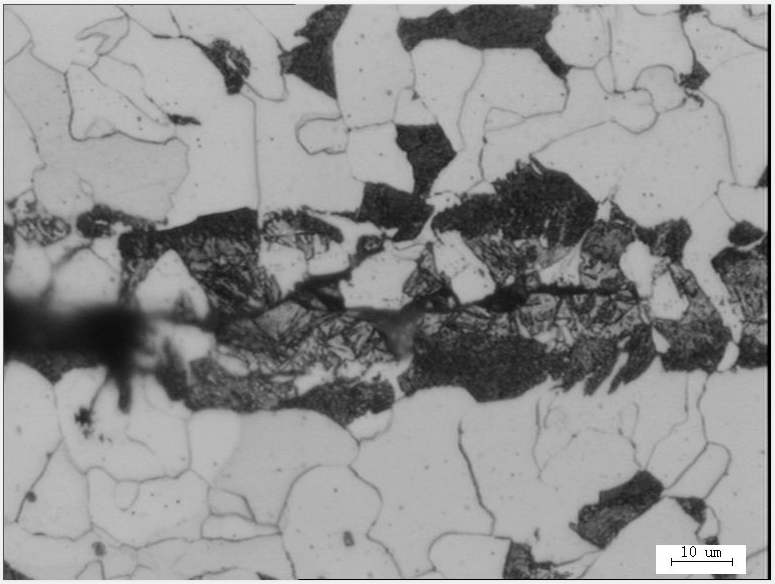

对多批分层钢板的拉伸试样的未变形区域取样,观察了金相组织,主要是铁素体和珠光体,在有断口分离的拉伸试样的金相组织中存在较明显的中心偏析现象。如图3所示为典型的断口分离拉伸试样的钢板厚度中心部分的金相组织,可见到显著的中心偏析存在。进一步放大倍数,由图 观察到在偏析带存在的组织中典型的组织是铁素体和珠光体,同时还存在部分贝氏体,贝氏体带与珠光体带紧密相邻。

图3 4#样断口分离试样未变形区域的金相组织

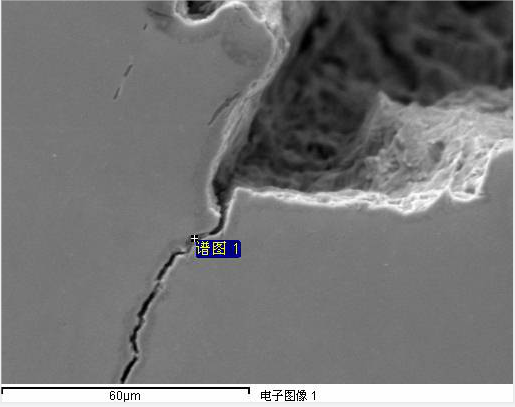

3.2 SEM分析

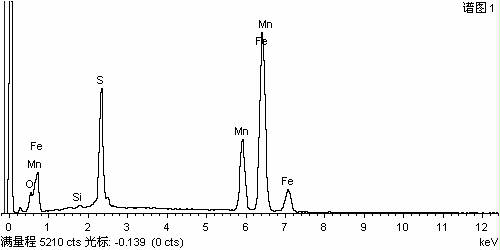

对Q345B拉伸断口分离试样在断口进行取样,将试样抛光后在扫描电镜下观察其分离裂口并对裂口内的夹杂物进行分析,如图4所示,在断口分离裂口内存在夹杂物,对该夹杂物进行SEM分析得知该夹杂物为典型的MnS夹杂。可以推断该分离裂口是在拉伸过程中沿钢板中MnS夹杂开裂的。

图4 4#样SEM分析结果

3.3 铸坯原位分析

原位分析可以获得金属材料较大尺度范围内各成分的位置分布、状态分布及定量分布的准确信息。为了研究Q345B钢的偏析程度,对发生拉伸试样断口分离炉次的铸坯低倍留样上截取试样,取样的Q345B连铸坯坯型尺寸为270×2100mm,在连铸坯横截面上,以铸坯窄边和宽度中心线为界取样,为了便于分析将该试样分成5等分,从窄边到宽度中心线依次编号为1到5号。

图5 Q345B铸坯原位分析试样示意图

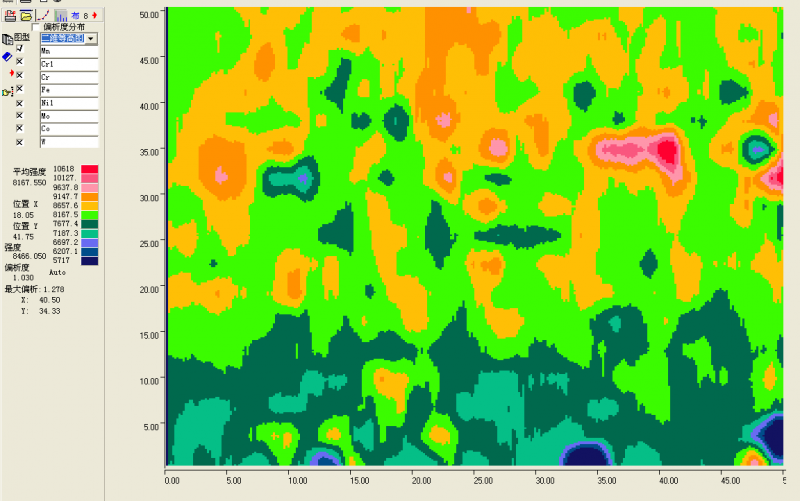

对试样横截面进行刨平和磨床磨光后在原位分析仪上进行各化学成分元素的原位分析。如图5所示,取中心线附近区域进行分析,灰度区域为分析区域,面积大小为60×70mm左右。如图6所示为锰元素的分布二维等高图,显示了元素在不同区域的分布,Mn元素的最大偏析度为1.278。

图6 5#试样的Mn偏析

4 断口分离试样的力学性能

对存在拉伸试样断口分离和无断口分离缺陷的钢板力学性能进行了统计对比,如表1所示,前者的力学性能合格率达到93.5%,后者达到98.0%,由于统计数量的限制,存在断口分离的试样的力学性能没有明显的下降。表2为本次分析所取的三批试样的力学性能具体数据,可见力学性能全部合格,且各项指标都有一定的富余量。

表1 断口分离和正常断口拉伸试样力学性能统计比较

|

|

总数量 |

力学性能合格量 |

合格率 |

|

断口分离试样 |

16 |

15 |

93.8% |

|

正常断口试样 |

148 |

145 |

98.0% |

表2 Q345B拉伸试样的力学性能

|

钢号 |

批号 |

钢板厚度 (mm) |

屈服强度 (Mpa) |

抗拉强度 (Mpa) |

延伸率 (%) |

冲击温度(℃) |

纵向冲击功 (J) |

冷弯 |

||

|

Q345B |

78908 |

30 |

360 |

525 |

28.5 |

20 |

109 |

101 |

113 |

合格 |

|

78951 |

28 |

360 |

510 |

24.0 |

20 |

145 |

158 |

147 |

合格 |

|

|

79928 |

30 |

405 |

570 |

21.0 |

20 |

202 |

224 |

187 |

合格 |

|

5 分析与讨论

(1)断口分离缺陷的Q345B钢板金相组织以铁素体和珠光体为主,但在钢板的厚度中心存在少量上贝氏体脆性相,在试样拉伸变形过程中上贝氏体塑性低,可能是裂纹源或者裂纹扩散的路径,从而造成断口分离。

(2)由SEM分析结果可知,拉伸试样断口分层内存在硫化锰夹杂,在连铸凝固过程中,由于选分结晶造成硫、锰、碳、磷等元素在铸坯中心聚集,硫与锰形成硫化锰低熔点塑性夹杂物,加热过程中不易消除,在轧制过程中变形形成长条状,在拉伸试样变形过程中,在硫化锰与钢基体的界面首先形成裂纹,并沿硫化物分布方向扩展形成裂口,从而造成拉伸试样断口分离。

(3)铸坯的内部质量与连铸机的机况有密切的关系。当连铸机对弧精度不高时,扇形段辊子不在同一弧线上,在拉坯时铸坯坯壳在内外弧辊子间距较小的辊子之间受到挤压,而在间距较大的辊子之间又重新鼓起,这样造成铸坯液相的反复流动,由于未凝固液相硫、磷、碳、锰等溶质元素浓度较高,从而富集杂质元素的液相在铸坯中心形成严重的偏析,并遗传到钢板中,最终形成拉伸断口分层的重要因素。

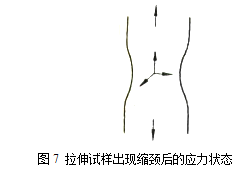

(4)在钢板试样拉伸时,首先试样均匀变形,这个阶段试样受力状态为单向拉应力状态(即“+00”),当试样开始出现缩颈后,由于力线在缩颈处弯曲,使该处的应力状态为三向拉应力(即“+++”),如图7所示,如果在钢板中心的组织中存在薄弱环节,首先从薄弱环节中裂开,这就是分层的最初形成阶段,同时由于在变形过程中,钢板中心的薄弱环节与其它部分不能够发生同步变形,因此在钢板拉伸试样中心(薄弱环节处)形成裂纹,即我们现在能够经常在分层试样的两个侧切面处所见的分层裂纹。这是造成钢板拉伸试样断口分离的外部因素。

(5)由于断口分离形成的裂纹基本平行于钢板且沿拉伸方向延伸,因此对拉伸试样的强度和韧性指标影响较小。但会影响钢板的疲劳寿命,在钢板质量判定中仍降级改判或判废。

6 改进措施

(1)严格控制钢中的硫含量。所有铁水都经过KR处理,对于Q345B,KR后硫含量控制在0.005%以下,严格要求扒渣操作,扒渣后铁水表面应基本无残渣。对入转炉废钢分类处理,限制高硫含量废钢的加入。使用低硫含量的造渣料。严格控制下渣量,采用双挡渣出钢。在LF炉提前造白渣,适当增大渣量,提高LF炉脱硫率。

(2)制定严格详细的设备检修制度。设备是铸坯质量的保障。定期进行设备小修,每年一次连铸机中修,严格控制检修精度,对不满足对弧精度要求的扇形段及时更换。

(3)保证精炼后氩气软吹效果。延长软吹时间,减小软吹氩时钢液面裸露面,从而保证夹杂物充分上浮。

(4)采用铸坯和钢板堆垛缓冷。一方面促进铸坯中氢的析出,另一方面堆垛缓冷可以减轻铸坯中心偏析。对于厚规格钢板,在轧制后一定温度范围内进行钢板堆垛缓冷,起到减少中心偏析和析出氢的效果。

(5)保证铸坯加热时间和控制加热温度,保证铸坯温度均匀,尽量减少已形成的中心偏析。

(6)采用二冷段电磁搅拌技术,优化了二冷段的轻压下,从而进一步提高了铸坯的内部质量。

7 结论

(1)通过对拉伸试样和铸坯的分析,得知造成Q345B钢板拉伸试样断口分离的主要原因是长条状硫化物夹杂和铸坯中心偏析的存在。在试样拉伸过程中由于缩颈的形成,应力状态的改变,从而形成断口分离。

(2)通过生产过程严格控制硫含量、制定严格的连铸机检修制度、铸坯的堆垛缓冷等多项措施,显著减少了断口分离缺陷改判率。

参考文献

[1] 王青江等,控制轧制钢中的断口分离现象,兵器材料科学与工程,1992,15 (9) :50~ 54.

[2] 黄守汉,塑性变形与轧制原理,北京:冶金工业出版社,2002.

[3] 巴 虹,张 艳,万书伟, 船板拉伸试样断口分层缺陷分析,物理测试,2009,27(2):60~62.