程刚岭 杨斌

(河北永洋特钢集团有限公司 057150)

摘 要:本文介绍了河北永洋特钢公司在转炉出钢后利用铁水进行合金化工艺分析和选择。通过对转炉出钢成分、铁水温度和成分、以及磷在过程中变化规律分析结合理论计算,确定合理的铁水加入量。试验结果表明,该工艺可以明显的降低合金消耗。以50Mn钢为例,吨钢节约高碳锰铁0.205kg/t,硅铁0.363kg/t,增碳剂3.24kg/t,实现了低成本炼钢。

关键字:合金化;铁水;合金消耗;低成本;

1 引言

在钢铁行业产能过剩的大环境下,市场供求矛盾依旧存在,供大于求的现状迫使钢铁企业降本增效,努力打造低成本炼钢模式[1-2]。为降低生产成本,提高产品竞争力,在力求效益最大的同时,综合考虑自身工艺水平及设备装备条件下,不断开发高效、低成本、精准控制的转炉炼钢生产工艺技术[3]。河北永洋特钢炼钢厂利用铁水中的合金元素与钢水中的合金元素状态相似,进行了利用铁水对钢水进行合金化工艺的试验研究。这项新工艺的优点在于,一方面使铁水中含有的C、Si、Mn、Cr等合金元素能够代替部分增碳剂、锰铁合金、铬铁合金、硅铁合金,降低其合金消耗,从而节约了合金成本;另一方面由于铁水可以直接变成了钢水,也即增加了出钢量,使得石灰、白云石等造渣料的消耗降低,这样不仅节约能源,而且降低了炼钢成本。

永洋特钢目前有一座1260m³高炉,一座120t顶底复吹转炉,两座120tLF精炼炉,两台连铸机,一台六机六流,一台八机八流。生产的钢种有:合金结构钢、弹簧钢、货叉扁钢、轴承钢、工业轨道专用钢、优质碳素结构钢为主导的特钢企业,现有产品主要是高、中压锅炉管、石油套管用管坯,汽车板簧用弹簧扁钢、货叉用扁钢、高强度汽车用热轧扁钢以及轻轨、重轨、起重机钢轨、矿用工字钢、矿用U型钢等。为了探索该工艺的规律性,我们选择了优质碳素结构钢做为试验研究对象,本文主要结合50Mn钢种的兑铁水进行合金化工艺的试验过程,探讨该工艺的技术要点,为其他钢种的推广应用提供参考。

2 利用铁水进行钢水合金化工艺流程选择

目前我公司炼钢厂的冶炼流程主要是采用转炉-LF精炼炉-连铸的生产模式,当采用兑铁水的合金化工艺,在铁水兑入钢包后,需要通过加强钢水吹氩操作,促进钢水成分均匀,保证提供优质钢水到精炼工序。这样在精炼处理过程中只需要进行微调,不占用过长的精炼时间,便可进行浇注[4]。由于炼钢生产组织的复杂性和钢的质量要求的严格性,需要选择合理的工艺方式,即是采用先向钢包兑铁水再出钢工艺方式,还是先出钢再向钢包兑铁水的工艺方式。因此我炼钢厂组织了两种工艺方式的对比试验,根据试验结果对利用此工艺优缺点进行分析,确定其既满足效益最大化,又能便于生产组织的工艺方式,对其工艺的分析归纳如表1所示。

表1 两种兑铁工艺方式对比

Table 1 Comparison of the two ironing process methods

|

工艺流程 |

工艺描述 |

优点 |

存在问题 |

|

先兑铁水后出钢 |

在出钢前向钢包中兑入一定量的铁水,然后通过过跨车把钢包运到出钢口位置出钢。 |

1.可以缩短工序时间;2.通过出钢时钢流的冲击搅拌,有利于成分均匀;3.在转炉上部有二次除尘系统,烟尘污染相对较小。 |

1.提前把铁水兑入在钢包中,如果转炉吹炼出现突发故障可能导致钢包中的铁水凝固,影响钢包底吹氩;2.由于提前在钢包中兑入铁水,若转炉出钢钢水成分不能准确控制可能会导致成品成分不合格;3.为了保证质量需要预留较大的余量。 |

|

先出钢后兑铁水 |

在转炉出完钢之后,测温取样,然后把装入钢水的钢包通过行车吊到指定位置再进行兑入铁水。 |

1.钢水成分和重量都已知,可以通过计算较精准的控制铁水的加入量;2.避免钢包透气砖的堵塞。 |

1.因为在出钢后钢包液面会出现冷凝的渣层,兑入铁水时会产生翻卷现象;2.铁水兑入钢包时,铁液裸露被氧化,同时渣层中FeO会与铁液中的C元素反应生成CO2。因此产生大量浓烟造成环境污染。 |

通过对两种工艺方法的优缺点的比较,并结合现场实际条件等多方面因素的综合考虑,我们选择了第二种工艺方法。至于兑铁过程所产生的烟尘污染问题,通过在兑铁点新增除尘系统加以解决。

3 利用铁水进行钢水合金化工艺的成分控制

3.1 利用铁水合金化工艺中磷元素的影响

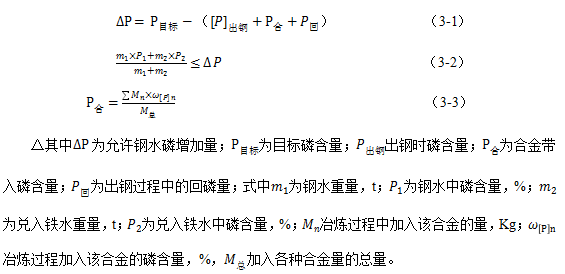

转炉出钢至LF精炼结束出站,由于合金含磷和过程回磷,其钢液一般会增磷。因此确定增磷量是利用铁水进行合金化工艺中的重要问题。其钢水中的磷取决于:转炉终点的含磷量、出钢及精炼过程回磷量和合金带入的磷增量,因而允许兑入磷含量如公式(3-1)、(3-2)、(3-3)所示。

由于转炉终点钢水的磷是可以检测的,合金带入的磷也是可以计算的,只有过程回磷量无法准确计算。因此,要想尽可能发挥兑入铁水合金化的经济性,必须要控制出钢和精炼过程的回磷量。从热力学角度可知,影响脱磷的主要因素是:温度、炉渣碱度、炉渣氧化性及渣量四个因素。但在出钢过程中由于脱氧合金化使得脱磷要素发生变化,从而导致磷从炉渣返回到钢液中。

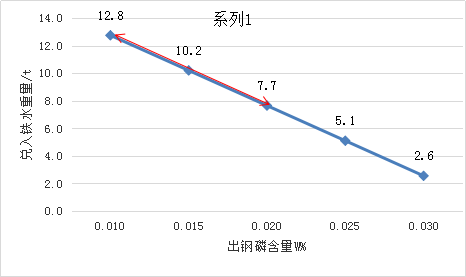

回磷的反应式如下:

由于(SiO2)增加,使得碱度降低,从而导致钢液中[P]增加,因此要尽可能在出钢过程中减少下渣量,从而减少回磷量。转炉出钢温度对回磷的影响,脱磷需要低温下进行,随着转炉出钢温度的增加,脱磷的有利条件被破坏,反应式(3-4)反应正向进行,钢中平衡磷含量值增大,钢液总回磷量增加。炉渣碱度越低、炉渣氧化性越小,出钢温度对回磷的影响越大。合理控制出钢温度有利于抑制钢液回磷。

当过程回磷能稳定控制在一定的范围时,则可由(3-1)计算出允许钢水合理的增磷量;为保证兑入铁水量准确性,在计算允许兑入铁水量时,要兼顾铁水磷含量和吹炼终点钢水的磷含量和成品目标磷含量之间的关系,再根据(3-2)和(3-3)公式算出铁水的兑入量。

在冶炼50Mn钢时,为了达到所规定成分的要求,其目标成分如表2所示,合金元素成分如表3所示。

表2 50Mn 工艺参数

Table 2 50Mn process parameters

|

元素 |

C |

Si |

Mn |

P |

S |

Cu |

Cr |

Ni |

|

国标成分 |

0.48~0.56 |

0.17~0.37 |

0.70~1.00 |

≤0.035 |

≤0.035 |

≤0.25 |

≤0.25 |

≤0.30 |

|

目标成分 |

0.55 |

0.20 |

0.70 |

≤0.030 |

≤0.025 |

≤0.20 |

≤0.20 |

≤0.20 |

表3 合金原料成分(w/%)

Table 3 Composition of alloy raw materials (w /%)

|

合金辅料成分 |

C |

Si |

Mn |

S |

P |

|

增碳剂 |

85.66 |

6.2 |

- |

0.64 |

- |

|

硅锰合金 |

1.73 |

17.42 |

65.18 |

0.048 |

0.169 |

|

高碳锰铁 |

6.65 |

- |

75.92 |

0.011 |

0.083 |

|

硅铁 |

- |

72.3 |

- |

- |

- |

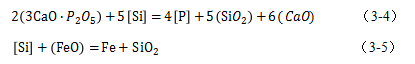

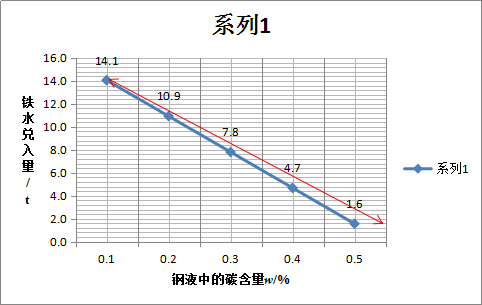

根据公式(3-1)和(3-2)出钢磷含量与兑入铁水量的关系作图,随着出钢磷含量的不断增加,允许兑入铁水含量不断减少。由图1中的规律可以清楚的看出磷含量和铁水兑入量成线性关系,而且图1所示数据为我们确定就50Mn钢根据现场出钢磷含量范围以磷含量作为限制环节时确定允许铁水兑入量范围。根据表5中的数据可以确定兑入铁水重量范围7.7~10.2t。

图1 钢水磷含量与兑入铁水的关系

Figure 1 Relationship between molten steel phosphorus content and molten iron

3.2 利用铁水合金化工艺中碳、硅、锰等元素的影响

根据其生产条件,确定采用出钢后兑铁水的工艺方式,这样在出完钢后,通过取样化验,可以准确知道钢水的化学成分,因此为确定合理的铁水加入量提供了有利条件。由于C、Si、Mn的控制原则相似,现以50Mn钢的C含量为例进行分析。

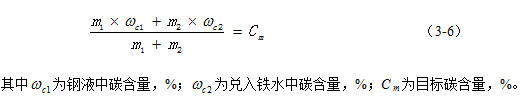

表4是我公司高炉铁水成分,在转炉出钢时进行测温取样其结果表5所示,在兑铁合金化过程中碳含量是兑入铁水多少的主要限制条件之一。其计算公式如下:

表4 铁水成分

Table 4 Hot metal composition

|

炉号 |

C |

Si |

Mn |

P |

S |

T |

|

11817 |

4.42 |

0.38 |

0.29 |

0.135 |

0.042 |

1402 |

|

11818 |

4.77 |

0.39 |

0.27 |

0.128 |

0.057 |

1354 |

|

11819 |

4.35 |

0.35 |

0.27 |

0.134 |

0.048 |

1418 |

|

11820 |

4.16 |

0.35 |

0.25 |

0.133 |

0.066 |

1394 |

|

11821 |

4.25 |

0.44 |

0.25 |

0.137 |

0.054 |

1404 |

表5 转炉出钢成分(w/%)

Table 5 Composition of converter tapping (w /%)

|

炉号 |

C |

Si |

Mn |

P |

S |

T |

|

11817 |

0.08 |

0.015 |

0.078 |

0.010 |

0.038 |

1616 |

|

11818 |

0.08 |

0.013 |

0.072 |

0.020 |

0.038 |

1617 |

|

11819 |

0.13 |

0.018 |

0.091 |

0.013 |

0.052 |

1607 |

|

11820 |

0.12 |

0.014 |

0.070 |

0.015 |

0.049 |

1596 |

|

11821 |

0.06 |

0.015 |

0.078 |

0.019 |

0.054 |

1603 |

根据公式(3-6)作图。如图2规律所示随着出钢的碳含量的不断增加兑入铁水的重量不断减少。如果出钢碳含量为0.5%时兑入铁水重量1.6t。可以从图中数据看出实施兑铁合金化过程中,在只考虑碳含量为限制条件时,利用铁水进行合金化处理的最大兑入铁水量14吨左右。根据表5中出钢碳含量看出碳含量为限制条件时允许兑入铁水含量范围1.6~14t。

图2 钢水碳含量与兑入铁水量关系

Figure 2 Relationship between carbon content in molten steel and molten iron

4 50Mn钢试验分析

由于炼钢生产的复杂性,根据不同钢种和不同铁水成分有不同的限制性条件。由于现场实际条件关系和出钢水平的限制。由表5出钢磷含量可以看出只考虑磷为限制条件兑入铁水量7~12吨铁水量。我公司炼钢厂生产50Mn钢种时,转炉出钢碳含量一般控制在0.10%左右,故只考虑碳限制环节兑入铁水量1.6~14吨。本次仅针对正在实施的先出钢再兑铁水的工艺流程,对50Mn钢种进行试验分析,综合考虑钢水碳含量、磷含量、温度为限制条件,目前采用定量兑入方法,确定出钢后兑入铁水重量为7吨,底吹氩气强搅拌均匀钢水成分,再加入合金元素。表6是兑铁合金化的成分情况。表7是兑铁7t后温度与液相线温度的情况。

表6 兑铁7t后成分

Table 7Composition after 7t ironing

|

炉号 |

C |

Si |

Mn |

P |

S |

|

11817 |

0.318 |

0.035 |

0.094 |

0.0173 |

0.0403 |

|

11818 |

0.337 |

0.034 |

0.087 |

0.0269 |

0.0411 |

|

11819 |

0.364 |

0.037 |

0.106 |

0.0202 |

0.0546 |

|

11820 |

0.344 |

0.033 |

0.083 |

0.0222 |

0.0526 |

|

11821 |

0.289 |

0.039 |

0.091 |

0.0264 |

0.0569 |

表7 兑铁7t后温度与液相线温度

Table 8 Temperature and liquidus temperature after ironing 7t

|

炉号 |

11817 |

11818 |

11819 |

11820 |

11821 |

|

兑铁后实际温度/℃ |

1546 |

1539 |

1549 |

1536 |

1531 |

|

兑铁后液相线温度/℃ |

1514 |

1512 |

1510 |

1512 |

1515 |

|

温度差 |

32 |

27 |

39 |

24 |

16 |

从表7中可以看出来,兑入铁水合金化后的钢水C≤0.5%、P≤0.035%符合国标。从表8数据看兑入7吨铁水是满足温度限制条件的。钢包兑铁合金化造成磷含量平均增加0.007%,碳含量平均增加0.236%,硅含量增加0.021%,锰含量平均增加0.014%,硫含量平均增加0.003%。50Mn钢吨钢节约高碳锰铁0.205kg/t,硅铁0.363kg/t,增碳剂3.24kg/t。

5 结论与展望

1)通过对转炉出钢后兑铁合金化的生产试验表明,利用铁水进行合金化处理的工艺是可行的,其对于50Mn钢种可节约合金硅锰合金0.162kg/t,高碳锰铁1.472kg/t,硅铁0.147kg/t,增碳剂0.24kg/t。

2)利用铁水进行合金化处理工艺,铁水不经过转炉工序的吹炼,直接变成质量合格钢水多达7吨,减少环境及污染物排放,降低了吨钢成本,实现了低成本炼钢的目标。

3)目前采用定量兑入的方法还有一定局限性,还没有发挥该工艺的全部优势。如果结合不同钢种的生产标准,通过理论计算及试验研究,寻找出各元素在该工艺中的变化规律,并与一系列限制条件拟合一起,然后建立钢水利用铁水合金化的工艺控制智能模型,将会使操作工艺变得高效、经济、可控。

参考文献

[1] 李晶,傅杰,王平,毕其富,黄成钢.钢包精炼过程中钢水成分微调及温度预报[J].钢铁研究学报,1999(02):10-13.

[2] 李长江,张海燕,王玉梅,王英.钢包兑铁水的探索实践[J].新疆铁,2019(01):39-41.

[3] 杨宗兴.一种兑铁水溜槽车[J].机械工程师,2015(01):259-260.

[4] 周朝刚,李晶,武贺,杨克枝,蔡可森,吴国平,曹余良.影响钢液回磷因素的研究[J].钢铁钒钛,2014,35(03):116-122.

[5] 孔凡彬.转炉炼钢的自动化控制技术分析[J].南方农机,2019,50(18):168.

[6] 曹祎哲,陈东宁,赵广勋,安君辉,王玉刚,刘道孟.转炉低铁耗下冶炼工艺探讨[J].山西冶金,2019,42(04):126-128.

[7] 张明海.转炉高效炼钢技术创新[J].河北冶金,2019(08):16-24.