张崇尧

(酒钢集团翼钢炼钢分厂)

摘 要:石灰在冶炼过程中起着至关重要的作用,冶金石灰消耗高低,直接影响钢铁料消耗、氧枪枪龄、炉底厚度、化渣好坏、冶炼喷溅等一系列炼钢生产指标和生产的稳定。采取石灰降耗措施,优化转炉热平衡,优化工艺,使炼钢各项经济技术指标达到历史最好水平。

关键字:石灰消耗;钢铁料消耗;炉底厚度;枪龄;转炉热平衡

1 总论

1.1 前言

翼钢公司利用两座50T转炉年产200万吨钢,其快速的生产节奏与高产量是密不可分的。 但在快节奏生产过程中经常由于炉下车事故,氧枪事故,磷高事故等造成生产的正常秩序被打乱,直接冲击产量。究其原因主要是由于石灰的高消耗对这些事故负有主要责任。通过对石灰的降耗攻关发现,炉下车可以平稳运行,氧枪事故明显降低,磷高事故减少同时炉底上涨现象有效根治,钢铁料消耗有效降低,氧枪枪龄有效提高。石灰多加本是在冶炼过程中为多去磷硫,但通过降耗发现石灰多加并不会带来预想中的好处,反而对生产不利因素增多。石灰消耗高的原因分析如下:

1) 废钢来源复杂,结构搭配不合理,转炉富裕热量大。

2) 铁水成分不稳定,为达到目标成分,人为增加石灰用量。

3) 出钢温度偏高,为防止出钢过程回磷,加大石灰用量。

1.2 石灰高消耗的不利影响

1.2.1 石灰高耗对炉下车的影响

炉下车是衔接转炉钢水与连铸机生产的主要工具,炉下车辆事故会导致连铸机降拉速,断浇,转炉冶炼至终点无法出钢等。炉下车事故主要由于转炉冶炼过程中连续的爆发性喷溅导致炉下积渣不能及时清理,转炉喷溅的钢水凝结于轨道上,导致钢包车掉道或无法行动。喷溅出的红渣灼烧电缆,造成断电,跳电使车辆无法行动等。

究其喷溅产生的只要原因是由于过度的石灰加入量,使得渣量大,化渣困难,经过一些列调渣处理后,转炉喷溅就不可避免的发生,连续的爆发性喷溅势必要造成生产事故,导致生产被动。

1.2.2 石灰高耗对钢铁料消耗的影响

转炉冶炼过程中加入过量的石灰,使得渣量大,终点出钢时同样是渣量大,常见泡沫性渣,整个出钢过程中炉口流渣现象不间断。通过这一现象分析,渣量大意味着化渣需要更多的氧化铁,同时渣中含有金属液滴也增多,而且终点的泡沫性渣表示终点压枪时间不够,这些因素导致金属回收率低,一部分钢水随钢渣损失,导致钢铁料消耗高。

1.2.3 石灰高耗对氧枪枪龄的影响

石灰高耗会使渣量增大,且渣不易化透,出钢时会看到炉底有大量的未化的石灰颗粒,导致炉底频繁上涨,操作不慎或判断错误采用不正当枪位,就会导致粘枪,漏枪等事故,且由于频繁粘枪而使枪龄短暂。平均枪龄只有200多炉次。

1.2.4 石灰高耗对炉底的影响

石灰高耗使得渣量大,渣不易化,化不透,去磷率降低,误导炉长一味地追求高碱度会进一步增加石灰加入,这样的恶性循环导致部分石灰从根本上就化不透,出钢时会看到成片的石灰颗粒堆积于炉底,倒渣时又倒不干净,溅渣时又由于低温氮气的冷却作用使其凝结于炉底,导致炉底上涨。炉底上涨后,会使熔池升高,熔池搅拌作用减弱,对化渣带来不利影响,这样恶性循环导致质磷高事故频发,冲击正常生产。

1.3 总结

综上所述,石灰高耗带来的不利影响均是对正常生产起到很大的反向作用,影响正常生产,影响产量提升。所以石灰降耗是势在必行的措施。通过理论指导实践,严格实行根据铁水硅含量计算石灰加入量的措施,使石灰消耗在原来消耗的基础上降低10kg/t后,使得生产情况发生了质的变化。各项消耗均同等降低,各种频发事故明显减少或消失。钢铁料消耗比原来下降10kg/T。氧枪枪龄比原来提高200炉以上,粘枪事故显著下降,漏枪事故、炉下车辆事故、炉底上涨现象得到有效遏制。同时磷高事故明显降低,提升了一到出钢率,为稳定生产创造了有利条件。所以石灰消耗的高低关乎生产的命脉,可谓掌控生产大局的关键因素。石灰消耗的降低对生产而言是百利而无害的,有必要在创造新的生产条件进一步降低石灰消耗。

随着石灰消耗的降低钢铁料消耗也随之降低, 2012年翼钢炼钢分厂石灰消耗降到历史水平最低,钢铁料消耗也降到了自投产以来的最低值。随着石灰用量的降低使得钢渣生成量也随之减少,成渣量减少,喷渣量少,钢渣中带走的铁减少,由于一般炼钢吹炼的气相和炉渣均是强氧化性的,渣中FeO含量约为10%—15%,有的甚至高达20%,渣的减少使得铁损降低,其综合效果是钢水收得率提高,钢铁料消耗降低。

2 石灰消耗与钢铁料消耗的关系

2.1 优化造渣工艺, 降低石灰消耗

石灰是转炉造渣的主要原材料, 石灰熔化成渣过程需要大量的FeO 和热量, 石灰用量大自然就会造成钢铁料消耗升高, 因此炼钢厂都不希望石灰加入量过多。为降低石灰消耗,翼钢对造渣制度做了科学的改进。

2.1.1 石灰加入量的控制。

为了精确控制转炉石灰加入量, 避免不必要的浪费和加入量不足引起的质量波动,根据混铁炉铁样硅含量计算每炉的石灰理论加入量,再根据实际情况稍作调整,有效的避免了石灰的浪费。

2.1.2 低渣量炼钢

随着铁水条件的改善, 翼钢以科学理论为依据, 提出在转炉铁水硫和磷不高的情况下适度的降低石灰用量, 通过努力工作,在产品质量不受影响的前提下, 转炉终渣平均碱度降低至2.4-2.6, 减少了转炉渣量, 从而降低了钢铁料消耗。

2.1.3 渣中FeO 控制

按吨钢渣量100 kg 计算,转炉终渣FeO 每升高1% , 钢铁料消耗就会相应增加0. 78 公斤/吨钢, 因此降低转炉终渣FeO 含量有利于钢铁料消耗的降低。为此翼钢提出改进工艺制度,优化倒炉补吹工艺, 在保证整个吹炼过程化好渣的前提下有效降低转炉终渣FeO 含[1]。

2.2 少渣量操作,依据热平衡降低转炉喷溅

冶炼过程中热量富于,操作者在冶炼过程中需加入降温剂或石灰等渣料来消除热量富于,则造成炉渣铁损过高,甚至导致炉况恶化,热量不足终点温度低,操作者常常以增加吹炼时间来满足出钢温度的需求,则同样会造成炉渣铁损和吹损过高以及路况危机[2]。无论是热量富于还是热量不足,都会带来操作困难,造成转炉钢水消耗升高,因此由于石灰加入量的降低,转炉终渣碱度均在控制2.4-2.6,翼钢重新计算热平衡,根据新的热平衡调整了铁水温度使其由1300℃降低至1270℃并稳定铁水温度,有效将低了转炉在冶炼过程中由于不均匀升温和过程枪位控制不合理导致C-O反应无法控制造成的喷溅和大渣量的泡沫性喷溅。

2.3 结论

由于渣量的大小直接影响渣中铁损和渣中FeO含量,采取优化工艺流程,优化炉料结构,减少渣量,降低终渣碱度减少渣量和重新计算转炉热平衡达到降低喷溅的目的,有效降低了转炉钢铁料消耗。石灰消耗掌握钢铁料消耗的命脉,降低钢铁料消耗首先要从降低石灰消耗措施入手辅之以其他措施才能使效果显著。

3 石灰消耗与炉底的关系

3.1 炉底上涨的原因分析

3.1.1 石灰加入量过高,导致炉底上涨

由于铁水成分中,硅、磷、硫含量的波动,致使在冶炼过程中,其一,会发生人为加料以保证钢水磷含量达到低水平的行为。其二,由于转炉硅含量波动导致冶炼过程中熔池温度高,会加料冷却,导致在冶炼过程中,形成一种多加料的操作习惯。高碱度、低温钢渣在溅渣、倒渣时在炉底堆积不断恶性循环导致炉底快速上涨。

3.1.2 溅渣料未化透导致炉底上涨

终渣氧化性强,溅渣过程中渣料化不透,溅渣完成后有渣料沉积

炉底,溅渣时打入溅渣料,整个溅渣过程不能使溅渣料化完,化透,倒渣时炉底会有部分沉积的渣料,下炉冶炼装入铁水废钢后会使得炉底的渣料凝结使得炉底厚度增加。

3.2 石灰降耗,解决炉底上涨问题

通过对热平衡的重新计算,合理石灰加入量,整个冶炼过程转炉均匀升温,石灰消耗的降低10kg/T后炉底上涨现象消除。出钢时不再有石灰颗粒堆积于炉底,解决了由于炉底上涨使得化渣难的问题。

3.3 结论

通过对石灰降耗的实践经验得出,石灰消耗在高于经验值时,会出现炉底上涨的问题。石灰消耗高经验值5kg/T时,炉底厚度会增加50—100mm/8h。

4 降低石灰消耗的措施

4.1 使用活性石灰降低石灰消耗。

(1)活性石灰在炼钢过程中的优势

翼钢公司炼钢自2012年起开始大量使用活性高的石灰。大大的降低了石灰消耗,提升了各类经济指标,因活性石灰具有高的化学纯度,活泼的化学性能因而在炼钢化渣过程中起到了显著作用,一些专家认为今后氧气炼钢工艺的最大改进主要是靠改进化渣操作和提高石灰质量来实现。用活性石灰代替普通石灰在炼钢中具有很好的技术经济效果。

(2)活性度为300ml,去除10%的粉末率则实际加入量比经验值低5kg/t,活性度降为270 ml时,实际石灰加入量应和经验值相同,即活度降低了30ml,入炉石灰增加了5.5Kg/t,则渣量增加2.36倍,即12.98Kg/t,按照渣中TfeO含量14%,钢珠损失8%计算,则增加铁损2.45 Kg/t。

(3)有效CaO的影响石灰加入量,考虑有效CaO为90%,去除10%的粉末率,则实际计划加入量等于经验值,若有效CaO含量降低5%时,实际石灰加入量比经验值增加了2.9Kg/t,则渣量增加6.84Kg/t,按照渣中TfeO含量14%,钢珠损失8%计算,则增加铁损1.30Kg/t。石灰质量的高低和稳定对转炉冶炼操作和生产成本的影响是巨大的,石灰生烧率高,SiO2高,造成有效CaO含量低,造成渣量增加,导致铁损增加。

4.2 对转炉根据现有的条件进行物料平衡和热平衡计算,优化装入制度。

4.2.1 翼钢50T转炉热平衡分析如下

入炉铁水及原料

铁水成分和温度

4.2.2 原材料成分

3.终点钢水成分和温度

|

|

C |

Si |

Mn |

P |

S |

温度 |

|

终点钢水 |

0.06% |

痕迹 |

0.11% |

0.017% |

0.020% |

1650 |

转炉物料平衡

以100kg铁水为计算基础,采用单渣法不留渣操作,碱度R=3.0,终渣(FeO)=15%.

造渣剂的成分及数量

|

矿石 |

1 |

kg/100kg铁水 |

|

炉衬侵蚀 |

0.5 |

kg/100kg铁水 |

|

轻烧 |

1.92 |

kg/100kg铁水 |

|

石灰 |

5.76 |

kg/100kg铁水 |

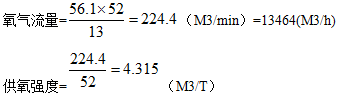

未加废钢时的氧气消耗

实际耗氧量=8.016kg

实际耗氧量体积=56.1(NM3/T铁水)

钢水量

元素氧化量:7.579kg

烟尘中铁损量:1.182kg

渣中铁珠重:1.080kg

矿石带入铁量:0.661kg

100kg铁水可得钢水质量=100-(7.579+1.182+1.080+0.661)=88.5kg

未加废钢时的物料平衡表

|

收入(kg) |

支出(kg) |

||

|

铁水 |

100 |

钢水 |

88.5 |

|

石灰 |

5.76 |

炉渣 |

11.43 |

|

矿石 |

1 |

炉气 |

13.148 |

|

轻烧 |

1.92 |

烟尘 |

1.6 |

|

炉衬 |

0.5 |

铁珠 |

1.06 |

|

氧气 |

8.061 |

喷溅 |

1.5 |

|

总计 |

117.24 |

|

117.24 |

4.2.3 转炉热平衡

转炉热平衡表

|

收入(KJ) |

支出(KJ) |

||

|

铁水物理热 |

119667 |

钢水物理热 |

122148.58 |

|

其中 |

|

炉渣 |

25569 |

|

C |

73422 |

矿石 |

3975 |

|

Si |

18689 |

烟尘 |

2605 |

|

Mn |

1846 |

炉气 |

21303 |

|

P |

1917 |

铁珠 |

1511 |

|

Fe |

6362 |

喷溅 |

2138 |

|

P2O5 |

1161 |

热损失 |

6936 |

|

SiO2 |

2631 |

废钢 |

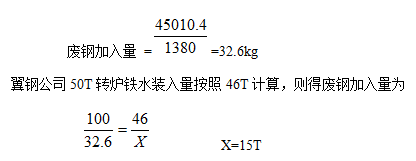

45010.4 |

|

烟尘氧化热 |

5519.4 |

|

|

|

合计 |

231196.5 |

|

231195.98 |

说明:由于翼钢50T转炉冶炼周期短、节奏快,则取热损失为3%

废钢吸热量计算=1380KJ/kg

则其废钢加入量为:

通过计算可知转炉富裕热量较大,所以通过铁水条件的变化调整混铁炉温度和废钢加入量来降低石灰消耗。

此外翼钢公司炼钢分厂采用低温快拉的生产组织模式模式,有效的降低了出钢温度,降低了石灰消耗。

5 结束语

通过提高石灰活性度,降低石灰用量给翼钢公司的各类经济指标带来了大幅度的提升,降低石灰消耗,提升各类指标的核心就是小渣量、快节奏冶炼,为了最大限度的提高石灰利用率,降低石灰消耗,采用多批次少批量的渣料加入方法,在冶炼前期采取低枪位强化熔池搅拌,以保证前期高氧化铁的脱磷条件,在中期通过高低枪位相结合的方式使熔池均匀升温。翼钢炼钢分厂石灰消耗比原来降低10kg/t,钢铁料消耗降低10kg/t,氧枪枪龄提高200炉/支,转炉炉龄提高3500炉,炉下车辆故障率降低75%,钢水成分合格率提高8%,转炉终点(成分、温度)双命率提高15%,降低石灰消耗,采取小渣量冶炼不仅有效的降低了钢铁料消耗、降低氧枪事故、遏制炉下车辆事故、有效缓解降溅渣后的炉底上涨现象,是低成本冶炼的好路子。

总之,降低石灰消耗好处说不尽,石灰消耗增加坏处说不完。

参考资料

[1] 降低钢铁料消耗的生产实践 李双武 王生金 周玉珍 河北冶金总第181期 2011年第1期 29-30

[2] 30T转炉降低钢铁料消耗的生产实践 许宁辉 李斌 何裕发 向华

[3] 冶金石灰生产技术手册 初建民 高时林 冶金工业出版社