吕永刚

(陕钢集团龙钢公司能源检计量中心)

摘要:详细阐述了龙钢公司转炉煤气回收系统运行情况,历年来公司为提高转炉煤气回收量所采取的措施,促进龙钢公司节能减排工作。

关键词:转炉煤气;回收;提高;节能减排

前言

转炉煤气进行回收和再利用是企业节能降耗,降低成本、提高效益的重要手段和措施,也是大型钢铁企业保护环境、节约能源应尽的义务和责任。转炉煤气回收工作对于减少废气排放、粉尘排放、改善周围环境、打造绿色龙钢具有十分重要的意义。同时转炉煤气的回收极大的改善了龙钢公司高炉煤气管网的压力平衡状况、有利地实现稳定操作、安全生产,为实现负能炼钢提供了可靠的保障。龙钢公司转炉煤气回收系统于2007年开始运行,迄今已安全运行十年。

1 转炉煤气回收工艺

1.1 质量标准

|

介质名称 |

项 目 |

单 位 |

标 准 |

|

转炉煤气 |

出站煤气含尘量 |

<10 |

mg / N m3 |

|

出站煤气压力 |

8-14 |

kPa |

|

|

出站煤气含氧量 |

<1 |

体积% |

|

|

|

出站煤气CO含量 |

>45 |

体积% |

1.2 工艺流程

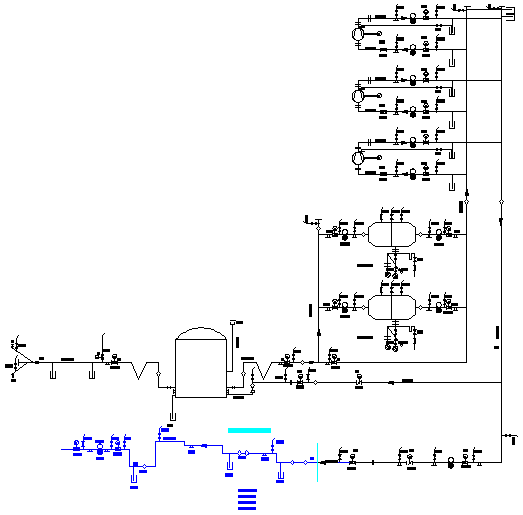

1.2.1八万转炉煤气回收系统工艺流程图

1.2.2三通阀组岗位工艺流程框图如下:

1.2.3工艺介绍

1.2.3.1由炼钢厂一次除尘风机的来的转炉煤气经三通切换阀、水封逆止阀、Φ2020×8柜前管道送至八万立方米转炉煤气柜,出柜转炉煤气经电除尘净化,加压站升压,送入转炉煤气用户和高炉煤气管网。

1.2.3.2本站设有八万立方米威金斯转炉煤气柜一座,型湿法电除尘3台(两用一备),MZ300-4500型煤气加压机3台(二用一备)。

2 转炉煤气回收现状

2.1 2006年11月,龙钢公司回收了3#、4#转炉的煤气。2010年8月,回收了1#、2#转炉的煤气。2012年5月,回收了炼钢新区5#、6#转炉的煤气。至此完成了对炼钢6座转炉的煤气回收。

2.2转炉煤气回收量统计:

|

煤气回收系统 |

投运日期 |

吨钢回收(Nm3/t) |

|||||||||

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

||

|

八万 |

2008.11 |

38.9 |

73.87 |

85.98 |

98.82 |

95.77 |

49.79 |

103.18 |

89.59 |

108.65 |

117.57 |

|

十万 |

2012.5 |

/ |

/ |

85.6 |

112.68 |

106.19 |

110.8 |

124.1 |

88.04 |

107.49 |

121.84 |

注:⑴2015年以前,转炉煤气回收量和消耗量分别统计,2016年以后回收量和消耗量统一按回收量计量。

⑵2011年8月,完成对1#、2#转炉煤气回收系统改造,八万回收量大幅度提升。

⑶十万转炉煤气柜2012年5月投运,扣除1-4月产量,吨钢转炉煤气回收量115.05Nm3/t。

⑷2015年-2016年3月八万气柜大修改造,回收量较低。

⑸2017年受华富机组故障影响,八万放散3304炉,十万放散758炉;分别影响转炉煤气回收9.77Nm3/t和6.96Nm3/t;十万气柜因柜底板泄漏放散1417炉,影响十万转炉煤气回收13Nm3/t。

⑹2018年八万气柜定检放散388炉;八万水封逆止阀故障检修放散273炉;设备故障36炉;十万气柜定检放散1104炉,设备故障放散179炉。

⑺2019年统计数据截止到9月份。

⑻对转炉煤气回收指标统计仅以实物量为主,而不是以能量为单位统计,与行业标准还有一定差距。

3 提高转炉煤气回收量措施

3.1 2011年8月完成1#、2#转炉回收系统改造:

2007年11月龙钢公司完成了八万煤气柜建设并投运,顺利实现了3#、4#转炉煤气回收,开启了转炉煤气回收先河。但由于系统在设计过程中只对炼钢老区两座转炉进行回收,对1#、2#转炉的煤气未进行回收,2011年7月至8月,在3#、4#转炉回收煤气的基础上,完成了对1#、2#转炉煤气回收系统改造,顺利投运了1#、2#转炉煤气回收系统,完成了对炼钢老区转炉煤气的全部回收利用。

3.2 2012年5月,回收炼钢二区转炉煤气

2011年,公司在顺利实现了炼钢老区转炉煤气回收改造以后,着手对炼钢新区转炉煤气进行回收,2012年5月完成了炼钢新区转炉煤气回收改造,至次完成了炼钢新区转炉煤气回收系统改造,对炼钢转炉煤气全部进行了回收,且炼钢新区回收改造实施以来,指标不断刷新,效果显著。

3.3.对炼钢老区风机进行了改造

炼钢老区1#、2#小风机氧含量高导致转炉煤气不达标,放散量较大。小风机管道密封性不好,吸入空气,造成氧含量高,不能满足回收要求。2012年3月,对炼钢老区1#、2#风机进行了升级改造,改造后未出现转炉煤气因氧含量高而导致放散,提高了转炉煤气回收量。

3.4 2013年,转炉煤气回收实现了对CO浓度的双限控制,煤气回收量大幅提升

经过几年摸索和总结,发现传统氧分析仪分析滞后时间长,造成回收时间较短,严重影响转炉煤气回收指标。为了提升转炉煤气回收量,组织工艺和自动化人员深入研究煤气回收问题,实现了转炉煤气回收的“双限”控制,获得了国家专利;并在原专利的基础上,不断完善放大功能,将回收限值数据改造至WICC操作画面上,有利于操作工根据工艺变化及时修改限值参数,提高转炉煤气回收量。

3.5 2015年12月至2016年3月完成八万气柜大修改造

由于八万回收系统在设计时只考虑回收3#、4#转炉的煤气,未考虑1#、2#转炉。炼钢老区四座转炉同时回收时,柜后管道、电除尘和加压机不配套,造成转炉煤气不能全部回收,时有放散。为了回收全部的转炉煤气,公司于2015年12月至2016年3月,对八万气柜回收系统进行了改造。增加了一台电除尘,并更换了三台加压机等附属配套设备,提升了八万转炉煤气回收装置水平,为八万转炉煤气回收系统可靠运行提供了可靠的保障。

3.6 关键设备氧分析仪:

3.6.1 氧分析系统工作是否正常直接决定着转炉煤气回收的安全性及回收量。氧分析系统工作不正常轻则影响煤气回收量,重则危及整个煤气回收系统的安全。因此,氧分析系统出现故障能否快速及时排除,在转炉煤气回收系统中显的非常重要。根据多年对转炉煤气回收氧分析维护经验,总结转炉煤气回收氧分析仪系统故障判断与排除,组织仪表维护人员学习研究,提供维护参考经验,大幅度降低了氧分析仪对转炉煤气回收的影响。并将氧分析仪内部的固态继电器改为一般继电器,降低了转炉煤气放散炉数。

3.6.2.目前煤气分析仪采用西门子U23分析仪,分析仪安装在一次风机后烟气道管上,转炉吹炼时的烟气通过采样预处理系统用膜式泵抽取,经二级过滤、除湿后送入主机进行分析,可同时检测转炉烟气中的CO、O2的含量。烟气中CO和O2合格后,开始回收转炉煤气,从而实现转炉冶炼时转炉煤气的自动回收/放散。该分析仪为转炉煤气的回收提供了有效的安全保障,但目前也暴露出一些问题。

⑴、分析仪的在线取样预处理取样系统的取样管及探头易腐蚀、堵塞,备品备件消耗及维护、标定工作量大。

⑵、分析仪主机受背景气体、粉尘干扰等问题的制约,严重的影响了转炉煤气回收。

⑶、分析仪滞后时间长,氧枪给定信号后,2分钟后才开始回收煤气。

⑷、氧枪提起后部分合格的煤气不能回收,影响煤气回收量。

⑸、分析仪停电后,必须等半小时重新效验后方可正常运行。

3.6.3 2017年8月份十万三阀组U23分析仪更换为LGA激光气体分析分析仪

光谱分析利用不同气体成分均有不同的特征吸收谱线及气体浓度和红外或激光吸收光谱之间存在的Beer-Lambert[1]关系,通过检测对被测气体吸收谱线的吸收大小(即激光强度衰减信息)就可获得被测气体的浓度。

⑴不受背景气体交叉干扰:

⑵不受粉尘和视窗污染干扰:

⑶不受被测气体环境参数变化干扰:

⑷无需预处理、回收与氧枪信号无关:

⑸分析仪停电后来电即可运行,不需重新效验。

对十万三阀组两台分析仪更换后,回收时间延长了60-100秒,吨钢回收量增加了2.8-4.6m3/t。

2018年10月份完成八万3#、4#激光分析仪安装工作,回收时间延长了100-120秒,吨钢回收量增加了10-12m3/t。(取样管较长)

2019年4月份完成八万1#、2#激光分析仪安装工作,回收时间延长了100-120秒,吨钢回收量增加了10-12m3/t。(取样管较长)

经过2019年4月份全面改造后转炉煤气回收量得到了全面提升,均达到120m3/t,均达到行业平均水平以上。

3.7、关键设备加压机维护:

转炉煤气加压机故障率高,运行周期短。加压机故障导致不能将回收的转炉煤气输送出去,从而影响转炉煤气回收量。对加压机维修经验进行总结,编制了《煤气加压机维修标准化手册》,并组织维修工进行培训,规范了煤气加压机的维修,延长了设备的使用寿命。同时改变电除尘运行方式,由原来两开一备改为三台同时运行,提高除尘效果,检修周期由原来的3个月改为2个月,第三电除尘上水增加了提篮式过滤器,防止喷头堵塞,目前,煤气加压运行周期由原来的1个半月提高到了6个月,减少了因加压机故障而导致转炉煤气放散。

4 制约转炉煤气回收瓶颈

4.1 炉口微正压控制

二文一塔净化工艺流程,这种工艺流程以串联文氏管为净化装置,其净化率较高,并由可调喉口文氏管与活动烟罩配合实施炉口微差压控制,为最大限度回收转炉煤气创造了条件。公司目前由于烟罩系统存在问题,不能实现烟罩上下移动,不能实现炉口微正压控制,是制约转炉煤气回收的主要瓶颈所在,有待日后进一步提升。

4.2 系统匹配问题

影响转炉煤气回收量的“瓶颈”在于回收系统与煤气输送、加压系统等不匹配等因素,公司有待进一步优化升级转炉煤气系统、达到合理匹配,为全面提升转炉煤气回收奠定坚实基础。

4.3 人员意识

转炉煤气回收好坏不仅只取决于转炉煤气回收量的大小,而且与转炉煤气回收热值高低,应综合考虑转炉回收能量指标,目前这方面知识还需要进一步宣贯,从而为全面提升转炉煤气回收能量奠定坚实的基础。其次转炉煤气回收作为炼钢副产品,各级人员重视程度还有待提高,对降低炼钢成本、实现负能炼钢起着决定性的作用,对环保达标排放也不容忽视。

5 结束语

通过采取各种措施,龙钢公司的转炉煤气回收量有很大地提高,提高转炉煤气回收量,不仅能有效降低炼钢工序生产成本,为实现“负能”炼钢打下基础,而且能极大降低钢厂污染物排放总量,实现清洁生产。随着设备升级换代,人员操作水平日益成熟,转炉煤气回收还有潜力可挖,将龙钢公司转炉煤气回收提高到一个更高的水平,创建能源节约型绿色钢铁企业而奋斗。