刘理军

(新疆和钢新能科技股份有限公司)

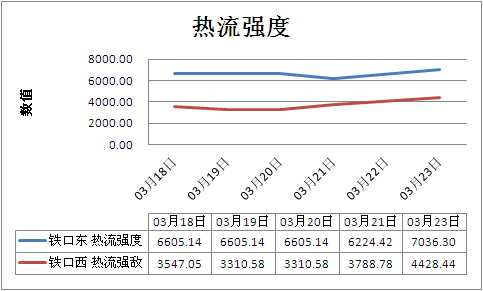

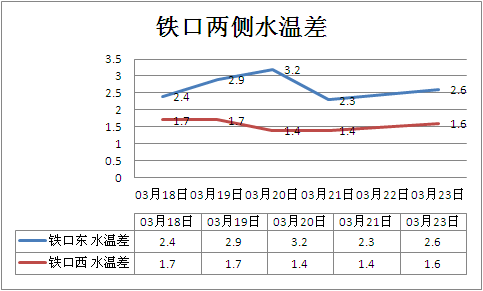

本次某高炉开炉后,在测量监护炉底一层和炉缸二层冷却壁的出水温差热流强度时发现,铁口西侧的冷却壁热流强度在持续升高,由开炉初期测量的1.8℃,21日上升到2.5℃,23日上午上升到3.1℃,23日下午又降至2.5℃。

1 现状分析

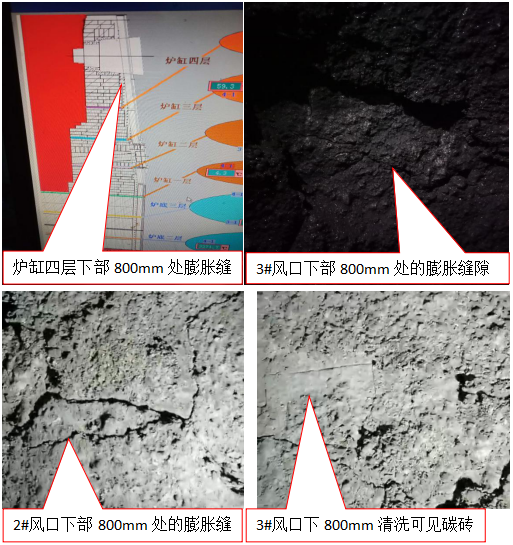

2.1 2020年3月10日拔炉完进入炉缸后,炉缸现状

1、3#风口下部800mm处的最外侧小块碳砖之间有膨胀缝隙。

2、原因分析:受冬季两次开停炉、死铁层膨胀、收缩,导致炉缸环形碳砖出现裂缝、但从拔炉直观分析,碳砖清洗可见,碳砖无侵蚀脱落现象;

3、采取措施:

(1)开炉时,此风口暂先堵住,待冶炼几炉高硅铁后再开此风口;

(2)开炉后,看水大班长必须每天将重点部位(3#风口下部、铁口区域、二层冷却壁等)测量的热流强度发到工作群内,有异常要及时汇报。要求三班工长做好监督。

2 炉缸三层热电偶现状

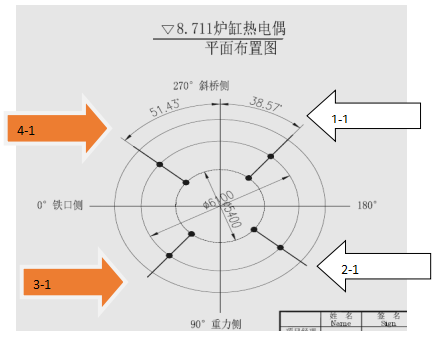

1、炉缸热电偶整体分布情况及当前值(2020年3月24日16:30时数据)

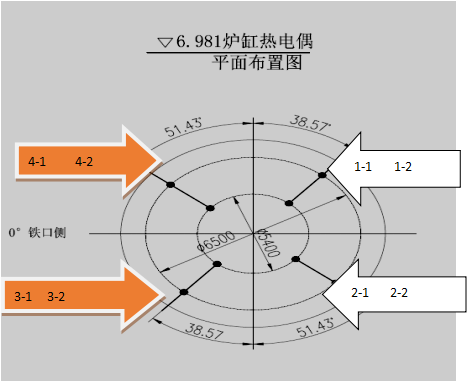

2、炉缸第二层热电偶温度分析(铁口下方热电偶,标高6.981)

(1)热电偶分布及插深;575mm 805mm 耐材厚度;1150、

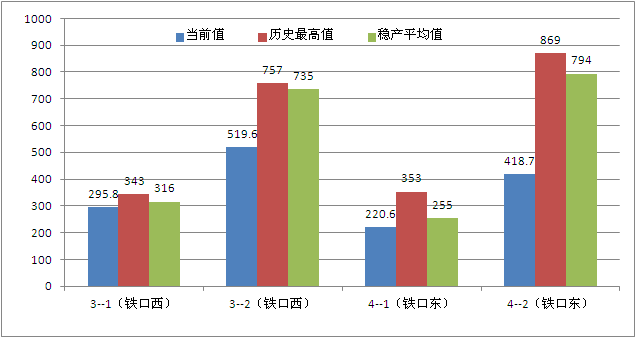

(2)炉缸二层温度数据对比分析

|

炉缸第二层热电偶温度分析 |

|||

|

范围 |

当前值 |

历史最高值 |

稳产平均值 |

|

3--1(铁口西) |

295.8 |

343 |

316 |

|

3--2(铁口西) |

519.6 |

757 |

735 |

|

4--1(铁口东) |

220.6 |

353 |

255 |

|

4--2(铁口东) |

418.7 |

869 |

794 |

情况分析:此处碳砖砌筑总厚度1150mm、热电偶插深第一点575mm、第二点805mm,第二点热电偶数据工作正常未烧坏、证明碳砖侵蚀未到805mm处,且两点温度均未达到历史最高值及历史平均值,故可判定热电偶区域碳砖未侵蚀至805mm范围以内,属于安全状态;

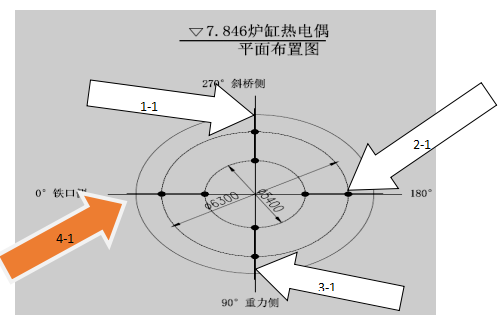

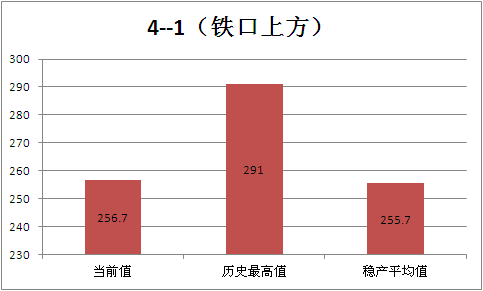

3、炉缸第三层热电偶温度分析(铁口上方热电偶,标高7.846)

(1)热电偶分布及插深;690mm 耐材厚度;1035mm

(2)炉缸三层温度数据对比分析

|

炉缸第三层热电偶温度分析 |

|||

|

范围 |

当前值 |

历史最高值 |

稳产平均值 |

|

4--1(铁口上方) |

256.7 |

291 |

255.7 |

情况分析;4-1温度,角度处于铁口正上方、插入耐材深度690、此处总耐材深度1035mm、目前温度接近稳产时平均水平,未达到历史最高值,证明此处电偶温度正常,属于安全状态;

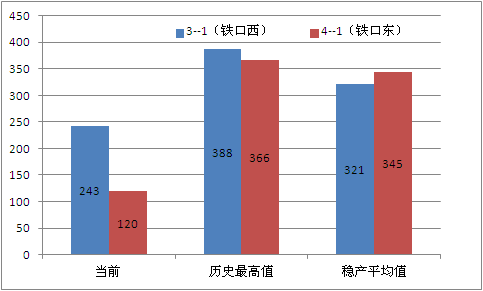

4、炉缸第四层热电偶温度分析(二、三层冷却壁中间,标高8.711)

(1)热电偶分布及插深;520mm 耐材厚度;750mm

(2)炉缸四层温度数据对比分析

|

炉缸第四层热电偶温度分析 |

|||

|

范围 |

当前 |

历史最高值 |

稳产平均值 |

|

3--1(铁口西) |

243 |

388 |

321 |

|

4--1(铁口东) |

120 |

366 |

345 |

情况分析;3-1、4-1热电偶处于第二代、第三代冷却壁接缝处,此处耐材砌筑厚度750mm、热电偶插深520mm深度,角度处于铁口东西两侧,当前温度与历史最高温度、稳产平均温度相比,均低于此处温度,证明此热电偶范围内碳砖侵蚀正常,属于安全状态;

铁口两侧热电偶分析总结;通过对铁口两侧热电偶总计三层、五处数据分析,当前热电偶温度均未超出高产稳产时历史最高值、及稳产平均值数据,热电偶工作状态正常,证明热电偶范围内环形碳砖侵蚀正常,属于安全工作状态。

3 炉缸炉壳开裂现状

炉壳开裂现象总计出现三次;

第一次;2018年8月份左右,三四号分口下方炉壳开裂、从分口平台处一直开裂至炉底,焊缝长度约4.5米,当时利用检修机会找外协单位补焊;至2020年3月24日,此焊缝二次开裂,目前还未补焊;

第二次;2020年元月份开炉后、2号风口下方炉壳开裂、与3#分口下方大致相同,焊缝长度约4.5米,在疫情停产期间补焊完成,目前无裂缝;

第三次;在疫情停产检修期间,炉缸压浆时,正南面炉壳开裂约2米焊缝,当即补焊处理,目前无泄漏;

照片如下;

通过炉缸炉壳焊缝频繁开裂现象看出,炉壳开裂一般处于开炉后7-10天左右、此时处于死铁层融化阶段;死铁层凝固时,导致炉缸耐材收缩产生缝隙,开炉时大量串煤气,使得炉壳温度升高,热涨冷缩,炉壳产生局部应力;炉缸死铁层融化阶段,炉缸耐材膨胀,加之炉缸串煤气现象炉壳升温,导致炉壳热应力无法释放,焊缝开裂。

预防措施:再次出现停炉、开炉炉时、将炉缸灌浆孔部分打开,及时释放炉缸应力及压力,及时排除开炉产生的水蒸气及余压,待炉缸死铁层完全溶化后,关闭压浆孔,可防止部分炉缸热应力集中导致炉壳开裂问题。

4 铁口两块冷却壁热流现状

1、铁口两块冷却壁水温差及热流强度

2、热流强度计算

|

冷却壁热流强度测算结果[2020年3月23日16:00:00] |

|||||||||

|

测试点 |

水压 |

水流时间 |

油桶容积 |

水管流速 |

水温差 |

冷却面积 |

热流强度1 |

热流强度2 |

备注 |

|

铁口西 |

常压水 |

90 |

205 |

8200.00 |

2.6 |

3.03 |

29552.48 |

7036.30 |

双联 |

|

铁口东 |

常压水 |

88 |

205 |

8386.36 |

1.6 |

3.03 |

18599.46 |

4428.44 |

双联 |

|

2层2 |

常压水 |

86 |

205 |

8581.40 |

2.0 |

3.16 |

22811.30 |

5431.26 |

双联 |

|

2层3 |

常压水 |

83 |

205 |

8891.57 |

1.6 |

3.16 |

18908.65 |

4502.06 |

双联 |

|

2层9 |

常压水 |

101 |

205 |

7306.93 |

1.8 |

3.16 |

17481.14 |

4162.18 |

双联 |

|

2层10 |

常压水 |

98 |

205 |

7530.61 |

1.1 |

3.16 |

11009.95 |

2621.42 |

双联 |

|

2层12 |

常压水 |

89 |

205 |

8292.13 |

1.1 |

3.16 |

12123.31 |

2886.50 |

双联 |

|

2层13 |

常压水 |

100 |

205 |

7380.00 |

1.7 |

3.16 |

16675.06 |

3970.25 |

双联 |

|

正常值≤16750 报警值≤29310 警戒值≤37680 事故值≤50240 单位:KJ/(m2.h) |

|||||||||

|

正常值≤4002 报警值≤7002 警戒值≤9002 事故值≤12002 单位:KcAl/(m2.h) |

|||||||||

原因分析:

1、铁口西侧冷却壁水温差比其他同带冷却壁水温差高出1.0-1.5度,热流强度高出约2000 KcAl/(m2.h),3月23日热流值达到7036.30 KcAl/(m2.h),已达到报警值,此处处于薄弱区,需加强管理警惕;

2、由于冷却壁均为双联,水流速8200kg/h,相比B炉9400 kg/h流速较低,后期需改为单联进水,提高流速,增加冷却强度。

现状分析总结;

1、铁口两侧炉缸环形碳砖存在收缩缝隙,存在串煤气隐患,需采取高减、高硅、钒钛等护炉措施;

2、铁口两侧热电偶温度均未超出历史最高值及历史平均值,若达到历史最高值,证明热电偶范围内碳砖侵蚀正常,处于安全工作状态;

3、炉缸炉壳焊缝频繁开裂,炉缸串煤气严重,炉缸需压浆处理,并注意再次出现开停炉期间,炉缸灌浆孔打开及时泄压释放应力,防止炉壳再次开裂。

4、铁口西侧冷却壁热量强度达到警戒值,需警惕管理,冷却壁水管改为单联,增加冷却强度。

5 预防措施

5.1 完善日常数据监测及分析、形成常态管理、达到预警目的

1、水温差及热流台账;增加炉缸一、二带冷却壁水温差及热流台账、形成日监测、旬总结分析制度,由看水班落实;

2、炉皮测温台账:增加炉缸炉皮测温制度,每班测温一次,建立测温台账,由看水班执行,发现异常数据,及时采取炉皮降温措施;

3、铁口周围热电偶台账:对铁口两侧、上下区域三层、五处热电偶温度单独建立台账,进行单独分析,每旬分析一次,进行总结,达到预警作用,由工长负责落实,如下表:

|

炉缸第二层热电偶温度分析 |

||||||

|

测温点 |

3月25日 |

3月26日 |

3月27日 |

。。。 |

历史最高值 |

稳产平均值 |

|

3--1(铁口西) |

295.8 |

|

|

|

343 |

316 |

|

3--2(铁口西) |

519.6 |

|

|

|

757 |

735 |

|

4--1(铁口东) |

220.6 |

|

|

|

353 |

255 |

|

4--2(铁口东) |

418.7 |

|

|

|

869 |

794 |

|

炉缸第三层热电偶温度分析 |

||||||

|

测温点 |

3月25日 |

3月26日 |

3月27日 |

。。。 |

历史最高值 |

稳产平均值 |

|

4--1(铁口上方) |

256.7 |

|

|

|

291 |

255.7 |

|

炉缸第四层热电偶温度分析 |

||||||

|

测温点 |

3月25日 |

3月26日 |

3月27日 |

。。。 |

历史最高值 |

稳产平均值 |

|

3--1(铁口西) |

243 |

|

|

|

388 |

321 |

|

4--1(铁口东) |

120 |

|

|

|

366 |

345 |

5.2 铁口两块冷却壁改为单联,增加冷却强度

1、生产期间,将铁口两块冷却壁单联水管提前布置到位,利用修风机会,及时更改为单联;

2、利用月检修,对铁口两块冷却壁进行反吹,防止杂物泥浆沉淀,影响冷却水流速及流量。

5.3 采取阶段性护炉措施

根据炉缸热电偶温度、串煤气现象、冷却壁热流强度情况,采取定期护炉措施;如钒钛护炉、高减高硅低硫护炉等措施,由工段提出,厂部商量后采取;

5.4 采取炉缸压浆、炉壳补焊、治理炉缸串煤气问题

利用本月月检修机会、对开裂炉壳进行补焊,并对炉缸进行压浆,压浆采取修风压浆、复风期间压浆,两次压浆,杜绝串煤气现象;

5.5 重点关注铁口周围热电偶温度变化,及时掌握碳砖侵蚀情况

根据铁口两侧三层、五处热电偶数据单独台账,若温度超出稳产平均值、采取护炉措施、超出历史最高值,采取缩小分口措施、若两点式热电偶第一点烧坏,必要时采取堵风口,降低冶强措施;

5.6 工长熟练掌握紧急事故处理措施

一旦有事故发生,立即减风泄压,立即开放风阀、重力放散阀泄压。

6 处理效果

高炉生产期间,铁口两侧冷却壁热流强度超出警戒值,高达14036.30 KcAl/(m2.h),随时有可能发生烧穿,造成重大安全事故的隐患,通过上述措施,经过一段时间的生产后,热流强度降至6500KcAl/(m2.h),达到安全生产的标准。