张崇尧1,刘卓民2,王如伦1,周勃延2,田陆2

(1. 翼城钢铁有限责任公司,山西省临汾市,041000)

(2. 衡阳镭目科技有限责任公司,湖南省衡阳市,421001)

摘要:转炉炉口的火焰信息和熔池碳含量及温度之间存在紧密的联系。炉口火焰的颜色、亮度等表征了钢水温度的高低,而火焰的形状、纹理等则预示着钢水含碳含量的多少。通过采集和分析炉口火焰信息,对钢水碳含量和温度进行预报,可以克服人工经验炼钢稳定性差,终点命中率低的缺点,现场实验表明,当终点碳含量<0.1%,控制范围为±0.02%时,碳命中率大于90%,温度控制范围为±15℃时,温度命中率大于90%,满足转炉炼钢终点的要求。

关键词:终点控制;火焰;图像处理

1 前言

终点控制是转炉冶炼后期的一个关键操作,准确命中终点有利于提高钢厂生产效率、减少能源和原材料浪费、提高钢材质量[1]。转炉炼钢终点控制技术的发展可以分为四个阶段:人工经验炼钢阶段、静态模型控制炼钢阶段、动态控制阶段以及全自动冶炼。目前,全自动冶炼仅在少数大型钢厂使用,如新日铁,神户制钢等,采用较多的是动态控制技术,包括副枪和炉气分析两种方法[1-4]。副枪控制精度高,但是设备价格昂贵,探头消耗大,同时对炉容要求严格,一般要求120t以上,难以满足我国以中小钢厂为主的现状[5]。烟气分析技术不受炉容限制,但是对原材料要求高,对钢厂自动化要求高,同时其价格昂贵,且质谱仪属于精密仪器,在钢厂炼钢环境下,气体标定周期短,采样头更换频繁,维护量大[6]。

镭目公司开发的火焰信息终点预报系统,通过采集和分析炉口火焰信息,预报熔池碳含量和温度,指导提枪操作。该系统远离转炉,维护量低,对提高我国转炉冶炼水平,提升钢材质量具有积极意义。

2 系统组成

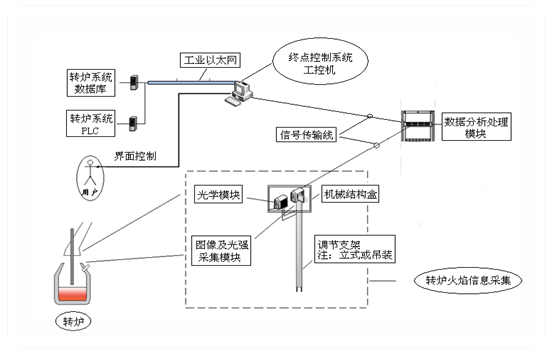

系统主要由机械密封结构、光学模块、光强采集模块、视频采集模块、数据处理模块、工控机等部分组成,如图1所示。

光强采集模块:用于将光强信号变成电信号再变成数字信号便于计算机分析处理,采用硬件滤波电路、软件算法修正等方法来滤除噪声、降低采样的失真率。

视频采集模块:采用工业摄像机、大变焦自动镜头、高精度图像采集卡,保证采集图像的真实有效。

数据处理模块:现场噪声及光照、灰度偏移、几何变形、原因使得图像变得模糊不清,影响分析精度,采用中值滤波、直方图修正、直方图均衡化等技术有效降低火焰图像的失真率、滤除噪声、还原图像真实信息。

图1 火焰分析系统组成

3 系统工作原理

3.1 碳含量预报原理

炼钢末期,碳含量的变化在火焰形状、纹理等多个方面发生变化。因此,在传统的人工判断基础上,通过计算机智能图像识别来对末期碳含量进行标定,进而对钢水中碳含量做实时预报。

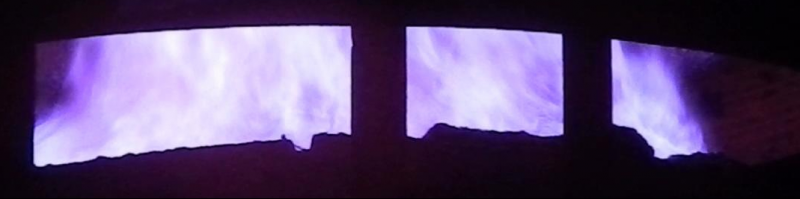

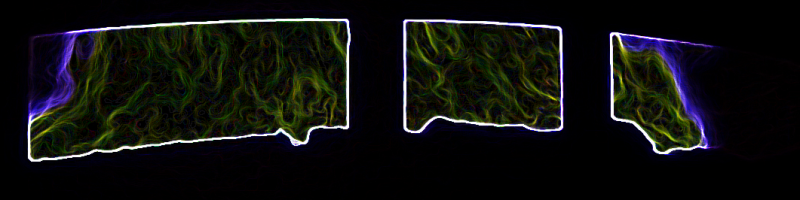

通过计算机图像处理,对火焰的原形态(通过滤镜得到的图像)做边缘、中心纹理的提取,如图2及图3所示。

图2 滤镜过滤后火焰的原始形态图像

图3 经过计算机图像处理后的火焰特征图像

每秒实时采集多张图像,对每一张图像做特征提取,然后把提取出来的纹理,边缘特征转为量化值。

火焰特征量化利用图像的灰度共生矩阵GLCM(Gray-level co-occurrence matrix from an image)。灰度共生矩阵是像素距离和角度的矩阵函数,它穿越计算图像中定然距离和定然方向的两点灰度之间的相干性,来反映图像在方向、间隔、改变幅度及快慢上的归纳信息。

取图像(N×N)中任意一点(x,y)及偏离它的另一点(x+a,y+b),设该点对的灰度值为(g1,g2)。令点(x,y)在整个画面上移动,则会得到各种(g1,g2)值,设灰度值的级数为k,则(g1,g2) 的组合共有 k 的平方种。对于整个画面,统计出每一种(g1,g2)值出现的次数,然后排列成一个方阵,再用(g1,g2)出现的总次数将它们归一化为出现的概率P(g1,g2),这样的方阵称为灰度共生矩阵。距离差分值(a,b)取不同的数值组合,可以得到不同情况下的联合概率矩阵。(a,b)取值要根据纹理周期分布的特性来选择,对于较细的纹理,选取(1,0)、(1,1)、(2,0)等小的差分值。

当 a=1,b=0时,像素对是水平的,即0度扫描;当a=0,b=1 时,像素对是垂直的,即90度扫描;当 a=1,b=1时,像素对是右对角线的,即45度扫描;当 a=-1,b=-1时,像素对是左对角线,即135度扫描。

这样,两个象素灰度级同时发生的概率,就将(x,y)的空间坐标转化为“灰度对”(g1,g2)的描述,形成了灰度共生矩阵。

最终对灰度共生矩阵进行了如下的归一化:

![]()

R的取值分为两种情形:

① ![]()

② ![]()

通常可以用一些标量来表征灰度共生矩阵的特征,令G表示灰度共生矩阵,常用的特征有:

3.1.1 ASM(angular second moment)

![]()

也即每个矩阵元素的平方和。

如果灰度共生矩阵中的值集中在某一块(比如对连续灰度值图像,值集中在对角线;对结构化的图像,值集中在偏离对角线的位置),则ASM有较大值,若G中的值分布较均匀(如噪声严重的图像),则ASM有较小的值。

3.1.2 对比度(contrast)

如果偏离对角线的元素有较大值,即图像亮度值变化很快,则CON会有较大取值,这也符合对比度的定义。

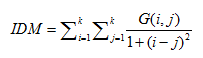

3.1.3 IDM(inverse different moment)

如果灰度共生矩阵对角元素有较大值,IDM就会取较大的值。因此连续灰度的图像会有较大IDM值。

3.1.4 熵(entropy)

![]()

若灰度共生矩阵值分布均匀,也即图像近于随机或噪声很大,熵会有较大值。

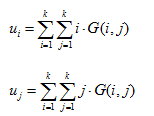

3.1.5 自相关(correlation)

![]()

其中

![]()

自相关反应了图像纹理的一致性。

根据以上原理,对整个末期火焰特征进行实时分析得出量化结果,最终通过对各个特征值的智能分析与计算,再结合炼钢过程相关参数的跟踪得到末期实时预报钢水碳含量的功能。

3.2 温度预报原理

根据辐射传热的观点:物体在每一个温度下都有一个最大辐射强度的波长,而且随着温度的升高,最大辐射强度的波长变短,物体的颜色由红变白。所以火焰的颜色在很大程度上反映了火焰的温度高低。

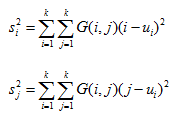

根据光辐射理论,当c2/λT远大于1时,在某个特定的波长下,单色辐照度为[7]:

![]() (4)

(4)

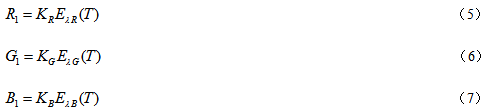

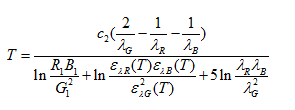

火焰图像经彩色CCD系统采集后按每像素24位方式存储,其中包括各8位的红色(R)绿色(G)蓝色(B)。对各自通道,通道采集值正比于各自的单色辐照度,若R1G1B1为CCD器件RGB通道的亮度,KRKGKB为各通道的光电相应特性系数,则得到:

对(5)、(6)、(7)式取对数,然后采用两两相比再相比的方法,即可得到要测的温度。

(8)

(8)

转炉炉口火焰的温度是由两部分混合组成的[1]:一部分是从钢水中逸出的CO气体所具有的温度,此温度实际上反映了钢水温度;另一部分是CO气体在炉口与氧进行完全反应后放出的化学热,使火焰温度升高,在一定碳含量下,其值可以认为是恒定的,因此可以从火焰颜色来计算火焰温度,进而计算钢水的温度。

四 系统使用效果

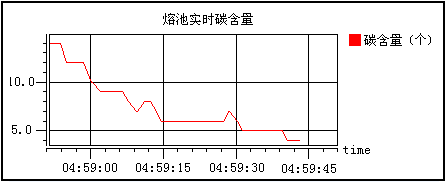

火焰分析系统目前已经在翼钢公司1#转炉上投入使用。现场采集某一炉次的对比度,自相关性等的曲线如图4(a)所示。从图中可以看出,进入冶炼末期以后,几个特征向量呈现出有规律的上升或下降的趋势。根据曲线下降或上升程度,建立后期碳含量实时预报制度,对于某一炉次,其预报曲线如图4(b)所示,从图中可以看出,随着碳含量降低,脱碳速率逐渐下降,符合实际冶炼规律。

图4 碳含量预报;(a)-光强曲线;(b)-碳含量预报曲线

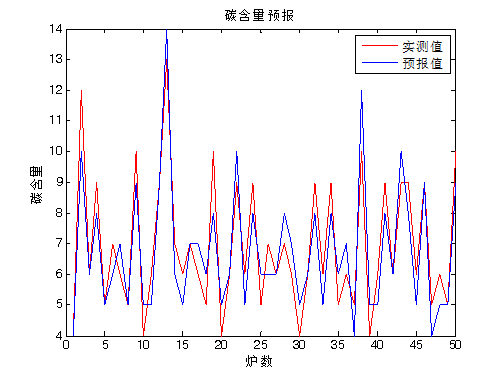

现场对50炉进行预报,14个碳以下,控制精度在±0.01%范围内,命中率达到90%以上,当终点碳含量小于0.07%时,命中率达到95%以上,预报效果如图5所示。

图5 碳含量实测值与预报值比较

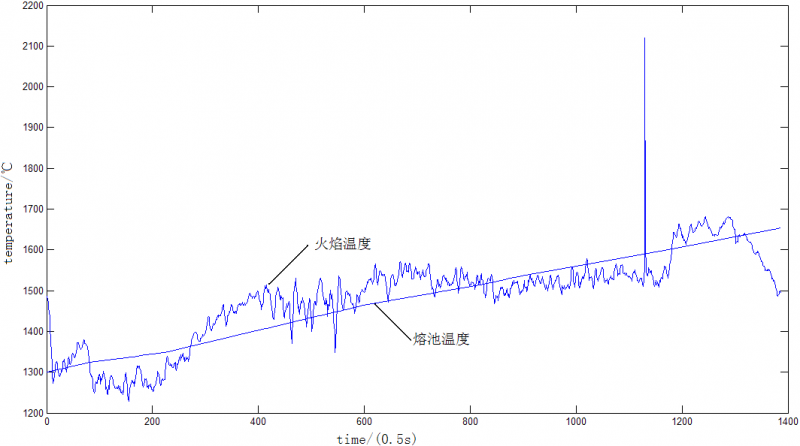

工业摄像机获得火焰实时图片后,系统基于RGB三色测温方法对火焰瞬时温度进行计算。通过不断的采集图片,连续地对熔池温度进行预报。整个炉次中炉口火焰的温度变化规律和熔池的温度变化规律如图6所示。从图中可以看出,随着冶炼进行,熔池温度一直呈上升趋势,火焰温度则是先上升然后快速下降。

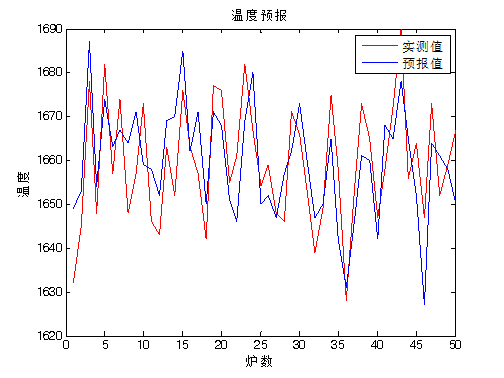

通过分析现场50炉的温度情况,终点控制精度在±15℃时,命中率达到90%以上,能够满足钢厂要求,预报效果如图7所示。

图7 温度实测值与预报值比较

5 结论

(1) 火焰分析系统基于光电技术、机器视觉和冶金原理,实时采集转炉炉口火焰光强和图像信息,能够用于熔池碳含量和温度预报;

(2) 当终点碳含量小于0.15%,控制范围±0.02%时,系统命中率在90%以上;当温度控制精度±15℃时,系统命中率在90%以上,符合钢厂使用要求。

参考文献

[1] 冯捷, 张红文. 转炉炼钢生产[M], 冶金工业出版社, 2006, 102-103.

[2] 孟祥宁, 张海鹰等. 转炉炼钢过程静态控制模型的改进[J]. 材料与冶金学报, 2004, 3(4): 246-250.

[3] G. J. Apeldoorn, P. D. Hubbeling, et al. 达涅利康力斯副枪系统的应用[J]. 钢铁, 2004, 39(11): 29-32.

[4] 吴明, 吴发达. 应用烟气分析直接出钢模式的冶金效果[J]. 中国冶金, 2008, 18(10): 33-36.

[5] 刘浏. 转炉全自动吹炼技术[J]. 冶金自动化, 1999, 4: 1-6.

[6] 何平, 刘浏等. 转炉激光炉气分析动态控制系统的开发[J]. 钢铁, 2007, 42(12): 20-24.

[7] 刘世才. 光辐射测量[M]. 北京理工大学出版社, 1991, 89-90.