刘帅

1 前言

现2#铸机为五机五流小方坯连铸机,之前漏钢率较高,一直在0.00013次/t左右,其中偏离角纵裂占比80%以上,漏钢问题始终是制约生产的重要因素,不仅造成二冷室设备恶化、增加了一线职工的劳动强度,同时由于处理漏钢,影响了正常的生产节奏,不利于生产稳定顺行。本文基于2020年初作业区组织的漏钢攻关,依据生产实际,对小方坯漏钢机理进行了多角度分析,并提出了一些具体的预防措施。

2 2#铸机设备情况及工艺参数

铸坯规格:160mm*160mm

铸机弧度:6m

结晶器水流量:118-122m3/h

过热度控制:20-40℃

拉速控制:1.8-2.2m/min

比水量:1.35L/kg

二冷冷却段:3段

配水形式:动态配水,Q=K (av2+bv+c)

2.1 漏钢数据统计

2019年漏钢数据统计见表1:

表1 2019年漏钢数据统计

|

角裂漏钢次数 卷渣漏钢次数 粘结漏钢次数 |

|

次数 87 7 5 比例 84.3% 9.8% 5.9% |

2019年全年共产生漏钢99次,其中角裂漏钢87次,占比84.3%,一般角裂漏钢多为工艺因素,偏离角纵裂漏钢经常发生在出结晶器下口零段足辊附近,距离铸坯棱部10-20mm,同时伴有铸坯角部凹陷,漏钢处裂口长度50-300mm,通过对工艺参数的优化和设备的定期检查维护,可降低角裂漏钢事故率。卷渣漏钢和粘结漏钢一般为操作因素造成,人为操作因素较多,可通过标准化管理,规范化作业来降低事故率。

图1 角裂漏钢 图2 卷渣漏钢

3 漏钢原因机理分析

小方坯出结晶器时,坯壳的角部比而部要薄,因为角部属二维传热,坯壳形成初期冷却强度大坯壳收缩形成气隙增加热阻导致坯壳减薄。相反,面部也会形成气隙,但在液态钢水静压力作用下紧贴铜壁、反而比角部的冷却强度大。出结晶器的角部坯壳较薄,在坯壳不均匀出处在应力集中,造成角裂漏钢几率高。

3.1 结晶器的影响

现结晶器冷却水流量均控制在118-122m³/h,由于凝固初期的强冷加剧了凝固坯壳的不均性,增加了漏钢的风险。结晶器使用后期铜管磨损严重,气隙增大在偏离角处铸坯组织粗大,应力集中,容易产生偏离角部裂纹,铜管后期生产过程中就会产生漏钢。

3.2 操作不当引起的漏钢

结晶器水口不对中,钢水冲刷坯壳,结晶器内流场不均匀,同时结晶器中的钢液温度冷却不均,铸坯壳薄厚不均漏钢;晶器液面波动大,保护渣容易形成渣条,液面波动容易捕捉渣条,易造成卷渣漏钢。

3.3 温度、拉速的影响

理论计算表明,在拉速等其他工艺条件一定时,过热度每上升10℃出结晶器的坯壳厚度约减少3%[2],因此过热度对结晶器出口处坯壳厚度的影响可忽略不计。但是高温钢液能在结晶器内引起搅动,会使已凝固的坯壳部分重熔。另外高温浇注也推迟了开始阶段钢液的凝固,使坯壳在相对时间内变薄。因此高温浇注增加了拉漏的可能性。

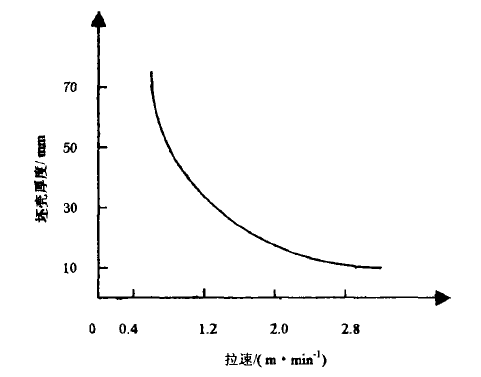

增加拉速,结晶器传出的平均热流增加。因而,结晶器铜壁温度也上升,而结晶器内单位重量的钢水传出的热量减小,导致坯壳厚度减薄。拉速每提高10%,结晶器出口坯壳厚度大约减少5%,因此拉速是控制结晶器出口坯壳厚度最敏感的因素。在小方坯实际操作中确定适合本厂铸机特点的合理温度拉速表,既能提高产量,又能把漏钢控制在较低水平。

图3 拉速与坯壳厚度关系

3.4 设备因素

连铸坯在强制冷却过程中产生热应力、组织应力,并且还要受到钢水静压力及拉矫过程中的机械应力,一旦在坯壳薄弱部位造成应力集中,便会引起铸坯纵裂[1]。板簧下或振动臂下存在积渣和残钢较多时,容易引起结晶器偏振,结晶器偏振引起坯壳受到外力,易将薄弱坯壳撕裂,在出结晶器下口时产生漏钢。

振动台出现变形左右高度不一致且高度差>3mm时,同样极易产生偏离角纵裂。

2019年6月29日-7月15日漏钢次数统计见表2:

表2 2019年6月29日-7月15日漏钢次数统计

|

1流 2流 3流 4流 5流 |

|

漏钢形式 角裂 角裂 角裂 振动台左右偏差mm 1 3 4 2 2 漏钢次数 0 3 5 1 0 |

图4 振动台偏差值与漏钢次数之间的关系

根据上表数据分析,振动台左右偏差超过3mm时,角裂漏钢次数明显增多,原因为振动台左右偏差过大时,坯壳局部气隙过大,坯壳形成不均匀,在气隙过大处,坯壳传热受阻,支晶粗大,应力集中

二冷水嘴因水质过硬或因漏钢水嘴堵塞严重时,易造成冷却强度不足,坯壳厚度不足以抵抗钢水静压力,而造成漏钢。

4 减少漏钢控制措施

加强在线铜管锥度与磨损程度的检查,将铜管锥度控制在1.1%左右,杜绝划痕lmm以上的铜管继续在线使用;稳定操作,保证浸入式水口插入深度为50-80mm,确保水口对中性;保护渣少加、勤加、均匀加,黑渣操作,渣层厚度30-50mm,液渣层厚度10mm左右,保证铸坯在结晶器内传热和润滑;稳定拉速,减少液面波动;对钢中的热裂纹倾向元素加以严格控制,尽量避开各成分的裂纹敏感区,比如Q195中的C冶炼时应该按下限控制;Q235中的C冶炼时按上限控制;加强炉后吹氩操作,提高钢水到平台温度合格率,严格控制钢水过热度在15-30℃之间,增加坯壳出结晶器厚度;停浇检修时加强对设备检查与维护,严格保证铸机设备精度控制在工艺要求范围之内,振动台左右偏差3mm之内,加强对二冷喷嘴检查与维护,保证二冷冷却强度。

5 效果及结论

2020年1月至7月2#机漏钢次数统计见表3:

表3 2020年1月至7月2#机漏钢次数统计

|

漏钢次数 1月 2月 3月 4月 5月 6月 7月 |

|

角裂 2 2 3 0 1 1 0 卷渣 1 1 0 1 1 0 0 粘结 0 1 0 1 0 0 3 |

由于导致小方坯漏钢事故发生的原因较复杂,一直是企业解决的难题,通过现场观察并结合理论分析,针对2#连铸机的漏钢类型,从设备工艺、生产组织和操作等方面入手,有针对性的采取有效措施, 2020年1月至7月共产生漏钢18次,同比漏钢率降低68%,漏钢事故率明显降低。

参考文献

[1]郑国强,岳帅,闫绍维. 连铸小方坯漏钢机理及预防措施[J].科技风,2012.

[1]王兆元,李中原,赵鑫. 降低小方坯漏钢工艺研究[J].包钢科技,2004.