杜镇钢 曹银平

(宝钢股份炼铁厂)

摘 要 以宝钢JNX70-3型焦炉为样本,从烘炉工艺角度对烘炉过程直行温度控制进行了深入研究,以煤气压力、废气盘吸力等调节手段为基础,探索实施了冷却通道升温新方案,总结了JNX70-3型焦炉烘炉实践过程中一些好的做法,确保了焦炉烘炉期间升温受控,炉体膨胀均匀。

关键词:JNX70-3型焦炉;烘炉;直行温度

直行温度作为烘炉过程重要控制指标,控制质量的优劣直接影响焦炉烘炉质量,对未来焦炉投产运行和一代炉龄有决定性影响。

直行温度分为机、焦侧直行温度,烘炉过程中直行温度主要是通过测定机、焦侧具有代表性的火道温度来进行标定,各燃烧室直行温度一般控制要求为全炉平均直行温度 ± 10℃ ,保持全炉各燃烧室直行温度的均匀性是确保焦炉耐材均匀膨胀的先决条件,也是确保焦炉整体密封性的重要因素。直行温度不均或偏差过大,将导致焦炉各部位膨胀不均,内部气体窜漏ꎬ炭化室炉墙平滑度和锥度出现偏差,对后期生产具有极大负面影响。

1 直行温度控制实践

宝钢JNX70-3型焦炉烘炉过程中主要是通过精细控制煤气压力、 制定冷却通道升温新方案、 调节等措施,降低直行温度偏差对炉体膨胀影响,提高烘炉升温管理水平。

1.1 煤气压力精细控制

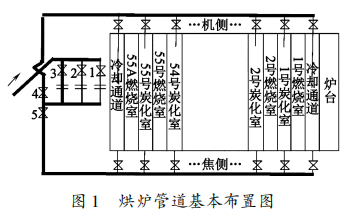

烘炉以COG 作为燃料,根据烘炉升温所需煤气量的不同,分阶段采用三种不同直径(D150mm、 D300mm 和 D450mm) 的管道往系统送气, 三根管道单独使用,但可以互相切换,每根管道均装有调节阀和流量孔板,用于调节总煤气量。 机、 焦侧的调节阀分别调节两侧的压力,每个炭化室的机、 焦侧各安装一只燃烧器, 每只燃烧器均设有调节阀和流量孔板,以控制单个燃烧器的煤气量, 燃烧器内有空气引入混合装置ꎬ前端装有喷嘴,焦炉烘炉管道的设置和调节阀门的分布如图1。

在烘炉的过程中,炉体升温是通过增加加热煤气流量来实现的,而煤气流量在微调时不易控制。因此宝钢 JNX70-3型焦炉通过逐步增加烘炉分配管压力的方法来实现升温控制, 即将目标温度与分配管压力一一对应,以管理火道温度为目标,调节机焦侧分配管压力,煤气量,从而达到温度控制的目的。

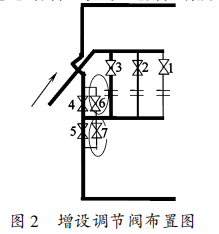

通过改变阀 4 和阀5 (D500mm) 的开度来进行压力调节,烘炉初期,升温速度必须很慢,以0.1—0.2℃/h的速度升温, 使用高热值的COG 加热, 决定了每次分配管压力调整量较小。 在 D500mm 的管线上操作不足 10m3 / h 的流量变化,原有调节设备的精度无法实现,加上大气温度、 风向等外界因素的影响,炉温的相对变化较大, 若调节不当,易造成烘炉温度失控,甚至出现降温的事故。 为此,在烘炉管线系统增设小口径的调节阀6 和阀 7 (如图 2, D150mm), 便于微调,从而精细控制分配管压力,保障直行温度升幅均匀。

1.2冷却通道升温新方案

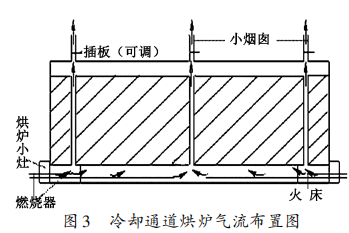

冷却通道介于焦炉边燃烧室和抵抗墙之间,是焦炉纵向压力传递的“过渡区”,是燃烧室的高温至抵抗墙的常温的 “缓冲区”,烘炉时,冷却通道两侧装有小灶,一根长约 6 ~7m的燃烧器伸入通道内,燃烧器前段、 中间和尾部各有一个燃烧口,前面装有调节阀和孔板用于调节煤气量,炉顶区设三个小烟囱排废气,烟囱高度 2m,烟囱中部设插板,调节各个烟囱废气量的分配比例,具体构造如图3。

冷却通道的升温与立火道升温有所不同,开始时与立火道同步升温,当温度达到 500℃ 后停止加热,此处往后所需的热量由端炭化室经端燃烧室传来, 直到烘炉结束ꎮ

当焦炉烘炉升温到达800℃ 以上时, 可以转 为正常加热, COG 从煤气管道经下喷管进入燃烧室内燃烧加热,每 30min 换向一次,奇数燃烧与偶数燃烧状态互换。

在烘炉过程中,燃烧室的热量来自两边相邻炭化室,边燃烧室只有一边靠炭化室,另一边靠冷却通道, 当冷却通道升温至 500℃ 后不再加热,其保温所需的热量通过边燃烧室从端部炭化室传递过来,因此端部炭化室热负荷非常大,使边燃烧室获得的热量偏少,导致膨胀不到位而产生窜漏。

正常生产时, 焦炉冷却通道的实际温度在800 ~ 850℃,根据这一情况,制定冷却通道新的升温方案,将冷却通道的升温最终目标值由 500℃提高到 800℃ ,在烘炉过程中,冷却通道与火道同步升温,达到 500℃ 后仍不熄火。

这样既可保证边燃烧室的供热,稳定边燃烧室的直行温度,也可保证冷却通道的膨胀不滞后。

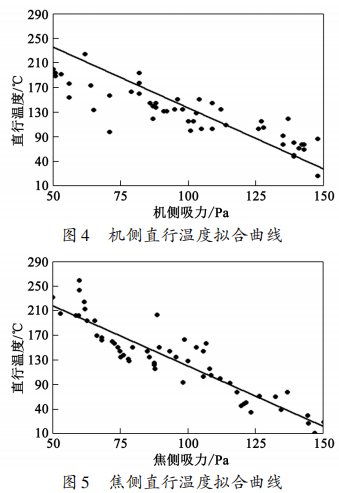

1.3 废气盘吸力与直行温度控制模型

在实际烘炉过程中,废气盘吸力的调整是控制直行温度的可行途径,通过调整吸力,使热量在焦炉各室内达到均匀一致,保持直行温度的均匀性,通过统计焦炉烘炉过程中废气盘吸力和直行温度数据,研究两者之间的关系,得出机、 焦侧直行温度拟合曲线如图 4、 图 5。

分析烘炉测量数据, 得到机、 焦侧控制模型如下:

焦侧模型为:

TCS = 303PCS - 0P2CS

机侧模型为:

TPS= 384PPS - 0P2PS

式中: T 为温度,℃ ; P 为吸力, Pa; CS 为焦侧;PS 为机侧。

通过研究直行温度与吸力的控制模型,使直行温度控制更加简便快捷。

1.4 转正常加热初期小流量加热技术

转入正常加热后, 随着煤气管道管径的加大(D = 600mm), 即使流量翻板趋于全关,实际流量还是偏大,这样不但会使升温超过目标值,而且会使流量调节翻板失去可调性,解决问题的关键在于不将超量的煤气送入炉内,通常是将管道上的截止阀关小,但会制约管道内的煤气压力,当管道内的煤气压力过小时,一旦压力波动出现负压就可能导致回火爆炸,根据这一情况,对焦炉进行间断加热,即在保持较高 (超过目标值) 流量的前提下,单位时段内缩短焦炉的加热时间, 具体措施如下:

(1 ) 缩短交换机的换向周期, 由 1 次/30min, 改为 1 次/ 20 min,增加交换频度,降低升温幅度直行温度异常是指温度偏差超过标准温度 ± 5℃ (烘炉技术单位一般要求为 ± 10℃ ), 由图可以看出, 应用上述措施之后, 直行温度达标率显著上升。

(2) 降低了因升温偏差导致的焦炉各部位膨胀不均的现象,确保了焦炉整体的严密性。

3 结论

(1) 通过煤气压力的精细控制保障了直行温度升幅的均匀性。

(2) 提高冷却通道升温目标值, 由 500℃ 提高至800℃ ,确保了冷却通道膨胀不滞后。

(3) 得到 JNX70-3型焦炉机、 焦侧直行温度模型。

(4) 转正常加热之后,小流量加热技术确 保了直行温度升幅可控,总体而言,运用上述措施在一定程度上确保 了JNX70-3型焦炉烘炉直行温度的均匀性,升温受控程度大大加强,为保障烘炉过程中焦炉膨胀均匀性和整体的严密性起到了不可替代的作用。